最终,多地公安机关联合行动,摧毁了以锋锐律所为平台,少数律师、推手、“访民”相互勾结、滋事扰序涉嫌重大犯罪团伙。以“死磕”扬名获利,但损害法治的真实锋锐律所逐渐浮出水面。本案并没有因药家鑫伏法平息。因微博内容不实,药庆卫一纸诉状将张显送上法庭,以名誉权遭侵害为由要求张显承担相应责任。李天一等系列案之后多名律师被律协处分,药庆卫诉诸法律,寻求民法救济或刑法保护,均凸显了律师庭外不当言论的危害。......

2023-07-18

案例1:豪克能镜面加工技术在人造关节中的应用

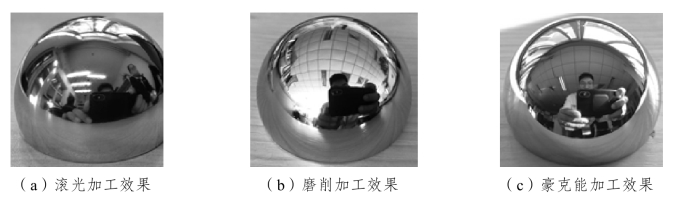

双动杯骨关节球是最常用的人造关节,材料是钴铬钼合金,硬度HRC≤40,表面光洁度要求很高,需要达到Ra 0.02,在加工制造过程中,往往采用滚光、磨削、抛光等多道工艺,具有工序多工时长加工成本高的特点,如图10-31所示。

图10-31 双动杯骨关节球图纸及产品

加工此零件采用滚光工艺需要5道工序,平均耗时9.3 min/件,采用磨削加工工艺需要4道工序,平均耗时6.5 min/件,而采用豪克能加工工艺仅仅需要3道工序,平均耗时6.1 min/件。同时,成本由抛光的单工序加工核算成本3元/件降低到了0.1元/件,大大降低了生产成本也使得患者的使用成本大大降低。

不同工艺加工的产品效果对比,如图10-32所示,其工艺比较如下:

① 滚光加工:外观不一致,表面有撞击痕迹;② 磨削加工:表面光洁度一致;③ 豪克能加工表面光洁度一致,且对疏松表面有一定的改善作用,大大提升产品的表面质量和耐磨损性能。

由以上对比证明,豪克能技术在人造关节中的应用符合“效率”“效果”“效益”三效原则适合在该行业得到广泛的应用及推广。 ,,

图10-32 不同工艺加工的骨关节球效果对比图

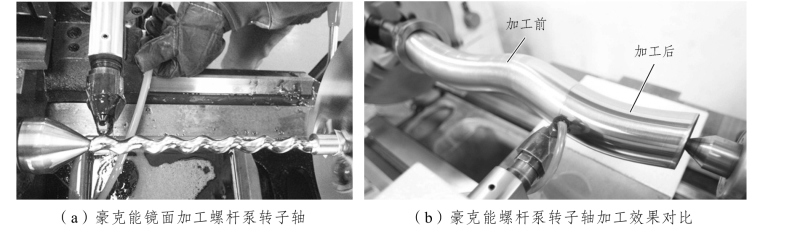

案例2:豪克能技术在螺杆泵转子轴镜面加工中的应用

螺杆泵转子轴是螺杆泵的核心元件,制造工艺复杂,表面质量要求较高。

采用传统加工方式存在的问题:螺杆泵转子轴要求表面粗糙度Ra达到0.2 μm,对铣削、抛光加工要求高,难以达到,或者加工效率低;传统抛光一般采用砂轮抛光方法,加工效率低并且对环境造成一定的影响;传统加工属于成形制造,仅保证螺杆泵转子轴的尺寸形状精度,对螺杆泵转子轴的疲劳寿命、耐磨性提升等材料综合性能的提升没有效果;传统抛光方式破坏了转子轴的型线精度,不利于转子泵形成额定压力差。

毫克能加工应用

图10-33 豪克能镜面加工螺杆泵转子轴现场及效果图

如图10-33所示,豪克能加工螺杆泵转子轴的优势:车床加工之后,直接使用豪克能加工,代替抛光,将表面粗糙度Ra提升至0.2 μm,满足加工要求,极大提升 螺杆泵转子轴表面质量;代替抛光甚至滚压等传统工艺,一次装夹成形,减少工序周转,极大提升加工效率;豪克能技术加工不破坏型线,保证了加工精度;改善了抛光环境,是一种新型的螺杆泵转子轴加工技术;有利于电镀均匀,实现更好的产品质量。

有关机械制造基础:智媒体版的文章

最终,多地公安机关联合行动,摧毁了以锋锐律所为平台,少数律师、推手、“访民”相互勾结、滋事扰序涉嫌重大犯罪团伙。以“死磕”扬名获利,但损害法治的真实锋锐律所逐渐浮出水面。本案并没有因药家鑫伏法平息。因微博内容不实,药庆卫一纸诉状将张显送上法庭,以名誉权遭侵害为由要求张显承担相应责任。李天一等系列案之后多名律师被律协处分,药庆卫诉诸法律,寻求民法救济或刑法保护,均凸显了律师庭外不当言论的危害。......

2023-07-18

PCS-9705 系列测控装置主要用于变电站间隔层数据和信号的测量与控制。只有发生严重故障时,“运行”指示灯才会熄灭,装置被闭锁。装置上电启动后,正常运行状态,“报警”指示灯应不亮。当装置发出报警信号时,该信号指示灯被点亮,当异常情况消失后,该信号灯自动熄灭。装置 “置检修”投入时,“检修”指示灯亮,表明装置目前处于检修状态。目前智能变电站用途最广的是多功能测控装置。......

2023-06-28

实际应用中经常遇到这样的拉普拉斯方程的边值问题一广义狄利克莱(Dirichlet) 问题.即设Γ是有限复平面上单连通域D的边界,又定义函数g(p)在Γ上连续,或至多有有限个第一类间断点.试求在D内有界的调和函数φ(x,y),使对g(p)在Γ上的连续点P满足这类问题中,对于区域D比较简单的情形,有时可直接利用在D内解析函数的实部或虚部都是调和函数来直接得到所求问题的解.但当区域复杂时,我们可通过一个......

2023-10-30

以国家产学研激光技术中心与一汽轿车股份公司合作开发“红旗”轿车顶盖的激光三维切割技术为例,介绍激光切割技术的典型应用。图8-21 “大红旗”轿车后背箱盖三维覆盖件的激光切割a)生成加工轨迹 b)实际切割件......

2023-07-02

例如,要编程加工图5-48所示的φ4mm的系列孔,图中的其他表面已经加工完成,工件材料为45钢。零件图的分析该工件的材料为硬铝,切削性能较好,加工部分凸台的精度不高,可以按照图样的基本尺寸进行编程,一次铣削完成。工件的安装本例工件毛坯的外形是圆柱形,为使工件定位和装夹准确可靠,选择两块V形块和机用虎钳来装夹。......

2023-06-26

截至2017年12月末,网商银行累计向小微企业发放贷款4468亿元,服务小微企业客户数571万户,户均贷款余额约为2.8万元。从2016年开始,网商银行通过强化数据引入和内外部数据联动等手段,有效提升了数据化风险管理能力。......

2023-07-05

航空发动机是飞机的“心脏”,是飞行安全、飞行性能和维修费用的主要影响因素。航空发动机大数据与智能监控的研究,是智能服务的典型应用,对于提高飞行安全性与经济性具有重要意义。CPS结构包括5个水平,即5C架构,这个结构为工业应用上CPS的发展提供了方向。5C结构提供了一个如何从数据采集到价值创造构建CPS系统的工作流程。5C结构包括智能连接、数据到信息的转换、网络、认知和配置水平。......

2023-06-23

零件材料为45 钢,无热处理和硬度要求。表7-1数控加工工艺卡2.平面凸轮零件数控铣削加工工艺分析平面凸轮零件如图7-9所示,本工序数控铣削加工为铣凸轮槽,其他表面已加工,材料为HT200。数控铣削加工工艺分析如下。......

2023-06-29

相关推荐