利用磁性偏转装置可调节电子束射向焊件的方向和部位。高真空电子束焊是在10-4~10-1 Pa的压强下进行的,此法目前应用较广。高真空电子束焊防止了金属元素的氧化和烧损,适用于活泼金属、难熔金属和质量要求高的工件的焊接。低真空电子束焊是在0.1~10 Pa的压强下进行的。非真空电子束焊是将高真空条件下产生的电子束引入到大气压力的工作环境中,对工件进行施焊,故又称为大气压电子束焊。......

2023-06-24

电子束加工常应用于:电子束打孔、焊接、切割、表面改性、熔炼、镀膜、物理气相沉积、雕刻、铣切以及电子束曝光等。

1. 电子束打孔

电子束打孔技术能加工各种孔,包括异形孔、斜孔、锥孔和弯孔,如图10-18所示,加工孔的最小直径可达0.003 mm,最大深径比可达10;具有生产效率高、加工材料范围广、加工质量好的特点,可加工不锈钢、耐热钢、宝石、陶瓷、玻璃、塑料和人造革等各种材料上的小孔、深孔。利用电子束在磁场中偏转的原理,使电子束在工件内偏转方向,控制电子速度和磁场强度,就可控制曲率半径,加工出弯曲的孔。

图10-18 电子束打孔

2. 电子束焊接

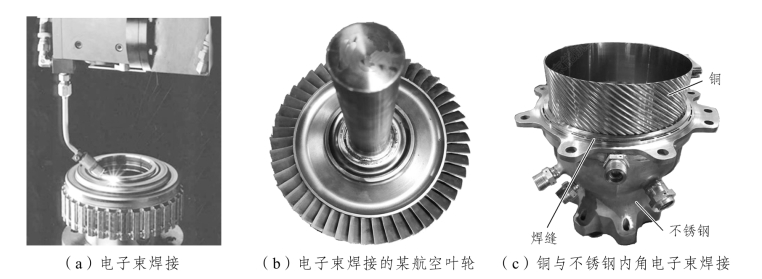

电子束焊接具有焊缝深宽比大,焊接速度快,焊缝深而窄,焊件变形小,不用焊条,接头机械性能好的特点;应用范围极为广泛,可进行不同金属之间的焊接;可在精加工后焊接,尤其在焊接大型铝合金零件中,具有极大的优势,如图10-19所示。

图10-19 电子束焊接技术的应用

3. 电子束切割

运用电子束切割技术可对各种材料进行切割,切口宽度仅有3~6 μm。如图10-20所示,利用电子束在磁场中偏转的原理再配合工件的相对运动,可加工所需要的曲面。

图10-20 电子束加工曲面示意图

1—工件;2—工件运动方向;3—电子束。

4. 电子束表面改性

电子束表面改性包括表面淬火、表面熔凝、表面合金化、表面熔覆和制造表面非晶态层。如图10-21所示,经表面改性的表层一般具有较高的硬度、强度以及优良的耐腐蚀和耐磨性能。

图10-21 电子束表面改性

5. 电子束熔炼

电子束熔炼也称电子轰击熔炼,是在高真空室内,利用电子枪发射出的电子束,对被熔炉料进行轰击,将电子动能转化为热能束把炉料熔化。电子束熔炼的真空度要求达到1.33×10-2~1.33×10-4 Pa,一般用来加工活性金属、难熔金属如钨、钼、钴、钛、镍、钒等,也可用来生产高质量的轴承钢和超低碳不锈钢。

有关机械制造基础:智媒体版的文章

利用磁性偏转装置可调节电子束射向焊件的方向和部位。高真空电子束焊是在10-4~10-1 Pa的压强下进行的,此法目前应用较广。高真空电子束焊防止了金属元素的氧化和烧损,适用于活泼金属、难熔金属和质量要求高的工件的焊接。低真空电子束焊是在0.1~10 Pa的压强下进行的。非真空电子束焊是将高真空条件下产生的电子束引入到大气压力的工作环境中,对工件进行施焊,故又称为大气压电子束焊。......

2023-06-24

现在公认的是在电子束焊中存在小孔效应。也就是说,电子束焊接过程中的焊接熔池始终存在一个“小孔”。目前电子束焊已作为一种先进的制造技术应用于我国航空工业,并在我国其他的工业部门中得到了应用。真空电子束焊在解决这一焊接难题时,发挥了独特的作用。2)在航空航天工业中,电子束焊针对先进材料的连接将继续扩大其应用。......

2023-06-23

实际几何参数与理想几何参数的偏离程度称为加工误差。调整法加工时的调整误差,除上述因素外,还与调整方法有关。主轴回转误差会造成加工零件的形位误差及表面波度和粗糙度。导轨导向误差会造成加工表面的形状与位置误差。4)机床主轴、导轨等的位置关系误差,将使加工表面产生形状与位置误差。表5-1 造成各类加工误差的原始误差......

2023-06-28

气动成形是利用气体的动力作用代替部分模具的成形零件来成形塑件的一种方法。气动成型主要包括中空吹塑成形,抽真空成形及压缩空气成形。吹塑成形是最常用的气动加工方法之一,其工作原理是将挤出机挤出或注射成形的处于高弹态的空心塑料型坯置于闭合的模腔内,然后向型坯内部通入压缩空气,使其胀大并贴紧型腔表壁,经冷却定型后成为具有一定形状和尺寸精度的中空塑料容器。......

2023-06-24

由此可见,冷轧管机对于轧制工具材料的选择是非常严格的,而且对轧制工具的机械加工和热处理的工艺要求也同样非常严格。此外,对于轧制工具的表面粗糙度的要求也很高。通常要求轧辊孔型的表面粗糙度必须达到Ra0.2~0.4。目前,有多种不同结构的孔型加工机床。最后一道工序是孔型的表面及芯棒的表面抛光,以使其达到使用要求。关于制作轧辊孔型和芯棒的材料,目前还没有统一的可靠的标准,但常用的有GCr15和H13。......

2023-06-23

干滚切工艺因不需要使用切削液,除了明显地减小了生产成本与有利于环境保护外,还能获得很好的表面粗糙度,齿轮加工精度可以很容易达到ISO7级精度。......

2023-06-25

切削液应根据工件材料、刀具材料和加工方法、加工需求等具体情况合理选用。若用硬质合金刀具进行粗加工,有必要使用时必须保证切削液连续、充分和稳定应用。精加工时,选用切削液的主要目的是改善工件表面加工质量和提高刀具使用寿命,一般选用乳化液情况较多。高温合金、高强度钢等难加工材料进行切削时,应使切削加工均处于极压润滑状态,宜选用极压切削油或极压乳化液。表2-4~表2-12给出切削液有关数据供选用时参考。......

2023-06-25

相关推荐