划线、装配、修理属于钳工的工作范围,但不属于切削加工。机械加工是由工人操作金属切削机床进行的切削加工。这里仅介绍机械加工的基础知识。金属切削加工的形成由机床、夹具、刀具和工件组成,且刀具与工件间具有确定的相对运动轨迹的切削加工系统,称为金属切削加工的工艺系统。在一般的切削加工中,切削用量是切削速度、进给量和背吃刀量的总称。......

2023-06-26

金属切削过程是指工件上一层多余的金属被刀具切除,形成已加工表面的过程。在这个过程中始终存在着刀具与工件(金属材料)之间切削和抗切削的矛盾,并产生一系列重要现象(如形成切屑、切削力、切削热、切削温度及刀具的磨损等)。研究金属切削过程中这些现象的基本理论、基本规律,对于提高金属切削加工的生产率和工件表面的加工质量、减少刀具的损耗影响极大。

9.1.5.1 切屑的形成及种类

以塑性材料切削为例,工件切削层金属材料在加工过程中受到刀具切削刃及前面的强烈挤压,连续发生弹性变形—塑性变形—剪切断裂,不断被切下而变成切屑从刀具前面流出,如图9-11所示。同时,切削层金属被切除后在工件上形成已加工表面。

图9-11 切屑的形成过程

金属切削的形成过程

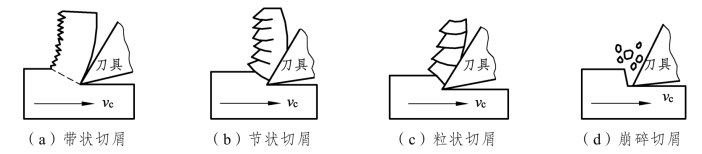

由于工件材料、刀具几何结构、切削用量等条件不同,形成的切屑形状也各不相同,常见的基本形态有如图9-12所示的四种。

图9-12 切屑的基本种类

1. 带状切屑

在切削过程中,切削层变形终了时,如果其金属的内应力还没有达到强度极限,就会形成连绵不断的切屑,在切屑靠近前刀面的一面很光滑,另一面略呈毛茸状,这就是带状切屑。当切削塑性较大的金属材料(如碳素钢、合金钢、铜和铝合金)或刀具前角较大、切削速度较高时,就经常出现这类切屑。

2. 节状切屑

在切屑形成过程中,如变形较大,其剪切面上局部所受到的剪应力达到材料的强度极限时,剪切面上的局部材料就会断裂成节状,但与前刀面接触的一面因互相连接而未被折断,这就是节状切屑(又称挤裂切屑)。工件材料塑性越差或用较大进给量低速切削钢材时,较容易得到这类切屑。

3. 粒状切屑

在切屑形成过程中,如其整个剪切面上所受到的剪应力均超过材料的断裂强度时,切屑形状似梯形,称之为粒状切屑(又称单元切屑)。

4. 崩碎切屑

切削铸铁、青铜等脆性材料时,切削层几乎不经过塑性变形阶段就产生断裂,得到的切屑呈现不规则的粒状,工件加工后的表面也极为粗糙。

前三种切屑是切削塑性金属时得到的,形成带状切屑时切削过程最平稳,切削力波动较小,已加工表面粗糙度较小,但带状切屑不易折断,常缠在工件上,损坏已加工表面,影响生产,甚至伤人。因此要采取断屑措施。例如,在前刀面上磨出卷屑槽等。形成粒状切屑时,切削力波动最大。在生产中一般常见的是带状切屑,若进给量增大,切削速度降低,则可由带状切屑转化为节状切屑。在形成节状切屑的情况下,如果进一步减小前角,或加大进给量,降低切削速度,即可得到粒状切屑;反之,如果加大前角,减小进给量,提高切削速度,则可得到带状切屑,这说明切屑的形态是可以随切削条件而转化的。

9.1.5.2 积屑瘤

在切削速度不高而又能形成连续性切屑的情况下,加工一般钢料或其他塑性材料时,常常在刀具前刀面切削处黏着一块剖面呈三角状的硬块,这块冷焊在前刀面上的金属就称为积屑瘤,如图9-13所示。积屑瘤的硬度很高,通常是工件材料的2~3倍,当它处于比较稳定的状态时,能够代替切削刃进行切削,起到了保护刀具的作用,而且增大了实际前角,可减少切屑变形和切削力。但是积屑瘤会引起过量切削,降低了加工精度;当积屑瘤脱落时,其残片会粘附在已加工表面上,恶化表面粗糙度,如果残片粘附在切屑底层则会划伤刀具表面。因此,在粗加工时可以利用积屑瘤的有利之处,而精加工时应避免产生积屑瘤。

图9-13 积屑瘤及工作前角

积屑瘤形成的原因是在达到一定温度时,当切屑底层材料中剪应力超过材料的剪切屈服强度,滞流层中流动速度为零的切削层就被剪切断裂粘结在前刀面上,由于粘结作用,使得切屑底层的晶粒纤维化程度很高,几乎和前刀面平行,由于这层金属因经受了强烈的剪切滑移作用,产生了加工硬化,所以它能代替切削刃继续剪切较软的金属层,这样依次逐层堆积,高度逐渐增大就形成了积屑瘤。长高的积屑瘤在外力或振动作用下会发生局部的断裂和脱落,继而重复生长与脱落。

影响积屑瘤产生的主要因素是工件材料和切削速度。工件材料塑性越好,越易生成积屑瘤。实践证明,切削速度很高或很低时,很少生成积屑瘤,在某一速度范围内,积屑瘤则很容易生成。此外,增大刀具前角、改善前刀面的表面粗糙度、使用合适的切削液,都可减少或避免积屑瘤生成。

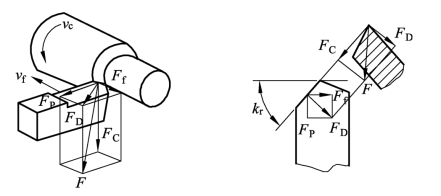

9.1.5.3 切削力

切削过程中,刀具与工件之间的相互作用力称为切削力。切削力的来源主要有两个方面:① 切屑形成过程中弹性变形及塑性变形产生的变形抗力;② 刀具与切屑及工件表面间的摩擦阻力。切削力作用于前刀面和后刀面上,在实际应用时,常将切削力F分解到需要的方向上,如图9-14所示。

图9-14 作用在刀具上的切削力

1. 主切削力FC

主切削力FC是切削力沿主运动方向的分力,又称切向力,其数值在一般情况下是分力中最大的,所做的功最大,约占总功率的95%~99%,是计算机床动力、校核设备强度和刚度的基本参数。

2. 进给力Ff

进给力Ff是切削力沿进给运动方向的分力,又称进给抗力或轴向力。Ff作用在机床机构上,是设计和校验走刀机构强度必须的数据。

3. 背向力FP

背向力FP是切削力沿工作平面垂直方向上的分力,又称径向力或吃刀抗力。FP作用在“机床-夹具-工件-刀具”系统刚度最弱的方向上,容易引起振动及加工误差,是设计和校核系统刚度和精度的基本数据。

切向力在切削层平面(即基面)内的投影称为推力FD,是FP和Ff的合力。满足下列关系:

9.1.5.4 刀具磨损的形式

金属切削加工时,刀具一方面将切屑切离工件,另一方面自身也要发生磨损或破损。磨损是连续的、逐渐的发展过程,而破损一般是随机的、突发的破坏(包括脆性破损和塑性破损)。这里仅介绍刀具的磨损。

刀具的磨损形式有以下三种形式:

1. 前刀面磨损

切削塑性材料时,如果切削速度和切削厚度较大,刀具前刀面上会出现月牙洼磨损。它是以切削温度最高点的位置为中心开始发生,然后逐渐向前后扩展,深度不断增加。当月牙洼发展到其前缘与切削刃之间的棱边变得很窄时,切削刃强度降低,容易导致切削刃破损。前刀面月牙洼磨损值以其最大深度KT表示。

2. 后刀面磨损

后刀面与工件表面实际上接触面积很小,所以接触压力很大,存在着弹性和塑性变形,因此,磨损就发生在这个接触面上。当切削铸铁和以较小的切削厚度切削塑性材料时,主要发生后刀面磨损。后刀面磨损带宽度往往是不均匀的,可划分为三个区域,如图9-15所示。

注:C区为刀尖磨损。强度较低,散热条件又差,磨损比较严重,其最大值为VC。

N区为边界磨损。切削钢料时主切削刃靠近工件待加工表面处的后刀面上,磨成较深的沟,以VN表示。这主要是工件在边界处的加工硬化层和刀具在边界处的较大应力梯度和温度梯度所造成的。

B区为中间磨损。在后刀面磨损带的中间部位磨损比较均匀,其平均宽度以VB表示,而其最大宽度以VBmax表示。

(3)前后刀面同时磨损

在常规条件下,加工塑性金属时常常出现前后刀面同时磨损的情况。

图9-15 刀具的磨损

9.1.5.5 刀具磨损的原因

刀具磨损不同于一般机械零件的磨损,因为与刀具表面接触的切屑底面是活性很高的新鲜表面,刀面上的接触压力很大(可达2~3 GPa)、接触温度很高(如硬质合金工具钢,可达800~1 000 °C以上),所以刀具磨损存在着机械的、热的和化学的作用,既有工件材料硬质的刻划作用而引起的磨损,也有由由粘结、扩散、腐蚀等引起的磨损。

1. 磨料磨损

磨料磨损是由于工件材料中的杂质、材料基体组织中的碳化物、氮化物、氧化物等硬质点对刀具表面的刻划作用而引起的机械磨损。

2. 粘结磨损

在切削过程中,当刀具与工件材料的摩擦面上具备高温、高压和新鲜表面的条件,接触面达到原子间距离时,就会产生吸附粘结现象,又称为冷焊。各种刀具材料都会发生粘结磨损,磨损的程度主要取决于工件材料与刀具材料的亲和力和硬度比、切削温度、压力及润滑条件等。粘结磨损是硬质合金刀具在中等偏低切削速度时磨损的主要原因。

3. 扩散磨损

当切削温度很高时,刀具与工件材料中的某些化学元素能在固体下互相扩散,使两者的化学成分发生变化,削弱了刀具材料的性能,加速磨损进程。扩散磨损是硬质合金刀具在高温(800~1 000 °C)下切削产生磨损的主要原因之一。一般从800 °C开始,硬质合金中的Co、C、W等元素会扩散到切屑中而被带走,同时切屑中的Fe元素也扩散到硬质合金中,使刀面的硬度和强度下降、脆性增加、磨损加剧。不同元素的扩散速度不同,例如,Ti元素的扩散速度比C、Co、W等元素低得多,故YT类硬质合金抗扩散能力比YG类强。

4. 氧化磨损

当切削温度达到700~800 °C时,空气中的氧与硬质合金中的钴、碳化钨、碳化钛等发生氧化作用,生成疏松脆弱的氧化物。这些氧化物容易被切屑和工件擦走,加速了刀具磨损。

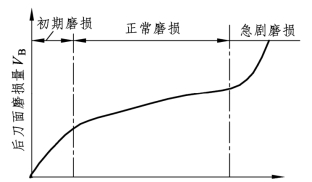

9.1.5.6 刀具的磨损过程

下面以刀具后面磨损为例,介绍刀具的磨损过程。如图9-16所示,刀具后面磨损过程的典型曲线,可将磨损分为初期磨损、正常磨损、急剧磨损三个阶段。

图9-16 刀具后刀面的磨损过程

1. 初期磨损阶段

初期磨损阶段的磨损速度较快,因为新刃磨的刀具表面较粗糙,并存在细微裂纹、氧化或脱碳等缺陷,而且切削刃较锋利,后刀面与加工表面接触面积较小,压应力较大,所以容易磨损。

2. 正常磨损阶段

经过初期磨损后,刀具粗糙表面已经磨平,缺陷减少,刀具后刀面与加工表面接触面积变大,压强减小,进入比较缓慢的正常磨损阶段。后刀面的磨损量与切削时间近似成比例增加。正常切削时,这个阶段时间较长,是刀具的有效工作时期。

3. 急剧磨损阶段

当刀具磨损达到一定程度后,刀面与工件摩擦过大,导致切削力与切削温度均迅速增高,磨损速度急剧增加。生产中为了合理使用刀具,保证加工质量,应该在发生急剧磨损之前就及时换刀。

有关机械制造基础:智媒体版的文章

划线、装配、修理属于钳工的工作范围,但不属于切削加工。机械加工是由工人操作金属切削机床进行的切削加工。这里仅介绍机械加工的基础知识。金属切削加工的形成由机床、夹具、刀具和工件组成,且刀具与工件间具有确定的相对运动轨迹的切削加工系统,称为金属切削加工的工艺系统。在一般的切削加工中,切削用量是切削速度、进给量和背吃刀量的总称。......

2023-06-26

然而随着人们对环境保护的重视和可持续发展意识的提高,切削加工中大量使用切削液的加工方法已经受到种种限制。图1-3 生产成本的分配比例干切削加工简言之就是在切削过程中不使用任何切削液的工艺方法。干切削意味着在车削、铣削、钻削、镗削等切削加工过程中,消除切削液的不利影响,极大地节约加工成本,保护生态环境。......

2023-06-25

表4-10硬质合金车刀粗车外圆时进给量的参考数值表4-11高速车削时按表面粗糙度选择进给量的参考数值表4-12硬质合金外圆车刀切削速度的参考数值二、半精车选择背吃刀量根据已知条件,单边余量Z=3mm,故取ap=3mm。......

2023-07-01

金属的切削加工过程中伴有大量的热产生,导致刀具和工件迅速升温。边界条件1)刀具和切屑、工件间的接触热传递为q1=HCT 式中,HCT是切屑与刀具的热传递系数;TB是接触处切屑温度;TA是接触处刀具的温度。2)刀具和切屑、工件与空气间发生的对流散热为q2=HCVE 式中,HCVE是对流换热系数;TSINK是高温物体的表面温度;T0是空气的温度。......

2023-06-27

在Multisim中,同一个仪器可以在图纸上放置多次。下面介绍一些常用的Multisim虚拟仪器。Multisim自带的这款虚拟频率计还可以对信号的脉冲宽度、上升沿和下降沿的时间进行测量。波特仪波特仪是一种通过测量电路幅频特性和相频特性而得到电路频率响应的常用仪器,Multisim自带的虚拟波特仪的符号图和控制面板如图1-5-8所示。......

2023-06-23

加之由于切削液中的有害物质,对工人的健康造成危害,也使切削液的使用受到限制。所以对内孔表面粗糙度要求高的零件应尽量避免采用干切削。但在对铝合金进行的镗削加工的比较性切削试验中发现,在相同加工条件下,所获内孔表面粗糙度与加不加注切削液几乎没有关系。由以上几个方面认为,对于零件尺寸精度、表面粗糙度要求不高的非封闭式的切削加工,完全可以采用干切削。......

2023-06-25

从共享型以太网发展到交换型以太网,并出现了全双工以太网技术,致使整个以太网系统的带宽成十倍、百倍地增长,并保持足够的系统覆盖范围。本节讨论10 Mbit/s以太网技术,并对交换式以太网加以简单介绍。图5.29IEEE 802参考模型与OSI的比较MAC子层负责媒体访问控制,以太网采用竞争方式,对于突发式业务,竞争技术是合适的。图5.30以太网的数据帧格式各字段的含义如下。......

2023-06-26

相关推荐