每根焊丝每小时熔敷金属量11~20kg,焊丝直径一般为3.2mm。丝极电渣焊适合于焊缝较长的工件及环焊缝的焊接。熔嘴电渣焊可用于焊接比板极电渣焊更大断面的工件,并且适用焊接不规则断面的工件。熔嘴电渣焊所用设备也比较简单,焊丝的送进用一般送丝机构即可。......

2023-06-26

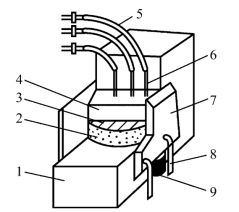

电渣焊是利用电流通过液体熔渣产生的电阻热作为热源,将工件和填充金属熔化后冷却凝固形成焊缝的。电渣焊一般是在垂直立焊位置进行焊接,如图7-28所示。焊件被焊端面垂直相对,并保持20~40 mm的间隙,两侧通水冷却的成形铜滑块紧贴工件,并与工件端面构成一个方柱形空腔,挡住熔池和渣池,保证熔池金属凝固成形。

图7-28 电渣焊

1—焊件;2—凝固金属;3—熔池;4—渣池;5—导电嘴;6—焊丝;7—水冷铜滑块;8—冷却水管;9—焊缝。

电渣焊时,先使焊丝与引弧板短路接触引弧,不断加入固体焊剂,利用电弧热使固体焊剂熔化,形成渣池。当渣池达到一定深度后,将焊丝插入渣池,电弧熄灭,转入电渣焊过程。由于高温熔渣具有一定的导电性,当焊接电流从焊丝端部经过渣池流向工件时,在渣池内产生的大量电阻热将焊丝和工件边缘熔化,熔化的液态金属汇集在渣池下部,形成熔池。随着电极不断送进,金属熔池和渣池逐渐上升,熔池下部远离热源的金属逐渐凝固成焊缝。由于收弧部位容易产生缩孔和裂纹等缺陷,因此,在工件的上部装有引出板,以便把渣池和收弧部位易产生缺陷的那部分焊缝金属引出工件,焊后将引出部分割除。

与其他熔焊方法相比,电渣焊具有如下特点:

(1)渣池对熔池保护效果好,冷却缓慢,熔池保持液态的时间长,有利于焊缝化学成分的均匀化和气体、杂质的上浮,焊缝不易产生气孔和夹渣等缺陷。

(2)电渣焊适用于焊接厚度大的工件,由于热源体积大,故不论工件厚度多大都可不开坡口一次焊成。生产效率高,与开坡口的焊接方法相比,焊接材料的消耗量少。

(3)电渣焊焊接接头冷却速度慢,焊缝和热影响区在高温停留时间长,易产生粗大晶粒和过热组织,焊接接头冲击韧性较低,焊后一般应进行正火和回火处理。

电渣焊广泛应用于大型构件和重型机械制造业中,如锻焊和铸焊结构件。一般焊接厚度大于30 mm,也常用于难以采用埋弧焊和气体保护焊的某些曲面焊缝、现场施工中须在垂直位置焊接的焊缝、大面积堆焊,以及焊接性差的金属(如高碳钢、铸铁等)的焊接。

有关机械制造基础:智媒体版的文章

每根焊丝每小时熔敷金属量11~20kg,焊丝直径一般为3.2mm。丝极电渣焊适合于焊缝较长的工件及环焊缝的焊接。熔嘴电渣焊可用于焊接比板极电渣焊更大断面的工件,并且适用焊接不规则断面的工件。熔嘴电渣焊所用设备也比较简单,焊丝的送进用一般送丝机构即可。......

2023-06-26

钢筋电渣压力焊是将两钢筋安放成竖向对接形式,利用焊接电流通过两钢筋端面间隙,在焊剂层下形成电弧过程和电渣过程,产生电弧热和电阻热,熔化钢筋,加压完成连接的一种焊接方法。分体式焊机由焊接电源、焊接夹具和控制箱三部分组成。钢筋电渣压力焊一般有引弧、电弧、电渣和挤压四个过程,而引弧、挤压时间很短,电弧过程约占全部时间的3/4,电渣过程约占全部时间的1/4。......

2023-08-29

电渣焊设备主要包括焊接电源、送丝机构、摆动机构、焊接机头、控制器、行走小车和水冷成形滑块(挡块)等。前述的丝极电渣焊和熔嘴电渣焊的设备,除导电嘴的结构和垂直行走机构有所区别之外,其他基本相同。电渣焊电源要有足够的功率、较低的空载电压,较小的感抗和平外特性。电渣焊焊接电压范围一般为30~55V,最低空载电压为60V。......

2023-06-26

当用直径3.2mm焊丝和接近400A电流焊接时,提高焊接电流也增大焊缝的宽度,焊缝形状系数略有减小。采用恒压弧焊电源和等速送丝机构时,增大焊丝的伸出长度将增大电阻,则必须通过加长焊丝在导电渣池内的长度来补偿,使弧焊电源降低输出电流,从而略微增大焊缝形状系数。......

2023-06-26

某一高炉炉体,炉型为矮胖型,共有21带,每带由4~5块钢板焊接而成。钢板材质为Q345C和Q235C,厚度分别为40mm、45mm、50mm、64mm、68mm,用卷板设备进行预弯曲。下口装配间隙25mm,上口装配间隙28mm,以防止焊接时收缩变形,引弧板、引出板的厚度同母材一致。图4-3-9 高炉炉壳电渣焊冷却滑块组装示意图图4-3-10 高炉炉壳电渣焊装配示意图高炉炉壳电渣焊焊接参数见表4-3-2。表4-3-2 高炉炉壳电渣焊焊接参数焊接时,将焊丝与焊件接触,加入焊剂100~200g。......

2023-06-26

与电弧焊相比,电渣焊具有下列特点:1)用电流通过熔融渣池产生的电阻热,加热和熔化接头金属,随后冷却凝固形成接头。焊件厚度越大,优势就越明显;对于大厚度工件的焊接来说,电渣焊生产效率最高,成本最低。电渣焊渣池的热容量大,对电流的短时间变化甚至中断不敏感。7)由于液态金属停留时间长,有利于熔池中气体和杂质的排出,电渣焊一般不易产生气孔、夹杂等缺陷。......

2023-06-26

如前所述,电渣焊热输入功率大,致使接头的热影响区和焊缝的组织晶粒粗大,这严重影响了电渣焊接头的力学性能,也在一定程度上限制了电渣焊在工业上的使用和推广。研究结果表明,振动调制电渣焊提高了焊接接头的侧弯性能和热影响区的冲击韧度值,振动调制还在热状态下通过热塑性变形调整,从而降低残余应力,这能有效地防止焊接裂纹的形成和工件的变形,对提高构件的疲劳寿命,改善焊缝的综合性能有一定的影响。......

2023-06-26

相关推荐