采用NGSO卫星星座实现全球覆盖是本节研究的重点。基于NGSO星座实现全球覆盖的系统已有很多,如前所述,主要集中在LEO星座、MEO星座方面。......

2023-07-02

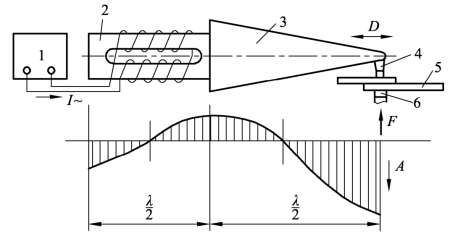

7.3.3.1 超声波焊的原理

超声波焊是两焊件在压力作用下,利用超声波的高频振荡使焊件接触表面产生强烈的摩擦作用,以清除表面氧化物并加热实现焊接的一种压焊方法。

超声波焊的原理是:焊件被夹持在上声极和下声极之间,在静压力及弹性振动能的共同作用下,将弹性机械振动能转变成焊件间的摩擦功、形变能和随之而产生的温升,从而使焊件在固态下实现焊接,如图7-17所示。

图7-17 超声波焊接方法原理图

1—超声波发生器;2—换能器;3—聚能器;4—上声极;5—焊件;6—下声极;I—振荡电流及直流磁化电流;F—静压力;D—弹性振动方向;A—振幅的分布。

7.3.3.2 特点及其应用

1. 优 点

(1)能实现同种金属、异种金属、金属与非金属以及塑料之间的焊接。

(2)特别适用于金属薄箔片、细丝及微型器件的焊接,如焊接厚度只有0.002 mm厚的金箔及铝箔,以及半导体硅片与金属丝的精密焊接。

(3)可用于焊接厚薄相差悬殊以及多层箔片等特殊焊件,如热电偶丝焊接、电阻应变片引线及电子管的灯丝焊接等。

(4)焊接时对焊件不加热、不通电。因此,对高热导率和高电导率的材料如铝、铜、银等焊接很容易。

(5)与电阻点焊比较,耗用电功率小,焊件变形小,接头强度高且稳定性好。

(6)对焊件表面的清洁度要求不高,允许少量氧化膜及油污存在。因为超声波焊接具有对焊件表面氧化膜破碎和清理作用,甚至可以焊接涂有油漆或塑料薄膜的金属。

2. 缺 点

(1)大功率超声波点焊机制造困难且成本很高,因此目前仅限于焊接丝、箔、片等细薄件。

(2)接头形式目前只局限于搭接接头。

(3)焊点表面容易因高频机械振动而引起边缘的疲劳破坏,对焊接硬而脆的材料不利。

(4)目前尚缺乏对焊接质量进行无损检测的方法和设备。

7.3.3.3 焊接设备

超声波焊接的接头必须是搭接接头,按接头焊缝的形式分为:点焊、缝焊、环焊和线焊等。

超声波焊机按焊件的接头形式分为点焊机、缝焊机、环焊机和线焊机四种基本类型。

超声波焊机主要由超声波发生器、声学系统、加压机构和程控装置四部分组成,其中超声波发生器用来将工频(50 Hz)电流变换成15~60 kHz的振荡电流,并通过输出变压器与换能器相耦合。声学系统由换能器、聚能器、耦合杆和上声极组成,换能器是用来将起声波发生器的电磁振荡转换成相同频率的机械振动;聚能器起放大换能器输出的振幅,并耦合传输到工件的作用;耦合杆主要用来改变振动形式,一般是将聚能器的输出的纵向振动改变成弯曲振动;上声极用来向焊件输入超声波频率的弹性振动能量,下声极有时称砧座,用以支承工作和承受所加压力的反作用力。加压机构用于向焊接部位施加静压力,主要有液压、气压、电磁加压和弹簧杠杆加压等。程序控制器用控制焊接预压时间、静压力等参数,目前已普遍采用微机控制。

有关机械制造基础:智媒体版的文章

采用NGSO卫星星座实现全球覆盖是本节研究的重点。基于NGSO星座实现全球覆盖的系统已有很多,如前所述,主要集中在LEO星座、MEO星座方面。......

2023-07-02

频率高于20 000 Hz的声波称为超声波,频率低于20 Hz的声波称为次声波。(一)超声波及其应用超声波在自然界中是存在的。有些动物的器官,如蝙蝠、蟋蟀、纺织娘等都能发出超声波。(二)次声波及其应用近年来,次声波的应用也有很大的发展。建立次声波接收站,可以监听几千里外的核武器试验、导弹的发射。最近,也有科学家利用次声波对人体产生作用的特点,探索研制一种能导致神经麻痹的“武器”——“次声炸弹”。......

2023-08-11

在超声波检测中,除了常用的纵波直探头、横波斜探头和双晶探头外,还有多种特殊探头供选用。图13-24所示为超声波检测用典型直探头和斜探头。与常规的脉冲回声检测技术相比,TOFD的缺陷检测与缺陷的方向无关。6TOFD检测系统易于搬运。TOFD应用于在役检测,具有其独特优势,比RT检测更加灵活方便,比超声波检测更加准确。TOFD设备相对比较贵,对操作者的要求比较高,超声二级以上人员才能考TOFD检测资质。......

2023-07-02

陶瓷电容也叫瓷介电容,它的介质是一种天然物质陶瓷。一般来说,铝电解电容随着使用时间的延长,它的电容量随电解质干涸而减小,而陶瓷电容的电容量几乎不随时间变化。......

2023-06-25

图7-1 典型路灯照明系统1.路灯图解演示路灯作为一种光源器件是该照明系统中最重要的部件,路灯的种类较多,可分为高压钠灯、金属卤化物灯、高压汞灯、低压钠灯、LED路灯,根据使用环境的不同,可分别选用不同类别的路灯。图7-4 灯杆的实物外形4.供电线缆图解演示供电线缆在路灯照明系统中主要是连接配电箱与路灯,作为供电电压的传输通道,供电线缆的横截面积可根据供电电量进行匹配,选择不同横截面积的供电线缆。......

2023-06-24

各种类型的微型化、智能化设备大量涌现,如数控焊接电源、智能焊机、焊接机器人等,计算机控制技术在焊接生产中的应用越来越广。焊接机器人是从事焊接的机器人,是一种多用途的、可重复编程的自动控制操作机,具有三个或更多可编程的轴,用于工业自动化领域。应用较普遍的焊接机器人有点焊机器人和电弧焊机器人两种。图7-30焊接机器人组成图图7-30焊接机器人组成图图7-31汽车生产线上的焊接机器人图7-31汽车生产线上的焊接机器人......

2023-06-24

超声波焊的主要焊接参数有振动频率f、振幅A、静压力p及焊接时间t,此外还应考虑超声波功率的选择以及各参数之间的相互影响。振幅的选用范围一般为5~25μm,小功率超声波焊机一般具有高的振动频率,但振幅范围较低。例如,塑料超声波焊时,接头质量的好坏取决于换能器的振幅、所加压力及焊接时间等因素的相互配合。......

2023-06-26

2)TIG焊电弧十分稳定,在很小的电流下仍可正常焊接,适用于打底焊、薄板焊接。脉冲TIG焊接时,特别适用于对热敏感材料的焊接。3)TIG焊无冶金的脱氧、脱氢作用,焊前对工件表面的油、水、锈蚀等脏物的清理要求较高,否则会出现气孔等缺陷影响焊接质量。......

2023-06-26

相关推荐