铝及铝合金的焊接接口 通常,铝及铝合金对接焊时的坡口形式,见表4-7。由于铝及铝合金表面硬度较软,清理焊件表面时,不允许用各种砂纸、砂布或砂轮进行打磨,以免在打磨时脱落的砂粒被压入铝及铝合金表面,影响焊接质量。表4-10 常用的铝及铝合金焊后清理方法......

2023-06-15

电阻焊是将焊件组合后通过电极施加压力,利用电流通过焊件及其接触处所产生的电阻热,将焊件局部加热到塑性或熔化状态,然后在压力作用下形成焊接接头的焊接方法。由于工件的总电阻很小,为使工件在极短时间内迅速加热,电阻焊必须采用很大的焊接电流(几千至几万安)。

与其他焊接方法相比,电阻焊具有生产率高、焊接变形小、不需另加焊接材料、劳动条件好、操作简便、易实现机械化等优点;但其设备较一般熔焊复杂、耗电量大、可焊工件厚度(或断面尺寸)及接头形式受到限制。

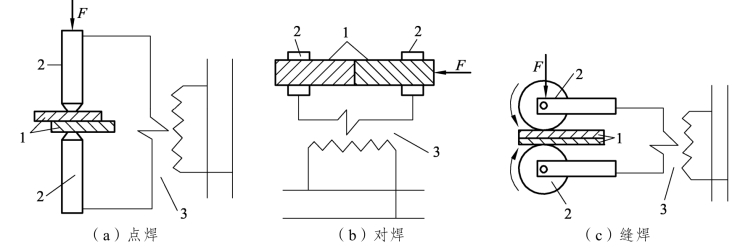

按工件接头形式和电极形状不同,电阻焊可分为点焊、缝焊和对焊三种形式,如图7-15所示。

点焊

对焊

缝焊

图7-15 电阻焊类型

1—焊件;2—电极;3—电源。

7.3.1.1 点 焊

点焊是利用柱状铜合金电极,在搭接工件接触面之间形成焊点,从而将工件连接在一起的焊接方法。点焊如图7-15(a)所示。

点焊过程可分为彼此相联的三个阶段:预加压力、通电加热和锻压。

使该处温度迅速升高,金属熔化,形成液态熔核。断电后,应继续保持或加大压力,使熔核在压力下凝固结晶,形成组织致密的焊点。在电极和工件接触处,因为铜的导热性好,又通水冷却,所以温度较低,不会焊合。

焊完一点后,移动焊件焊下一个焊点时,部分电流会流经已焊好的焊点或工件的其他部位,这种现象称为分流。分流使焊接处的电流减小,影响焊接质量,因此,焊点之间应有一定的距离(称为点距)。工件厚度越大,材料导电性越好,分流现象越严重,点距应越大。在进行点焊接头设计时,应在保证接头强度的前提下尽量加大点距。低碳钢点焊时的点距一般为20~30 mm。焊件的表面状态对点焊质量的影响很大。如工件表面存在的氧化膜、油污、铁锈等污垢,将影响实际的导电截面,使工件间的接触电阻显著增大,从而影响点焊的质量。因此,点焊前必须对工件进行机械清理或化学清洗。

点焊的特点决定了点焊接头必须采用搭接形式。目前,点焊常用于厚度4 mm以下的薄板冲压结构及钢筋的焊接,广泛应用于电子、仪表等工业,也大量用于机车车辆、飞机等制造业中,可焊接低碳钢、不锈钢、铜合金、铝镁合金等。

7.3.1.2 缝 焊

缝焊是用圆盘状旋转的电极,将焊件装配成搭接或对接的接头形式,并置于两滚轮电极之间,电极压紧焊件并转动,配合连续或断续送电,以形成连续焊缝的焊接方法。缝焊如图7-15(c)所示。缝焊焊缝的密封性好,主要用于制造有密封性要求的薄壁结构,如油箱、小型容器与管道等。在缝焊相同板厚的工件时,因分流严重,焊接电流应为点焊的1.5~2倍,故应使用大功率的焊机。缝焊一般只适用于焊接厚度在3 mm以下的薄板结构件。在汽车、飞机制造业中应用广泛,可焊低碳钢、合金钢、铝及其合金等。

7.3.1.3 对 焊

对焊是利用电阻热使两个工件沿整个接触面焊合的一种焊接方法,可分为电阻对焊和闪光对焊,焊件装配成对接接头形式。对焊主要用于刀具、钢筋、钢轨、链条等的焊接。

1. 电阻对焊

将两个工件夹在对焊机的电极钳口中,施加预压力使两个工件端面接触并被压紧,然后通电,当电流通过工件和接触端面时产生电阻热,将工件接触处迅速加热到塑性状态(碳钢为1 000~1 250 °C),再对工件施加较大的顶锻力并同时断电,使接头在高温下产生一定的塑性变形而焊合的焊接方法称为电阻对焊。

电阻对焊操作简单,接头比较光滑,一般用于焊接截面形状简单、直径(或边长)小于20 mm和强度要求不高的杆件。

2. 闪光对焊

闪光对焊

两个待焊工件先不接触,接通电源后使两工件轻微接触,因工件表面不平,首先只是某些点接触,强电流通过时,这些接触点的金属即被迅速加热熔化、蒸发、爆破,高温颗粒以火花形式从接触处飞出而形成“闪光”。此时应保持一定的闪光时间,待焊件端面全部被加热熔化时,迅速对焊件施加顶锻力并切断电源,焊件在压力作用下产生塑性变形而焊合的焊接方法称为闪光对焊。

在闪光对焊的焊接过程中,工件端面的氧化物和杂质在最后加压时随液态金属挤出,因此,接头中夹渣少,质量好,强度高。闪光对焊的缺点是金属损耗较大,闪光火花易污染其他设备与环境,接头处有毛刺。闪光对焊常用于重要工件的焊接,还可焊接一些异种金属,如铝与铜、铝与钢等,被焊工件可以是直径小到0.01 mm的金属丝,也可以是截面面积大到20 mm2的金属棒和金属型材。

有关机械制造基础:智媒体版的文章

铝及铝合金的焊接接口 通常,铝及铝合金对接焊时的坡口形式,见表4-7。由于铝及铝合金表面硬度较软,清理焊件表面时,不允许用各种砂纸、砂布或砂轮进行打磨,以免在打磨时脱落的砂粒被压入铝及铝合金表面,影响焊接质量。表4-10 常用的铝及铝合金焊后清理方法......

2023-06-15

某一高炉炉体,炉型为矮胖型,共有21带,每带由4~5块钢板焊接而成。钢板材质为Q345C和Q235C,厚度分别为40mm、45mm、50mm、64mm、68mm,用卷板设备进行预弯曲。下口装配间隙25mm,上口装配间隙28mm,以防止焊接时收缩变形,引弧板、引出板的厚度同母材一致。图4-3-9 高炉炉壳电渣焊冷却滑块组装示意图图4-3-10 高炉炉壳电渣焊装配示意图高炉炉壳电渣焊焊接参数见表4-3-2。表4-3-2 高炉炉壳电渣焊焊接参数焊接时,将焊丝与焊件接触,加入焊剂100~200g。......

2023-06-26

保证电阻焊接头质量,提高其可靠性的核心就是在生产过程中运用先进的手段和设备实施质量控制。特别是由于点焊工艺运用的广泛性、重要性和具有代表性,点焊质量控制技术始终是电阻焊领域研究的前沿和热点。IQR点焊智能质量调控系统的控制原理如图2-2-106所示。......

2023-06-26

图2-2-89 复合焊接系统a)复合焊接试验系统 b)工作台复合焊接工艺1)在激光焊参数相同的条件下,LB-RSW的焊接熔深大于单独LBW的焊接熔深,且随着RSW焊接电流的增加而增大。......

2023-06-26

2)不等厚度和不同材料缝焊时,可采用类似点焊的工艺措施,改善熔核偏移。图2-2-31b表明,电极压力对焊透率的影响较小。图2-2-31还表明,当焊接电流更大些时(曲线3),尽管电极压力发生很大的变化,但熔核宽度、焊透率均波动很小。图2-2-31 电极压力对焊透率和熔核宽度的影响a)对熔核宽度的影响 b)对焊透率的影响1—16100A 2—18950A 3—22050A焊接速度v焊接速度是影响缝焊过程的最重要参数之一。......

2023-06-26

目前,逆变式电阻焊机是优先发展的热点。图2-2-95为逆变式电阻焊机原理示意图。同时,电极寿命获得延长。同时,目前已试制出4000A的逆变器。接地检测模块共有两个,称为双重重复接地保护安全系统。而通常电阻焊控制器所使用的恒电流方法是将焊接电流维持在一个预先设定的数值。我们知道,电阻焊时发生的热量等于I2Rt,在CHC中,该热量将被控制到最佳水平。当发生喷溅时,CHC测得的R值显著下降,此时CHC立即......

2023-06-26

表2-2-62 典型的点焊机和凸焊机的主要技术参数注:表中未特别注明的“钢”指低碳钢。表2-2-63 典型缝焊机主要技术参数表2-2-64 典型对焊机的主要技术参数应该指出,近年来国内电阻焊设备的研发和生产发展很快,设备外观造型、制造工艺、品种齐全性和多样性,尤其是设备的机械、供电和控制装置均全面得到提高,形成逐步和国际技术接轨的势头,取得很大的成绩。......

2023-06-26

相关推荐