【摘要】:埋弧焊7.2.2.1埋弧焊设备与焊接材料的选用1. 埋弧焊的设备埋弧焊的动作程序和焊接过程弧长的调节都是由电气控制系统来完成的。

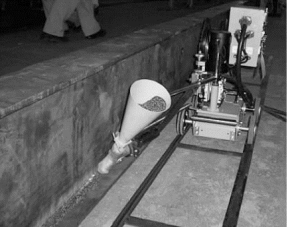

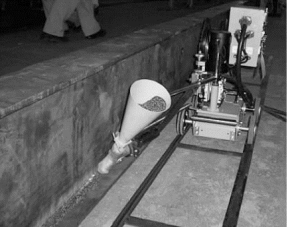

埋弧焊是电弧在焊剂层内燃烧进行焊接的方法,电弧的引燃、焊丝的送进和电弧沿焊缝的移动都是由设备自动完成的,如图7-9所示。

图7-9 埋弧焊

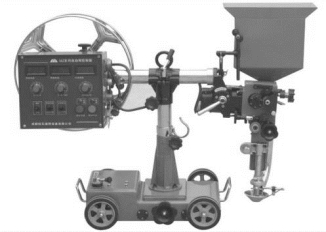

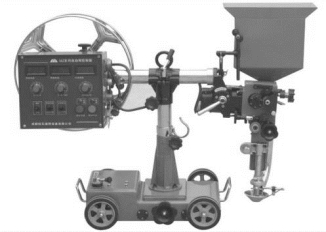

图7-10 埋弧焊设备

埋弧焊

7.2.2.1 埋弧焊设备与焊接材料的选用

1. 埋弧焊的设备

埋弧焊的动作程序和焊接过程弧长的调节都是由电气控制系统来完成的。埋弧焊设备由焊车、控制箱和焊接电源三部分组成,埋弧焊电源有交流和直流两种,如图7-10所示。

2. 焊接材料

埋弧焊的焊接材料有焊丝和焊剂。焊丝和焊剂选配的总原则是:根据母材金属的化学成分和力学性能选择焊丝,再根据焊丝选配相应的焊剂。例如,焊接普通的低碳钢结构时,选用焊丝H08A,配合HJ431焊剂;焊接较重要的低合金钢结构时,选用焊丝H08MnA或H10Mn2,配合HJ431焊剂;焊接不锈钢结构选用与母材成分相同的焊丝,配合低锰焊剂。

7.2.2.2 埋弧焊的焊接过程

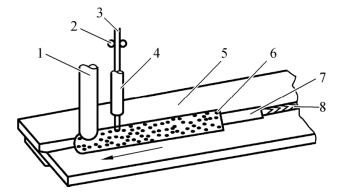

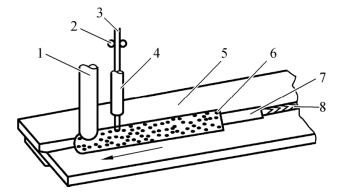

埋弧焊的焊接过程如图7-11所示,焊剂均匀地堆覆在焊件上,形成厚度为40~60 mm的焊剂层,焊丝连续地进入焊剂层下的电弧区,维持电弧平稳燃烧,随着焊车的匀速行走,完成电弧焊缝自行移动的操作。

图7-11 埋弧焊焊接过程

1—焊剂漏斗;2—送丝滚轮;3—焊丝;4—导电嘴;5—焊件;6—焊剂;7—渣壳;8—焊缝。

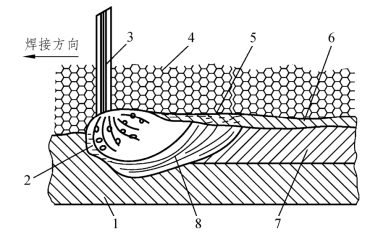

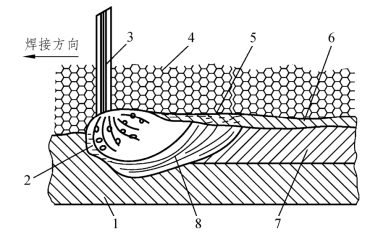

埋弧焊的焊缝形成过程如图7-12所示,在颗粒状焊剂层下燃烧的电弧使焊丝、焊件熔化形成熔池,焊剂熔化形成熔渣,蒸发的气体使液态熔渣形成封闭的熔渣泡,可有效地阻止空气侵入熔池和熔滴,使熔化金属得到焊剂层和熔渣泡的双重保护,同时阻止熔滴向外飞溅,既避免弧光四射,又使热量损失减少,增大熔深。随着焊丝沿焊缝前行,熔池凝固成焊缝,密度小的熔渣结成覆盖焊缝的渣壳。没有熔化的大部分焊剂回收后可重新使用。

图7-12 埋弧焊的焊缝形成过程

1—焊件;2—电弧;3—焊丝;4—焊剂;5—熔化的焊剂;6—渣壳;7—焊缝;8—熔池。

埋弧焊焊丝从导电嘴伸出的长度较短,所以可大幅度地提高焊接电流,使熔深明显加大。一般埋焊电流强度比焊条电弧焊高4倍左右。当板厚在24 mm以下进行对接焊时,不需要开坡口。

7.2.2.3 埋弧焊的特点与应用

1. 生产效率高

埋弧焊焊丝的导电长度较焊条电弧焊短,能使用较大的焊接电流。埋弧焊焊丝连续送进,节省了更换焊条的时间,还节约了焊接材料。

2. 焊缝质量好

埋弧焊焊接区有焊剂和熔渣的可靠保护,能减少空气等有害气体的侵蚀作用。埋弧焊热量集中、速度快、焊件变形小;而且埋弧焊能自动保持焊接参数不变,焊缝质量好而且稳定。

3. 劳动条件好

埋弧焊焊接过程自动化,操作简便。电弧在焊剂层下燃烧,降低了弧光和烟尘对人的危害。

4. 埋弧焊的局限性

埋弧焊设备较复杂,维修保养工作量较大,焊剂只适合水平撒布,适用于平焊和较大直径的环状焊缝。

相关推荐