注射成型几乎适用于所有的热塑性塑料。近年来,注射成型也成功地用于成型某些热固性塑料。流动注射成型克服了生产大型制品的设备限制问题,制件质量可超过注射机的最大注射量。热固性工程塑料注射成型除有物理状态变化外,还有化学变化。因此与热塑性工程塑料注射成型相比,在成型设备及加工工艺上存在着很大的差别。......

2023-06-28

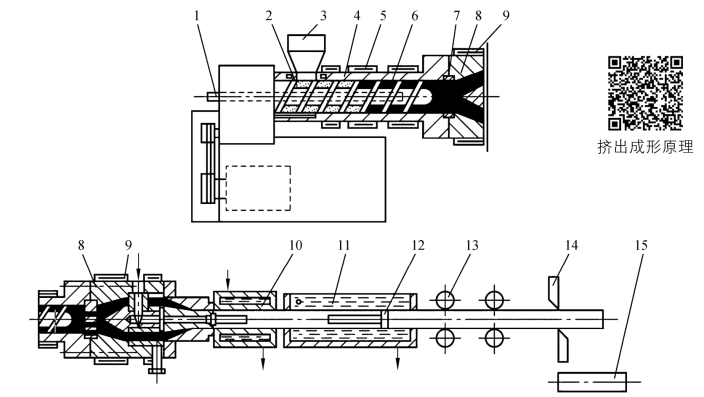

挤出成形是一种利用挤出机把热塑性塑料连续加工成各种截面形状制品的方法,主要用于管材、棒材、线材、薄膜、电线电缆和异形截面型材的加工。挤出成形是塑件成形的主要方法之一,在塑件成形生产中占有重要的地位。

1. 挤出成形工作原理

挤出成形原理如图6-4所示,它是将颗粒状或粉末状塑料从挤出机的料斗送进加热筒中,塑料受到料筒的传热和螺杆对塑料的剪切摩擦作用而逐渐熔融塑化,然后在挤压系统作用下,塑料通过挤出模具以及一系列辅助装置,从而得到所需塑件。挤出成形生产过程连续、可以挤出任意长度的塑件、设备简单、成本低、操作方便、生产效率高。

2. 挤出成形工艺过程

热塑性塑料的挤出成形工艺过程一般可以分为三个阶段:

(1)塑料的塑化:在挤出机内的机筒温度和螺杆的旋转压实及混合作用下,粉末状或颗粒状塑料转变为黏流态物质。

(2)成形:黏流态塑料熔体在挤出机螺杆螺旋力的推挤作用下,通过一定形状的口模而得到截面与口模形状一致的连续型材。

(3)定形:通过适当的处理办法,如定径处理、冷却处理等,使已挤出的塑料形状固定下来,成为所需的制件。

图6-4 挤出成形原理示意图

1—螺杆冷却水入口;2—料斗冷却区;3—料斗;4—料筒;5—料筒加热器;6—螺杆;7—多孔板;8—挤出模;9—机头加热器;10—定径套;11—冷却装置;12—压缩空气堵头;13—牵引装置;14—切断装置;15—管材。

有关机械制造基础:智媒体版的文章

注射成型几乎适用于所有的热塑性塑料。近年来,注射成型也成功地用于成型某些热固性塑料。流动注射成型克服了生产大型制品的设备限制问题,制件质量可超过注射机的最大注射量。热固性工程塑料注射成型除有物理状态变化外,还有化学变化。因此与热塑性工程塑料注射成型相比,在成型设备及加工工艺上存在着很大的差别。......

2023-06-28

塑料异型材挤出是由一条生产线来完成的,生产线包括单、双螺杆挤出机、异型材机头、真空定型装置、风冷或水冷却装置、牵引装置、切割装置、堆料装置或料台等。当型材断面积小,每米重量小于250g时,只能用单螺杆机生产;型材截面积大时,建议选用双螺杆挤出机。3)异型材用双螺杆挤出机时,可直接用混合搅拌均匀的粉料挤出成型,但机筒温度控制和单螺杆挤出机不一样。......

2023-06-15

含氯量应为28%~30%。铁氧体磁粉属六角晶系磁铅石型晶体结构,其磁性能是由晶体的完整性所决定的。因密封条是软质料,不需要长定型和大的真空度。图7-50 电冰箱塑料门磁性密封条生产工艺流程5)充磁。充磁方式是采用电容脉冲放电方式对磁性密封条进行充磁。塑料在磁性密封条中的作用仅是粘接磁粉,所以为了提高磁性能,应尽量减少塑料的含量,增加磁粉的填充量。实践证明,当磁粉量超过86%时,磁性塑料密封条具有最好的磁性能。......

2023-06-15

图1-52 定型模三模串联图1-53 低发泡木塑镜框制品图1-54 普通木塑产品低发泡挤出制品的性能。常规生产过程中,挤塑未交联和未发泡的型坯片材,当这类挤出物离开口模后,并不立即发泡,而是在随后的烘箱中交联发泡。即不能过早在挤塑机或挤塑模中发泡,否则会造成气泡流经模壁时被撕破,致使型材表面不良或粗糙。图1-61所示为共挤发泡机头及定型模。它是采用两台挤出机分别挤出不发泡的表层和发泡的芯层物料,经共挤出成型的工艺。......

2023-06-15

合成纤维的生产成型温度相对较高,整个挤出机机筒上要有良好的保温隔热措施。③合成纤维挤出成型与塑料单丝挤出成型所使用的挤出机和机头基本相同,只是成型合成纤维的挤出机的保温、隔热要求严格,机头喷丝板孔的直径也稍小。喷丝头组件中的精密齿轮泵使熔体从喷丝板中喷出,形成纤维,然后通过冷却系统进行冷却,上述过程称为挤出成型区,简称Ⅰ区。......

2023-06-15

图4-50所示为异型材软硬共挤出产品所用共挤出机头的流道结构。这种机头可实现用于密封的软硬质型材的共挤出,习惯上称为软硬共挤出。导料槽又分流成数个密封胶条流道d,密封胶条流道穿过口模板的出口处与异型材流道e汇合。密封胶条是软质料,在表面没有完全硬化前,不宜接触定型模,同时软胶挤出模口后还有110%~120%的离模膨胀,有一定的牵引收缩和冷却收缩的综合作用。......

2023-06-15

牵引运行正常后,起动机头模具,使坯料成型丝网。塑料网典型产品试模调机1)聚乙烯网成型工艺。2)聚乙烯发泡网成型。这些辅料加入低密度聚乙烯主料中,经均匀混合后即可挤出成型发泡网。发泡网挤出成型设备可选用PE料通用型单螺杆挤出机,螺杆直径为45mm和65mm,长径比L/D≥20。发泡网的牵引速度应与发泡网从成型模具口挤出的速度匹配。......

2023-06-15

按生产原料不同,单丝挤出成型生产设备有多种结构布置方式。图7-28 聚氯乙烯单丝水平挤出成型生产线1—挤出机 2—机头 3—分丝板 4—牵伸装置 5—热水槽 6—第二牵伸装置 7—分丝导辊 8—收卷装置塑料单丝挤出成型原理和特性①塑料材料挤出。无论是单丝或扁丝,其成型原理相同,又都采用加热拉伸技术,可以提高纵向拉伸强度,在日常生活中随处可见。在7.3.2节中将详细介绍。......

2023-06-15

相关推荐