图4-30铸件的结构斜度注意:铸件的结构斜度和起模斜度是两个不同的概念。......

2023-06-24

铸件结构的设计应考虑合金铸造性的要求,因为与合金铸造性有关的一些缺陷,如缩孔、变形、裂纹、气孔和浇不足等,有时是因铸件结构设计不够合理,未充分考虑合金铸造性的要求所致。虽然有时可采取相应的工艺措施来消除这些缺陷,但必然会增加生产成本和降低生产率。

4.4.2.1 合理设计铸件的壁厚

由于受合金流动性的限制,铸件壁不能太薄,否则会产生浇不足、冷隔等缺陷,铸件还可能产生白口组织。但铸件壁也不能过厚,因厚壁中心部分冷却速度慢,晶粒粗大,易产生缩孔和缩松,使力学性能降低。所以,在满足铸件承载能力的前提下,可选择合理的截面代替厚壁结构,如采用工字形、槽形和箱形截面等。

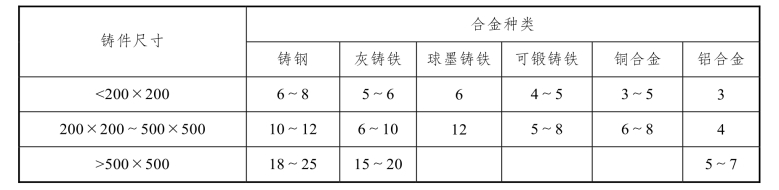

铸件的最小壁厚应根据合金的性质、铸件的大小和铸造方法确定。一般砂型铸造铸件的最小壁厚见表4-4。

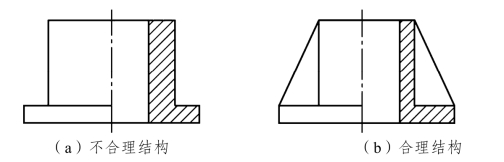

当铸件壁厚不能满足铸件力学性能要求时,可采用加强肋结构。而不是用单纯增加壁厚的方法,如图4-31所示。

表4-4 砂型铸造铸件的最小壁厚 单位:mm

图4-31 采用加强肋减小铸件壁厚

4.4.2.2 壁厚应尽可能均匀

铸件的壁厚应尽可能均匀,不能相差过大,否则,铸造时液态金属在厚壁处积聚较多,容易形成缩孔、缩松等缺陷。同时铸件还会因壁厚不均匀,冷却速度不一致而产生内应力,导致产生裂纹。因此,设计时应尽可能使铸件壁厚均匀,避免金属的积聚。另外,采用加强肋也是解决铸件壁厚不均匀的有效办法。

4.4.2.3 铸件壁的连接方式要合理

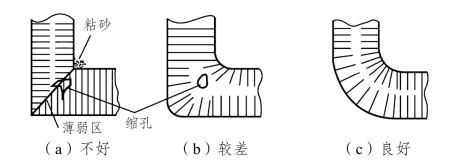

1. 铸件壁之间的连接应有结构圆角

直角转弯处易形成冲砂、砂眼等缺陷,同时也容易在尖锐的棱角部分形成结晶薄弱区。此外,直角处热量积聚较多,容易形成缩孔、缩松等缺陷,如图4-32(a)、(b)所示。因此,要合理地设计铸件的内圆角和外圆角。铸造圆角的大小应与铸件的壁厚相适应,具体数值可查阅有关手册。

图4-32 直角与圆角对铸件质量的影响

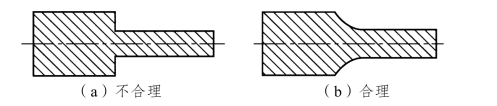

2. 铸件壁厚不同的部分连接时过渡要平缓

铸件壁厚不同的部分进行连接时,应力求平缓过渡,避免截面突出,以减小应力集中,防止产生裂纹,如图4-33所示。

图4-33 铸件壁厚不同时连接的过渡形式

3. 铸件壁连接处应避免集中交叉和锐角

两个以上的铸件壁连接处热量积聚较多,易形成热节,铸件容易形成缩孔,如图4-34(a)所示。因此,当铸件两壁交叉时,中、小铸件应采用交错接头,大型铸件应采用环形接头,当两壁必须用锐角连接时,可采用如图4-34(b)所示的接头。

图4-34 壁间连接结构的对比

4.4.2.4 避免大的水平面

铸件上大的水平面不利于液态金属的充填,易产生浇不足、冷隔等缺陷;而且大的水平面上方的砂型受高温液态金属的烘烤容易掉砂而使铸件产生夹砂等缺陷;液态金属节气孔、夹渣上浮滞留在上表面,产生气孔、渣孔。如将图4-35(a)所示的水平面改为如图4-35(b)所示的斜面,则可减少或消除上述缺陷。

图4-35 避免大水平面的结构

4.4.2.5 避免铸件收缩受阻

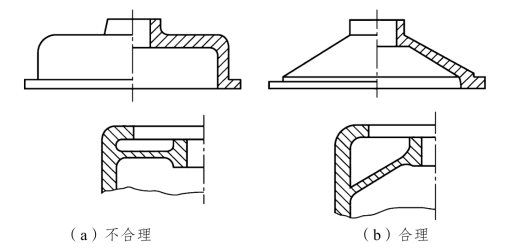

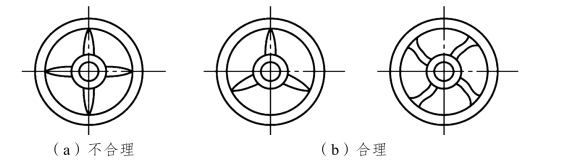

铸件在浇注后的冷却凝固过程中,若其收缩受阻,铸件内部将产生应力,导致变形和裂纹。因此,铸件在进行结构设计时,应尽量使其能够自由收缩。如图4-36所示的轮形铸件,轮缘和轮毂较厚,轮辐较薄,铸件冷却收缩时,极易产生热应力。如图4-36(a)所示,若轮辐呈对称分布,虽然制作模样和造型方便,但因收缩受阻易产生裂纹;若改为图4-36(b)所示的结构,则可利用铸件微量变形来减少内应力。

图4-36 轮辐的设计方案

有关机械制造基础:智媒体版的文章

同一牌号的硅钙合金归为一批交货。表6-16 硅钙合金牌号和化学成分6.硅钙合金适用于炼钢、合金冶炼作复合脱氧剂和铸铁生产作孕育剂的硅钙合金按钙、硅及杂质含量不同,分为5个牌号,其化学成分应符合表6-16的规定。表6-17 电炉锰铁注:合金粉剂中水分小于0.5%。......

2023-06-24

高合金钢中加入的合金元素总量在10%以上。铸造高合金钢主要有铸造高锰钢、铸造马氏体不锈钢、超临界、超超临界和超高温铸钢、铸造奥氏体不锈钢和铸造铁素体-奥氏体双相不锈钢。铸造高锰钢的铸态组织是有奥氏体和碳化物所构成的,铸造高锰钢中的碳化物对钢的性能是有害的,它降低了钢的强度并使钢发脆。铸造高锰钢通过水韧处理后,可以使碳化物完全溶解,因而得到单一的奥氏体组织。......

2023-06-28

目前,国内外铸造和变形铝及铝合金已有六大系列近二百多个品种牌号,它们在熔铸中所使用的熔剂的种类繁多,故本书仅以铝及铝合金铸造用熔剂为代表来介绍熔剂的选用方法和原则。2)其次要根据熔剂的使用目的选择熔剂。如熔剂作为覆盖剂使用时,主要是要求熔剂的保护作用要强,因此就要选用由惰性盐类组成的熔剂。非铁合金铸造用中间合金等金属材料的厂家的科技人员在生产研发熔剂的过程中也可选用上述方法。......

2023-06-26

合金在铸造过程中所表现出来的工艺性能称为合金的铸造性,合金的铸造性主要包括流动性、收缩性、偏析和吸气性等。铸件的质量与合金的铸造性能密切相关,其中流动性和收缩性对铸件的质量影响最大。图4-2铁碳合金的流动牲与碳的质量分数的关系4.1.2.2合金的充型能力充型能力是指液态金属充满铸型型腔,获得轮廓清晰、形状完整的铸件的能力。......

2023-06-24

冒口 根据铁素体球墨铸铁呈糊状凝固的结晶特征,碳、硅含量较高,凝固过程中将析出大量石墨而产生较大的体积膨胀。提高冷却速度的主要有效措施为:1)在上、下平面设置外冷铁,如图6-18中的件5。2)在上、下平面设置暗冷铁,即采用厚度较大的铸铁冷铁,在冷铁的工作表面上保持厚度为8~12mm的砂层。根据上述工艺生产的铸态铁素体球墨铸铁分配器壳体,获得了优质效果,具有良好的铸态力学性能和金相组织。......

2023-07-02

铸造低合金钢的综合力学性能明显优于铸造碳钢,大多用于承受较重载荷、冲击和摩擦的零部件。锰在铸造低合金钢中的主要作用是提高淬透性,使正火组织中的珠光体数量增加,分散度变大;使淬火钢易获得马氏体组织,经高温回火后,获得良好的力学性能。低温用铸造低合金钢(低温钢)一般把在将-10℃下使用的钢都看作是低温钢。......

2023-06-28

相关推荐