铸件结构的设计应考虑合金铸造性的要求,因为与合金铸造性有关的一些缺陷,如缩孔、变形、裂纹、气孔和浇不足等,有时是因铸件结构设计不够合理,未充分考虑合金铸造性的要求所致。铸件的最小壁厚应根据合金的性质、铸件的大小和铸造方法确定。因此,铸件在进行结构设计时,应尽量使其能够自由收缩。......

2023-06-24

铸件结构的设计应尽量使制模、造型、制芯、合型和清理等工序简化,以提高生产率。铸件的外形应力求简单、造型方便 。

4.4.1.1 避免外部侧凹

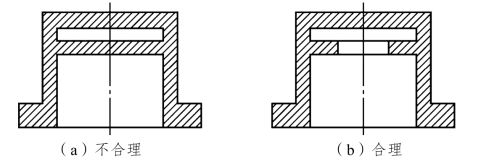

铸件在起模方向上若有侧凹,必将增加分型面的数量,增加砂箱数量和造型工时,铸件也容易产生错型,影响铸件的外形和尺寸精度。如图4-23(a)所示的端盖,由于上下法兰的存在,使铸件产生侧凹,铸件具有两个分型面,所以必须采用三箱造型,或增加环状外型芯,造型工艺复杂。若改为如图4-23(b)所示的结构,取消上部法兰,使铸件只有一个分型面,则可采用两箱造型,可以显著提高造型效率。

4.4.1.2 凸台、肋板的设计

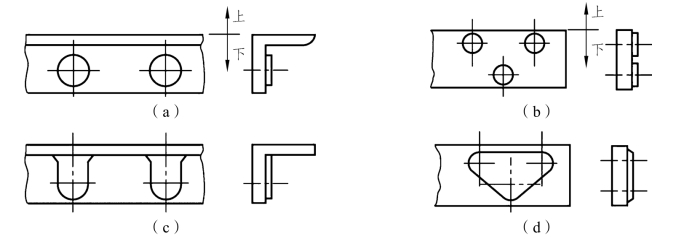

设计铸件侧壁上的凸台、肋板时,考虑到起模方便,应尽量避免使用活块和型芯。如图4-24(a)、(b)所示的凸台均妨碍起模,应将相近的凸台连成一片,并延长到分型面。如图4-24(c)、(d)所示凸台就不需要活块和型芯,便于起模。

图4-23 端盖的设计

图4-24 凸台的设计

4.4.1.3 合理设计铸件内腔

铸件的内腔通常由型芯形成,型芯处于高温液态金属的包围之中,工作条件恶劣,极易产生各种铸造缺陷。放在铸件内腔的设计中,应尽可能地避免出现或减少型芯。

1. 尽量避免出现或减少型芯

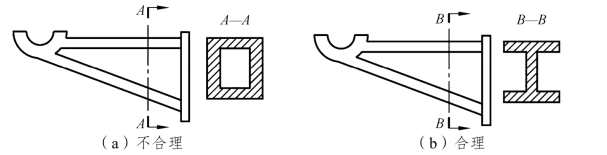

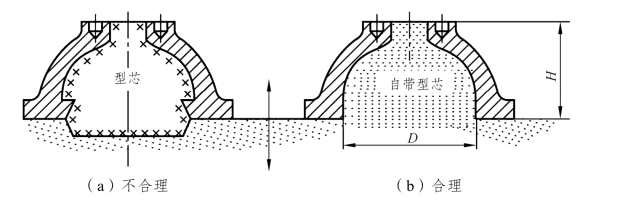

如图4-25(a)所示悬臂支架采用方形中空截面,为形成其内腔,必须采用悬臂型芯,型芯的固定、排气和出砂都很困难。若改为如图4-25(b)所示工字形开式截面,则可省去型芯。如图4-26(a)所示结构带有向内的凸缘,则必须采用型芯形成内腔,若改为如图4-26(b)所示的结构,则可通过自带型芯形成内腔,使工艺过程大大简化。

图4-25 悬臂支架

图4-26 内腔的两种设计

2. 型芯要便于固定、排气和清理

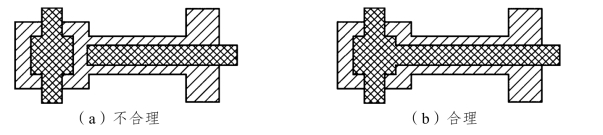

型芯在铸型中的支承必须牢固,否则型芯会因无法承受浇注时液态金属的冲击而产生偏心缺陷,造成废品。如图4-27(a)所示轴承架铸件,其内腔采用两个型芯,其中较大的呈悬臂状,需用型芯来加固。如将铸件的两个空腔打通,改为如图4-27(b 釆)所示结构,则可 用一个整体型芯形成铸件的空腔,型芯不仅能很好地固定,而且下芯、排气、清理都很方便。

图4-27 轴承架铸件的型芯设计方案

3. 应避免出现封闭空腔

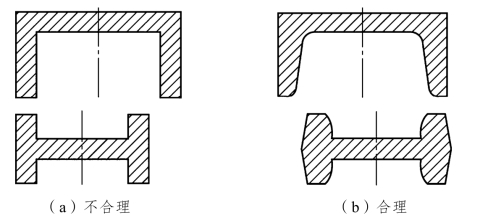

如图4-28(a)所示铸件为封闭的空腔结构,其型芯安放困难、排气不畅、无法清砂、结择工艺性极差。若改为如图4-28(b)所示结构,则可避免上述问题,其结构设计合理。

图4-28 铸件内腔设计方案

4.4.1.4 分型面尽量平直

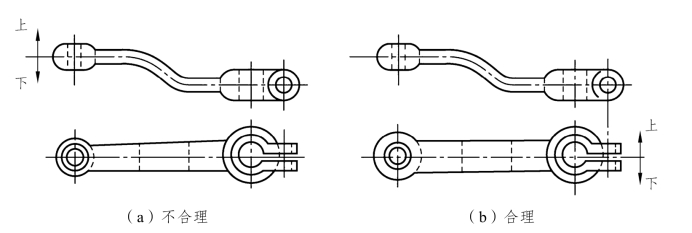

分型面如果不平直,造型时必须采用挖沙造型或假箱造型,导致生产率很低。若将图4-29(a)所示的杠杆铸件改为图4-29(b)所示的结构,则分型面变为平面,方便了制模和造型,故图4-29(b)的分型方案更合理。

4.4.1.5 铸件应有结构斜度

铸件垂直于分型面的非加工表面应设计出结构斜度。图4-30(b)所示的结构在造型时容易起模,不易损坏型腔,这样的设计是合理的,而图4-30(a)为无结构斜度的不合理结构。

图4-29 杠杆铸件结构的分型方案

图4-30 铸件的结构斜度

注意:铸件的结构斜度和起模斜度是两个不同的概念。结构斜度是在零件的非加工面上设置的,直接标注在零件图上,且斜度值较大。起模斜度是在零件的加工面上设置的,在绘制铸造工艺图或模样图时使用,切削加工时将被切除。

有关机械制造基础:智媒体版的文章

铸件结构的设计应考虑合金铸造性的要求,因为与合金铸造性有关的一些缺陷,如缩孔、变形、裂纹、气孔和浇不足等,有时是因铸件结构设计不够合理,未充分考虑合金铸造性的要求所致。铸件的最小壁厚应根据合金的性质、铸件的大小和铸造方法确定。因此,铸件在进行结构设计时,应尽量使其能够自由收缩。......

2023-06-24

若用普通粘土砂,则应在制芯材料、操作工艺等方面符合更详细的规定,才能达到上述要求。铸型应是整体的,中间不设分型面。为便于造芯操作和起模,应根据内腔法兰的具体情况和烘缸的总长度尺寸决定芯盒的分段节数。2)有利于采用一型多铸工艺。......

2023-07-02

图9-5 雨淋式铸造工艺示意图1—内浇道 2—大型集渣槽3—出气冒口图9-6 小型锅件铸造工艺示意图a)直接从中央浇道注入 b)从多道浇道注入2.底注式中小型锅形铸件多采用将锅底朝下的浇注位置,设置底注式浇注系统,铁液在铸型内上升较平稳,对型壁的冲击力较小,中央砂芯的排气畅通。......

2023-07-02

造芯时,纵横设置通气绳,芯砂的强度等性能必须符合要求。舂砂造芯全过程须精心操作,使整个砂芯有足够均匀的紧实度,达到所需的强度、刚度、通气性及溃散性等性能要求。砂芯采用醇基铸铁涂料,主要成分为石墨粉。涂料层厚度为0.8~1.5mm。......

2023-07-02

12道φ35mm内浇道均匀地分布在铸型底部,可尽量减小铁液对铸型的冲击等。对于高度尺寸较小的调频轮,浇注系统也可设置在轮的中央内法兰部位;小型调频轮的浇注系统也可设置在分型面上。......

2023-07-02

冒口 根据铁素体球墨铸铁呈糊状凝固的结晶特征,碳、硅含量较高,凝固过程中将析出大量石墨而产生较大的体积膨胀。提高冷却速度的主要有效措施为:1)在上、下平面设置外冷铁,如图6-18中的件5。2)在上、下平面设置暗冷铁,即采用厚度较大的铸铁冷铁,在冷铁的工作表面上保持厚度为8~12mm的砂层。根据上述工艺生产的铸态铁素体球墨铸铁分配器壳体,获得了优质效果,具有良好的铸态力学性能和金相组织。......

2023-07-02

浇注系统的特殊设计是采用底注式与雨淋式顶注相结合的联合浇注系统。在常见的缺陷中,多数情况是因为浇注系统设置不合理而造成的。要根据气缸套的种类、大小、结构、壁厚及铸造工艺等情况而定。......

2023-07-02

将熔化的金属液体注入铸型空腔中,冷却后获得零件或毛坯的工艺过程,称为铸造。在铸造生产中,砂型铸造生产的铸件占全部铸件总量的80%以上,它是目前生产上应用最广泛、最基本的铸造方法。因此,对于一些有特殊要求的零件,例如极薄壁件、管子等,常采用与砂型铸造不同的铸造方法,称为特种铸造,如熔模铸造、金属型铸造、压力铸造、离心铸造等。金属型是指用铸铁、铸钢或其他合金制成的铸型,由于可以反复使用,所以又称为永久型。......

2023-06-26

相关推荐