感应加热工艺参数的确定步骤包括:淬火硬化深度与频率的确定、加热功率的确定、比功率的选择、加热时间或连续淬火移动速度的确定、感应加热温度的确定、冷却介质与冷却时间的确定、回火规范的确定。表2-33 相邻淬硬区域之间最小间距2.电流频率感应加热的电参数确定主要是频率和电流、电压的选择。当工件的淬火面积大于感应设备的同时加热淬火的最大面积时,应采用连续加热淬火法。......

2023-06-24

为了绘制铸造工艺图,在铸造方案确定后,还必须确定以下工艺参数。

在铸件上为切削加工而加大的尺寸称为机械加工余量。机械加工余量过大,切削加工费时,且浪费金属材料;机械加工余量过小,且铸件表层过硬,会加速刀具的磨损,甚至会因残留黑皮而导致铸件报废。

机械加工余量的大小取决于铸件生产批量、合金的种类、铸件的大小、加工面与基准面之间的距离及加工面在浇注时的位置等。采用机器造型时,铸件精度高,机械加工余量可减小;手工造型误差大,机械加工余量应加大。铸钢件因表面粗糙,机械加工余量应加大;非铁合金铸件价格昂贵,且表面光洁,机械加工余量应比铸铁小。铸件的尺寸越大或加工面与基准面之间的距离越大,则尺寸误差也越大,故机械加工余量也应随之加大。浇注时铸件朝上的表面产生缺陷的概率较大,故铸件上表面的机械加工余量应比底面和侧面大。

4.3.2.2 确定铸件收缩率

铸件凝固后,从高温冷却至室温时发生的尺寸减小的现象称为线收缩。由于合金的线收缩,铸件冷却后的尺寸减小,为了保证铸件的应有尺寸,模型尺寸应比铸件尺寸放大一个收缩量。

铸件收缩率的大小随合金种类及铸件的结构、尺寸、形状而不同。通常,灰铸铁的收缩率为0.5%~1.0%,铸钢的收缩率为1.3%~2.0%,有色合金的收缩率为1.0%~1.5%。

4.3.2.3 确定起模斜度

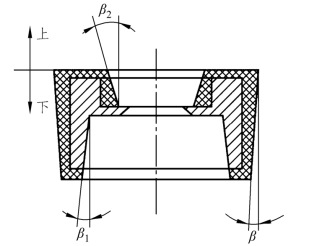

为使模型(或型芯)易于从铸型(或芯盒)中取出,凡垂直于分型面的立壁,在制造模型时必须留出一定的斜度,此斜度称为起模斜度或铸造斜度。起模斜度的大小取决于垂直壁的高度和模型材料,通常取15′~3°。机器造型的起模斜度应比手工造型的小,铸件内壁的起模斜度应比外壁的大,如图4-21所示。

图4-21 起模斜度

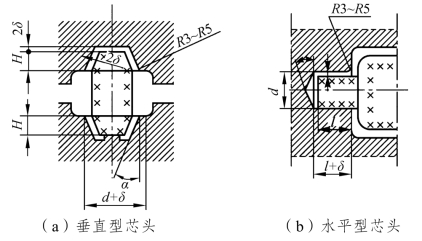

4.3.2.4 确定型芯头的构造

型芯头是指型芯端头的延伸部分,主要用于定位和固定型芯,使型芯在铸型中的位置准确。型芯头的形状与尺寸对型芯在铸型中装配的工艺性和稳定性有很大的影响。

根据型芯在铸型中固定的方法不同,型芯头可分为垂直型芯头和水平型芯头两种,如图4-22所示。垂直型芯头一般都有上、下芯头,如图4-22(a)所示,短而粗的型芯也可省去上芯头。芯头必须留有一定的斜度α,下芯头的斜度应小些(5°~10°),上芯头的斜度为便于合型应大些(5°~15°)。水平型芯头伸出长度取决于型芯头直径及型芯的长度,如图4-22(b)所示。如果是悬壁型芯头必须加长,以防合型时型芯下垂或被液态金属抬起。

图4-22 型芯头的构造示意图

为了便于铸型的装配,型芯头与铸型型芯座之间应该留有1~4 mm的间隙。

4.3.2.5 最小铸出孔及槽

零件上的孔、槽、台阶等是否要铸出,应从工艺、质量及经济性等多方面考虑。一般来说,较大的孔、槽、台阶等应铸出,这样不但可减少切削加工工时,节约金属材料,同时还可避免铸件局部过厚所造成的热节,提高铸件质量。若孔、槽尺寸较小而铸件壁较厚,则不宜铸孔,而依靠直接加工反而更加方便。对于某些有特殊要求的孔,如弯曲孔,无法实现机械加工,则一定要铸出。可用钻头加工的孔最好不要铸出,铸出后很难保证铸孔中心位置准确,再用钻头扩孔无法纠正中心位置。

上述各项工艺参数的具体数值可查阅相关手册。

有关机械制造基础:智媒体版的文章

感应加热工艺参数的确定步骤包括:淬火硬化深度与频率的确定、加热功率的确定、比功率的选择、加热时间或连续淬火移动速度的确定、感应加热温度的确定、冷却介质与冷却时间的确定、回火规范的确定。表2-33 相邻淬硬区域之间最小间距2.电流频率感应加热的电参数确定主要是频率和电流、电压的选择。当工件的淬火面积大于感应设备的同时加热淬火的最大面积时,应采用连续加热淬火法。......

2023-06-24

图3-48还画出了没有完全淬成马氏体的组织回火后硬度与回火参数的关系。图3-48回火温度与时间对不同淬火硬度的45钢回火硬度的影响图3-48下面部分,作为用图解法由回火温度与回火时间求得M参数之用。当淬火后硬度低于规定值下限时,如果允许,则回火温度应适当降低;对于生产批量较大的工件,通常需要通过工艺试验来确定回火温度。......

2023-06-24

部件或段件(分部件)的对接状态是指该部件或段件进入对接时所处的技术状态。表7-6影响对接状态的因素续表厂内分工:一般视工作量平衡、厂房面积、设备配置及利用率、工种分工、工作习惯和经验、有利于降低成本、缩短制造周期等因素而定。......

2023-07-18

系统工作压力p 的确定由于主机的性能和使用场合不同,液压系统的工作压力也不尽相同。因此,系统工作压力的选择取决于尺寸、成本、使用可靠性等多方面因素,一般可参考现有的同类液压系统来初步确定系统工作压力。表8.2常用液压设备工作压力执行元件主要结构参数的确定这里主要确定液压缸的有效工作面积、活塞直径和活塞杆直径,确定液压马达的每转排量。......

2023-06-18

模型参数的大小关系着水域纳污能力的确定和污染物减排工作量的大小,进一步关系着水功能区水质改善的问题。沧州市水功能区纳污能力计算模型各项参数的确定按照以下方法进行。......

2023-06-26

2.5.2设计挡水水头1.泄水闸设计挡水水位对于有涨、落的河涌,需设计双向挡水的闸门,其设计挡水水位差相对较复杂,应按最不利水位组合确定,经过对基本潮位和水位资料的分析确定如下:内涌至外江方向。......

2023-06-27

据此,焊接工艺评定的程序,如图8-8所示。根据工艺评定施焊记录、无损检测记录、热处理记录和接头力学性能试验结果记录,整理焊接工艺评定试验报告。......

2023-06-15

相关推荐