图4-5 小型曲轴铸造工艺简图1—浇注系统 2—冒口 3—冷铁2.卧浇竖冷工艺采用卧浇竖冷的浇注位置时,曲轴的功率输出端处于竖冷位置的下端,使该端在较大静压力的作用下进行结晶,以减少铸造缺陷,有利于保证该端的质量。卧浇竖冷浇注位置特别适用于大型球墨铸铁曲轴的生产。......

2023-07-02

1. 确定浇注位置的原则

铸件的浇注位置是指浇注时铸件在铸型中所处的空间位置。分型面是指上半铸型与下半铸型的分界面,通常也是模型的分模面。铸件的浇注位置确定了铸件的造型位置,这两者通常是一致的。因此,浇注位置与分型面的选择是否合理对铸件质量和铸造工艺的难易程度有着重要的影响。确定浇注位置的大体原则如下:

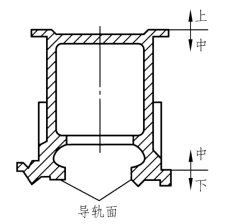

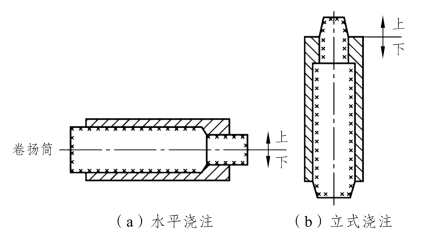

(1)铸件的重要加工面或主要工作面应尽可能置于铸型的下部或侧立位置,避免气孔、砂眼、缩孔等缺陷出现在工作面上。车床床身铸件的浇注位置如图4-12所示。由于床身导轨面是重要表面,不允许有明显的表面缺陷,因此,采用导轨面朝下的浇注位置。起重机卷扬筒的浇注位置如图4-13所示。卷扬筒的圆周表面质量要求高,不允许有明显的铸造缺陷。若采用水平浇注,如图4-13(a)所示,圆周朝上的圆周表面质量难以保证;若采用立式浇注,如图4-13(b)所示,由于全部圆周表面均处于侧立位置,其质量均匀一致,较易获得合格铸件。

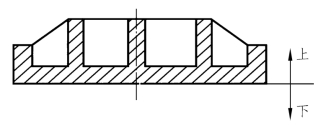

(2)平板、圆盘类铸件的大平面应朝下,以防止产生气孔、夹砂等缺陷,如图4-14所示。

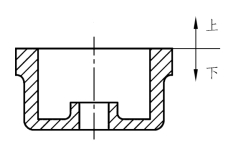

(3)铸件的薄壁部分应朝下或倾斜,以免产生浇不足、冷隔等缺陷,如图4-15所示。

(4)铸件的厚壁部分应放在上面或接近分型面,以便安装冒口进行补缩。

图4-12 车床床身铸件的浇注位置

图4-13 起重机卷扬筒的浇注位置

图4-14 具有大平面的铸件的浇注位置

图4-15 箱盖的浇注位置

2. 确定分型面的原则

(1)铸件应尽可能放在一个砂箱内,或将重要加工面和加工基准面放在同一砂箱中,以保证铸件的尺寸精度。图4-16所示为管子塞头的分型方案,根据本原则,图4-16(b)比图4-16(a)的方案合理。

图4-16 管子塞头的分型方案

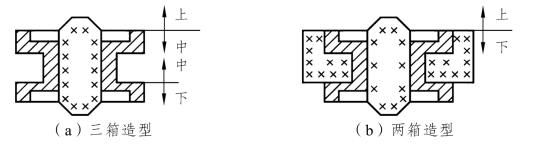

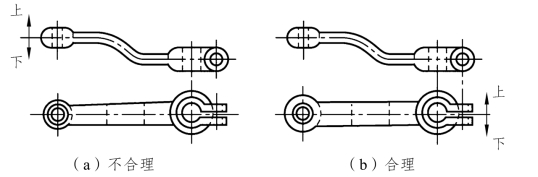

(2)应尽量减少分型面的数量,并力求用直分型面代替特殊形状的分型面。如图4-17所示,绳轮铸件在大批量用机器造型时,采用图4-17(b)所示的环状型芯,可将原来的三箱造型两个分型面变为两箱造型一个分型面。又如图4-18所示的起重臂铸件,使用图4-18(b)的平面分型面可以简化模具制造和造型工艺,比图4-18(a)的曲面分型面方案合理。

图4-17 绳轮铸件分型方案

图4-18 起重臂铸件的分型方案

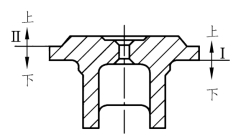

(3)应尽量减少型芯或活块的数目,并注意降低砂箱高度。图4-19所示为端盖铸件上的两个分型方案Ⅰ和Ⅱ。从减少砂箱高度,便于起模和修型的角度考虑,分型面取在Ⅰ处比Ⅱ处好。对于较高的铸件应特别注意这个问题。

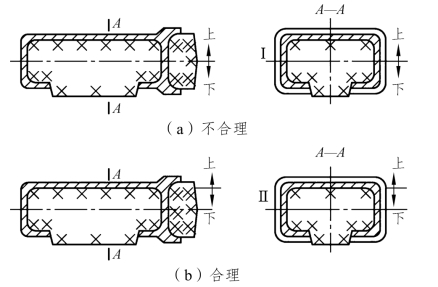

(4)为方便下芯、合型及检查型腔尺寸,通常把主要型芯放在下型中。图4-20所示为机床支柱的两种分型方案,若分型面取在Ⅰ处,如果产生型芯偏移则不容易检查出来;若分型面取在Ⅱ处,则型芯偏移的情况很明显,易于检查,因此分型面取在Ⅱ处是合理的。

图4-19 端盖铸件的分型方案

图4-20 机床支柱的分型方案

以上所述分型面选择的原则在具体铸件的应用上往往彼此是矛盾的,难以全部满足,因此,在确定浇注位置和分型面时,要注意全面分析与比较,抓住主要因素,至于次要因素则应设法从工艺措施上解决。

有关机械制造基础:智媒体版的文章

图4-5 小型曲轴铸造工艺简图1—浇注系统 2—冒口 3—冷铁2.卧浇竖冷工艺采用卧浇竖冷的浇注位置时,曲轴的功率输出端处于竖冷位置的下端,使该端在较大静压力的作用下进行结晶,以减少铸造缺陷,有利于保证该端的质量。卧浇竖冷浇注位置特别适用于大型球墨铸铁曲轴的生产。......

2023-07-02

任务描述对于图6-2-1中的参照模型的结构,创建合适的分型面,使生成的型芯型腔如图6-2-1所示。图6-2-14进入分型面创建环境图6-2-15分型面环境加油站:分型面的定义、形式、作用如下所述。图6-2-16工件的遮蔽为使产品从模腔内顺利取出,模具必须分成公母模两部分,此部分接口称为分型面。分型面的形式有水平、阶梯、斜面、垂直、曲面等多种,需要根据产品的形状结构进行设计;分型面具有分型和排气的作用。......

2023-06-15

精度等级的选择恰当与否,不仅影响齿轮传动的质量,而且影响制造成本。类比法按齿轮的用途和工作条件等进行对比选择。表7-17列出某些机器中的齿轮所采用的精度等级,表7-18列出齿轮某些精度等级的应用范围,供参考。当精度要求很高时,可按使用要求计算出所允许的回转角误差,以确定齿轮传递运动准确性的精度等级。对于重载齿轮,可在强度计算或寿命计算的基础上确定轮齿载荷分布均匀性的精度等级。......

2023-06-15

分流阀固定节流孔的压力差与工作流量的大小有关,为了保证分流阀的精度,一般希望最大工作流量不应超过最小流量的一倍。分流阀因有固定和可变两重节流口,故阀的进出油口之间的压差损失较大,不宜用在低压系统。该阀芯的轴线只宜处于水平位置,若垂直安放则影响同步精度,又因分流阀在过渡过程中不能保证同步精度,故不能用在频繁换向的系统。......

2023-06-18

无损检测分类见表7-83。5)在实体铸件上检测时,应选有代表性的部位定点检测。6)检测时校正试块与被测试件的温度差不宜超过30℃。......

2023-06-24

单分型面注射模具也称为二板式注射模具,它是注射模具中结构形式最简单的一种。但如果开设在动、定模两侧的分型面上,则必须注意合模时的对中拼合。2)由于推出机构一般设置在动模一侧,所以应尽量使塑件在分型后留在动模一侧,以便于推出。根据具体塑件的实际要求,单分型面注射模具也可增添其他部件,如嵌件、螺纹型芯或活动型芯等。......

2023-06-30

双分型面注射模具常用于点浇口进料的单型腔或多型腔注射模具。4)双分型面注射模具两次分型的方法较多,除了上述介绍的弹簧定距拉板式外,还有许多形式,如定距拉杆式、定距导柱式和摆钩式等。图57所示为摆钩分型螺钉定距双分型面注射模具的结构。......

2023-06-30

图2.5-3 刀具测量的动作过程2.G37指令编程指令G37的编程格式如下:执行以上指令的刀具运动过程如下:1)设定起始点的坐标值。2)刀具快速向指令目标点z1运动。3)刀具到达测量减速区,减速至PRM 6243设定的速度继续向指令目标点z1运动。......

2023-06-25

相关推荐