所谓“完全”,是指退火时钢的内部组织达到完全奥氏体化。图2-2钢的完全退火工艺曲线完全退火的目的是细化晶粒、均匀组织、消除内应力、降低硬度、提高塑性,以便于随后的变形加工或切削加工,并为成品工件的淬火准备适宜的显微组织。因此,完全退火是结构件最常见的预备热处理工艺之一。对此,需进行完全退火来加以改善,同时也为工件的调质处理做好组织准备。......

2023-06-24

退火是将钢加热至适当温度,保温一段时间后随炉缓慢冷却,以获得近于平衡状态组织的热处理工艺。其目的主要是均匀钢的化学成分及组织,细化晶粒,调整硬度,消除内应力和加工硬化,改善钢的成形及切削加工性能,并为淬火作好组织准备。

根据钢的化学成分和退火目的的不同,退火可分为完全退火、球化退火、等温退火、扩散退火、去应力退火等。

1. 完全退火

完全退火是指加热使钢完全得到奥氏体组织后缓慢冷却的热处理工艺。完全退火主要用于亚共析成分的铸件、锻件、热轧型材及焊接件等。目的主要是为了获得低硬度,改善组织和切削加工性能,以及消除内应力等。

完全退火的加热温度为Ac3以上30~50 °C。保温时间与钢的化学成分、原始组织及加热条件等因素有关,可通过试验确定。冷却速度为30~120 °C/h,一般随炉冷却即可。

完全退火后得到的组织接近平衡状态的组织。

2. 球化退火

为使钢中碳化物球化而进行的退火工艺称为球化退火。球化退火主要用于共析或过共析成分的工件。目的是球化渗碳体,降低硬度,改善切削加工性能并为淬火作准备。

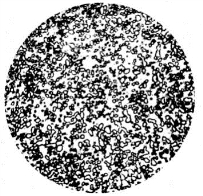

球化退火的加热温度为Ac1以上20~30 °C,保温一定时间,随炉缓慢冷却。球化退火后的组织为连续的铁素体基体上均匀分布球状(粒状)渗碳体,将这种组织称为球状珠光体,如图3-17所示。球化退火得到的球状珠光体组织,是任何一种钢具有最佳塑性和最低硬度的一种组织,良好的塑性是因为组织中有一个连续的、塑性好的铁素体基体。

图3-17 球状珠光体显微组织

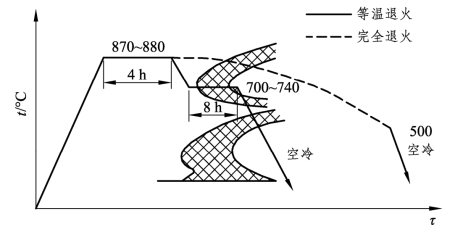

图3-18 高速钢等温退火与完全退火比较

3. 等温退火

等温退火是指将钢加热到Ac3点以上30~50 °C(亚共析钢)或Ac1以上20~30 °C(共析钢和过共析钢),保持一定时间后以较快速度冷却到珠光体温度区间内的某一温度,经等温保持使奥氏体转变为珠光体型组织,然后出炉空冷的退火工艺,如图3-18所示。等温退火的目的与完全退火或球化退火相同,但等温退火后组织粗细均匀,性能一致,生产周期短,生产率高,主要用于高碳钢、高合金钢及合金工具钢等。

4. 扩散退火

扩散退火又称均匀化退火,它是将钢加热至略低于固相线的温度下长时间保温,然后缓慢冷却以消除化学成分不均匀现象的热处理工艺。其目的是消除铸锭或铸件在凝固过程中产生的枝晶偏析及区域偏析,使成分和组织均匀化。扩散退火加热温度很高,通常为,Ac3或Accm以上150~300 °C。

由于扩散退火需要在高温下长时间加热,因此奥氏体晶粒十分粗大,需要再进行一次完全退火或正火,以细化晶粒、消除过热缺陷。

5. 去应力退火

为了消除铸件、锻件、焊接件及机械加工工件中的残留内应力,以提高尺寸稳定性,防止工件变形和开裂,在精加工或淬火之前将工件加热到Ac1以下某一温度,保温一定时间,然后缓慢冷却的热处理工艺称为去应力退火。

钢的去应力退火加热温度较宽,但不超过Ac1点,一般在500~650 °C。去应力退火后的冷却应尽量缓慢,以避免产生新的应力。

有关机械制造基础:智媒体版的文章

所谓“完全”,是指退火时钢的内部组织达到完全奥氏体化。图2-2钢的完全退火工艺曲线完全退火的目的是细化晶粒、均匀组织、消除内应力、降低硬度、提高塑性,以便于随后的变形加工或切削加工,并为成品工件的淬火准备适宜的显微组织。因此,完全退火是结构件最常见的预备热处理工艺之一。对此,需进行完全退火来加以改善,同时也为工件的调质处理做好组织准备。......

2023-06-24

对冷却后的钢锭,要及时进行去应力退火。100~800kg电渣钢锭脱模后,立即送退火炉进行去应力退火,或热送到锻轧加热炉,准备锻造或热轧开坯。高速工具钢钢锭的退火工艺曲线及退火工艺参数见图10-14和表10-21中。表10-22列出高速工具钢钢锭高温均匀化退火工艺参数。......

2023-06-20

(二)珠光体钢与奥氏体钢的焊接工艺1.焊接方法注意选择熔合比小、稀释率低的焊接方法。如果为了防止珠光体钢可能产生冷裂纹则需要预热,但预热温度比同种珠光体焊接要低一些。②直接施焊,主要是要保持珠光体钢坡口面熔深最小。......

2023-06-23

连线墨水是导电墨水,它应具有以下基本特性[7]。常用的连线导电墨水按其材料性质可分为:图3-95 电导率与孔隙率的关系曲线有机连线导电墨水例如:①导电聚合物PEDOT/PSS墨水。而且,与无机连线墨水相比,有机连线墨水能较好地与有机半导体接触,使半导体的性能有明显的提高。上述两种连线墨水在喷印后都需进行退火后处理,以便达到最高电导率。有关研究表明,可用硫醇包囊的1.5nm金纳米微粒构成导电墨水,它能溶于甲苯或α-松油醇中。......

2023-06-15

应该指出的是,奥氏体不锈钢和珠光体钢焊件焊后进行热处理时,当加热到高温时,随着焊接接头在高温中受热膨胀,在松弛中降低了焊接应力,由于母材金属和焊缝金属的热物理性能有差异。奥氏体不锈钢和珠光体钢焊后进行的热处理,并不能消除焊接应力,只是焊接应力的重新分布。......

2023-06-15

③消除过共析钢的网状碳化物,便于球化退火。过共析钢在淬火之前要进行球化退火,以便于机械加工并为淬火作好组织准备。退火与正火的选择原则如下所述。......

2023-06-23

对此,球化退火时可采用较低的温度和较短的时间。对于轴承钢,预备热处理采用球化退火,再经淬火和低温回火,可以提高轴承的接触疲劳寿命。图2-5碳钢一次球化退火加热温度范围合金元素:加入碳化物形成元素使球化变慢,形成碳化物的程度越强烈,则阻碍越大。增加循环球化退火次数可使晶粒细化,碳化物分布得以改善。......

2023-06-24

相关推荐