基因工程又可称为重组DNA技术、分子克隆技术、基因的无性繁殖、基因操作、基因克隆技术。(三)基因工程载体能够将外源DNA载入宿主细胞进行复制、整合或表达的工具称为载体。基因工程载体按照其用途大致可分为克隆载体和表达载体。目前克隆载体主要有质粒、噬菌体、柯斯质粒及人工染色体等。......

2023-06-24

一、发酵工程概述

发酵工程是指采用工程技术手段,利用生物(主要是微生物)和有活性的离体酶的某些功能,为人类生产有用的生物产品,或直接用微生物参与控制某些工业生产过程的一种技术。从广义上讲,发酵工程由三部分组成:上游工程、中游工程和下游工程。其中上游工程包括优良种株的选育、最适发酵条件的确定、营养物的准备等。中游工程主要是指在最适发酵条件下,在发酵罐中大量培养细胞和生产代谢产物的工艺技术。下游工程是指从发酵液中分离和纯化产品的技术,包括固液分离技术、细胞破壁技术、蛋白质纯化技术和产品的包装处理技术。

(1)研究内容 包括微生物制药用菌的选育、发酵以及产品的分离和纯化工艺、质量控制等。发酵制药的基本过程就是利用制药微生物,通过发酵培养,使之在一定条件下生长繁殖,同时在代谢过程中产生药物,然后从发酵液中提取分离、纯化精制,获得药品。

(2)发酵制药的种类 包括微生物菌体发酵、微生物酶发酵、微生物代谢产物发酵、微生物转化发酵。

(3)微生物药物的分类 微生物药物是指由微生物在其生命活动中产生的具有生理活性的次级代谢产物及其衍生物。微生物药物有多种分类方法,可以按生理功能和临床用途来分类,还可以按产品类型来分类,但通常按其化学本质和化学特征进行分类。

(4)微生物发酵制药研究的发展趋势 应用微生物技术研究开发新药;应用DNA重组技术和细胞工程技术开发的工程菌或新型微生物来生产新型药物;利用工程菌开发生理活性多肽和蛋白质类药物;利用工程菌研制新型疫苗,如乙肝疫苗、疟疾疫苗、伤寒及霍乱疫苗、出血热疫苗、艾滋病疫苗等。

二、制药微生物菌种的建立

(1)制药微生物的菌种种类 生产药物的天然微生物主要包括细菌、放线菌和丝状真菌三大类。细菌主要产生环状或链状多肽类抗生素,如芽孢杆菌产生杆菌肽,多黏芽孢杆菌产生黏菌肽和多黏菌素。细菌还可以产生氨基酸和维生素,如黄色短杆菌产生谷氨酸。放线菌主要产生各类抗生素,以链霉菌属最多,诺卡菌属较少,还有小单孢菌属。真菌的曲菌属产生橘霉素,青霉素菌属产生青霉素和灰黄霉素等,头孢菌属产生头孢霉素等。

(2)制药微生物菌种的建立 包括菌种的分离、菌种的筛选、菌种的保存(斜面低温保存、液状石蜡密封保藏、砂土管保藏、冷冻干燥保藏和液氮低温保藏)。

(3)菌种保存机构 国内菌种保存机构参见表1-1-1。

表1-1-1 中国微生物菌种保藏中心

三、培养基的制备

培养基是供微生物生长繁殖和合成各种代谢产物所需要的按一定比例配制的多种营养物质的混合物。对于发酵过程,首先要选择合适的培养基。培养基的组成和比例是否恰当,直接影响微生物的生长、生产和工艺选择、产品质量和产量等。

(1)培养基的成分:碳源、氮源、无机盐和微量元素、水、生长因子、发酵刺激物、消泡剂。

(2)培养基的种类:斜面或平板固体培养基、种子培养基、发酵培养基、补料培养基。

四、菌种的扩大培养

菌种扩大培养的目的是为特定的微生物提供适宜生长的物理和化学环境,使之大量繁殖,为生产提供相当数量的代谢旺盛的种子。

(1)种子制备 种子的制备包括孢子制备和发酵种子制备,是将保存在砂土管、冷冻干燥管中处于休眠状态的生产菌种接入试管斜面活化后,再经扁瓶或摇瓶及种子罐逐级扩大培养而获得一定数量和质量的纯种子的过程。

(2)培养技术 发酵过程中的主要培养方法包括传统的固体表面培养和液体深层培养以及正在发展中的固定化培养和高密度培养等多种方法。应针对不同菌株选择不同的培养方法,以实现最佳生产过程。

五、发酵操作方法和工艺控制

(一)发酵操作方法

发酵是将种子以一定的比例接入发酵罐,进行培养,是生产药物的关键阶段和工序。需要通气,搅拌,维持适宜的温度和罐压。此期间,还要进行取样分析、无菌检查、产量测定。通过加入消泡剂,加酸碱控制pH,补充碳源、氮源和前体,来提高产量。

按操作方式和工艺流程,可将发酵培养分为分批发酵、补料分批发酵、半连续发酵和连续发酵等类型。

(1)分批发酵 分批发酵又称间歇发酵,即在一个密闭系统内一次性加入营养物和菌种进行培养,直到结束放出,中间除了空气进入和尾气排出以外,与外部没有物料交换。它除了控制温度和pH及通气以外,不进行任何其他控制,操作简单。培养过程中培养基成分减少,微生物得到生长繁殖,这是一种非恒态的培养法。分批发酵工艺流程如图1-1-6所示。首先将空罐杀菌,进行空消操作,然后投入培养基,再通蒸汽进行实消灭菌,最后接种进行培养。在培养过程中,必须连续监测和控制温度、pH、溶氧(溶解氧),定期从发酵罐内取出样品进行测定,以便掌握营养成分的消耗、菌体的数量和产物的积累情况,了解培养物的纯度,以确定发酵的终止时间。

图1-1-6 分批发酵工艺流程图

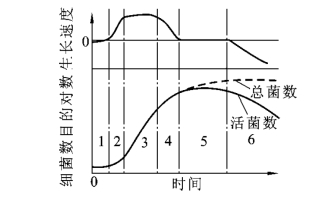

在分批培养条件下,随着细胞浓度和代谢物浓度的不断变化,微生物的生长过程可分为4个不同的阶段,即迟滞期、对数生长期、稳定期和衰亡期(见图1-1-7)。

图1-1-7 单细胞微生物的生长

1、2—迟滞期;3、4—对数生长期;5—稳定期;6—衰亡期

(2)补料分批发酵 补料分批发酵,是分批发酵和连续发酵之间的一种过渡培养方法。补料分批发酵是指在分批培养过程中,间歇地或连续地补加新鲜培养基,但所需产物不到一定时刻不放出的培养方法。它兼有分批发酵和连续发酵两者的优点,同时克服了两者的缺点。同分批发酵相比,它具有可以解除底物减少抑制、产物反馈抑制和葡萄糖分解阻遏的优点。与连续发酵相比较,它具有不需要严格的无菌条件、不会产生菌种老化和变异问题以及适用范围广的优点。

(3)半连续发酵 半连续发酵又称换液培养,是指将菌体和培养液一起装入发酵罐,在菌体生长过程中,每隔一定时间取出部分发酵培养物,同时在一定时间内补充同等数量的新培养基;如此反复进行,放料4~5次,直至发酵结束,取出全部发酵液。与补料分批发酵相比,半连续发酵时发酵罐内的培养液总体积保持不变,同样可起到解除高浓度基质和产物对发酵的抑制作用,延长了药物合成期,最大限度地利用了设备,是抗生素生产的主要方式。缺点是失去了部分生长旺盛的菌体,一些前体丢失,非生产菌突变。

(4)连续发酵 连续发酵是指在向发酵罐中连续供给新鲜培养基的同时,将含有微生物和产物的培养液以相同的速度连续放出,从而使发酵罐内的液量维持恒定,微生物在稳定状态下生长。稳定状态可以有效地延长分批培养中的对数生长期。在恒定的状态下,微生物所处的环境条件(如营养物浓度、产物浓度、pH、微生物细胞的浓度以及生长速率等)可以始终维持不变,甚至可以根据需要来调节生长速率。

(二)发酵设备

进行微生物深层培养的设备称为发酵罐(见图1-1-8)。它是微生物在液体发酵过程中进行生长繁殖和形成产品时必需的外部环境装置,这些装置跟传统的工业发酵装置相比,主要区别在于具备了严格的灭菌条件和良好的通气环境。随着发酵产物的种类、使用菌种的类型、采用原料的来源及工艺操作的方式等方面不断扩大或改进,相继设计出了多种类型的发酵罐。

图1-1-8 通用式发酵罐结构

根据微生物的特性,可将发酵罐分为好氧发酵罐和厌氧发酵罐两类。好氧发酵罐根据其通气的方式又可分为机械搅拌式发酵罐和通气搅拌式发酵罐。

(三)影响发酵的主要因素

(1)发酵过程的主要控制参数与检测 影响发酵过程的参数可分为两类:一类为直接参数,包括物理参数和化学参数,如温度、压力、搅拌功率、转速、泡沫度、发酵液黏度、浊度、pH、离子浓度、溶氧浓度、基质浓度等,它们是可以采用特定的传感器检测出来的参数;另一类为间接参数,也称生物参数,它们至今尚难以用传感器检测,如细胞生长速率、产物合成速率等。

(2)泡沫的控制 在大多数微生物发酵过程中,由于培养基中有蛋白质类表面活性剂存在,在通气条件下,培养液中易形成泡沫。起泡会减少装料量,降低氧传递速率。泡沫过多时会造成大量逃液,发酵液从排气管线逃出而增加染菌机会,甚至使搅拌无法进行,菌体呼吸受阻,代谢异常或菌体自溶。因此,控制泡沫是正常发酵的基本条件。

(3)染菌的控制 染菌是生产的大敌,染菌的原因主要包括:①设备、管道、阀门漏损;②设备及管道灭菌不彻底,存在死角;③菌种不纯或培养基灭菌不彻底;④空气净化不彻底;⑤无菌操作不严格或生产操作出错。

在生产中,一旦发现染菌,应该及时进行处理,以免造成更大的损失。必须及时找出染菌的原因,采取相应措施,杜绝染菌事故再次发生。

六、发酵产物的后处理

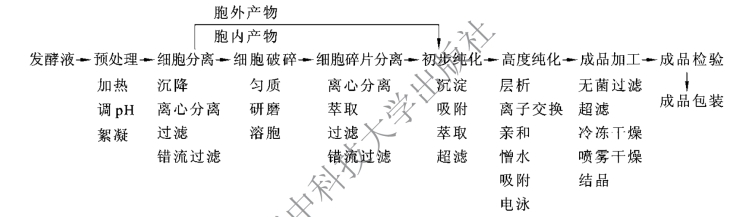

发酵产物的后处理是指从发酵液或酶反应液中分离、提取、纯化产品的过程,也称为下游技术。大多数产品的后处理过程可以分为6个阶段,即发酵液的预处理和固液分离、提取(初步纯化)、精制(高度纯化)、成品加工、成品检验和成品包装,如图1-1-9所示。

图1-1-9 发酵产品后处理的工艺流程

(1)发酵液的预处理与固液分离 采用的方法主要有调pH、加热、过滤、离心分离等。

(2)提取 这一步没有特定的方法,主要除去与目标产物性质有很大差异的物质。一般会发生显著的浓缩和产物浓度的增加。常用的方法有吸附、萃取、沉淀、超滤等。

(3)精制 经提取过程初步纯化后,滤液体积大大缩小,但纯度提高不多,需要进一步精制。初步纯化中的某些操作(如沉淀、超滤等)也可应用于精制中。典型的方法有层析、电泳等。这类技术对产物有高度的选择性。

(4)成品加工 经提取和精制后,一般根据产品应用要求,最后还需要浓缩、无菌过滤和干燥、加稳定剂等加工步骤。采用何种方法由产物的最终用途决定,结晶和干燥是大多数产品常用的方法。常用的干燥方法有真空干燥、红外线干燥、沸腾干燥、气流干燥、喷雾干燥和冷冻干燥等。

(5)成品检验 包括性状及鉴别试验、安全试验、降压试验、热原试验、无菌试验、酸碱度试验、效价测定、水分测定等。

(6)成品包装 合格成品经过包装,成为原料药。制剂由制剂车间或厂再分装。

有关生物制药工艺(第2版)的文章

基因工程又可称为重组DNA技术、分子克隆技术、基因的无性繁殖、基因操作、基因克隆技术。(三)基因工程载体能够将外源DNA载入宿主细胞进行复制、整合或表达的工具称为载体。基因工程载体按照其用途大致可分为克隆载体和表达载体。目前克隆载体主要有质粒、噬菌体、柯斯质粒及人工染色体等。......

2023-06-24

实验三十五纳豆的发酵生产及纳豆芽孢杆菌在发酵过程的生物学变化1.实验目的纳豆是日本传统的养生保健食品,是大豆经纳豆杆菌发酵生成的。其表观最大特点是产出黏性物质,并可形成拉丝,这也是纳豆枯草杆菌的生理学特性。纳豆枯草杆菌的孢子耐热性较枯草杆菌的孢子高1.6倍,在高温条件下可杀死杂菌,而纳豆枯草杆菌的孢子可在高温条件下激活,迅速发芽、繁殖。......

2023-12-07

实验一基因工程菌的发酵工艺1.实验目的了解基因工程菌发酵的一般工艺以及发酵过程的参数控制。应用基因工程技术改造的工程菌在发酵表达时,诱导起始菌浓度、诱导物浓度、诱导时间等对其也会产生影响。在火焰保护下拔下瓶塞,将菌种液小心迅速倒入发酵罐,盖上接种盖并拧紧、灭火焰,用酒精棉擦洗接种口周围。......

2023-12-07

实验三十三机械搅拌发酵罐发酵培养枯草芽孢杆菌1.实验目的学习细菌的扩大培养,掌握实验室摇瓶操作的基本步骤。检查发酵罐安装完好后,105℃灭菌15分钟。定期测定菌液浓度,当菌淮浓度达到最高时结束发酵。......

2023-12-07

目前,人们所知的微生物种类不到总数的10%,而真正被利用的不到1%,进一步开发利用微生物资源具有很大潜力。其中,发酵工业应用的可培养微生物通常分为四大类:细菌、放线菌、酵母菌、霉菌,其中后二者为真核生物。应用微生物于食品生产,不仅可以制造多种具有丰富营养价值的美味可口的食品,并可开阔新食品资源。食品发酵工业中常见的微生物从类群来讲以细菌、放线菌、酵母和霉菌为主。食品发酵工业上常用的微生物见表6-1。......

2023-11-18

实验三十一微生物接种技术1.实验目的了解接种前的准备工作,掌握各种接种方法。接种时,动作应准确迅速,注意无菌操作。细菌采用划线法接种,真菌采用菌块或孢子划线接种。......

2023-12-07

子任务三葡萄酒的发酵葡萄酒的酿造是利用有益酵母菌将葡萄汁中的糖类经酒精发酵生成酒精,同时产生乙醛、甘油、醋酸、乳酸和高级醇等副产物,再在陈酿澄清过程中经酯化、氧化、沉淀等作用,赋予葡萄酒特有风味,形成酒液澄清、色泽鲜美、醇和芳香的产品的过程。......

2023-12-07

相关推荐