但是,硅还是合金中的重要脱氧元素,还应当维持一定含量。为此,在高铬、高钼合金中,应将含硅量尽量低控,以防止脆性相的析出。......

2023-06-20

渗硼是将工件置于渗硼剂中加热、保温,使渗剂分解出硼原子并渗入工件表层的化学热处理工艺。

渗硼的工艺方法主要有固体渗硼、盐浴渗硼、气体渗硼、膏剂渗硼等,其中以固体渗硼和盐浴渗硼应用最多。

1.渗硼层组织与性能特点

1)渗硼层组织

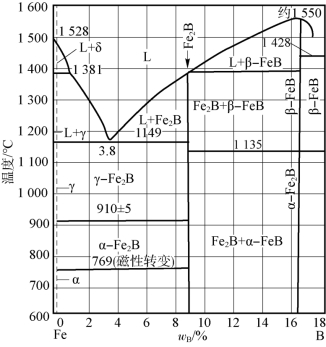

渗硼层一般由硼化物层和扩散层组成。硼化物层为单相Fe2B或两相的FeB+Fe2B,厚度一般为0.05~0.15mm。由图5-40所示Fe-B相图可知,硼在α-Fe和γ-Fe中的溶解度都很小,在1149℃,硼在γ-Fe中的最大饱和溶解度也只有0.02%。在渗硼过程中,硼原子渗入工件表面后,很快就达到γ固溶体的饱和溶解度,并形成Fe2B(wB=8.83%)化合物。如果渗硼剂的活性较高,并且渗硼的时间足够长,表层硼含量继续提高,将在Fe2B的外侧形成含硼量更高(wB=16.23%)的化合物FeB。FeB和Fe2B通常为梳齿状,垂直于表面楔入基体。渗硼后的金相组织由表面到心部依次为FeB→Fe2B→扩散层→基体。由于碳及大多数合金元素不能溶解于铁硼化合物(FeB和Fe2B),在渗硼过程中,随着硼化物的形成,钢表面的大部分碳及合金元素被挤至内侧,因而在紧靠硼化物的内侧将出现一个碳和合金元素的富集层。如40Cr钢850℃固体渗硼后油淬的金相组织,最表层白色物体为Fe2B化合物,呈梳齿状楔入基体,与基体间有较大的接触面积,使硼化物层与基体接触比较紧密,内层为马氏体。

图5-40 Fe-B相图

2)渗硼层性能

工件经渗硼后,表面获得单相或双相的硼化物层,其中Fe2B硬度为1290~1680HV,脆性较小;FeB硬度为1890~2349HV,脆性较大。硼化物摩擦因数较小,钢件表面经渗硼后表面硬度可达1400~2000HV,并且红硬性好,在800℃以下能保持高硬度。在冲击载荷不大的情况下,其耐磨性优于渗碳和渗氮。经渗硼处理的工件在600℃以下抗氧化性好。另外,渗硼层具有良好的抗蚀性,对盐酸、硫酸、醋酸、氢氧化钠水溶液等都具有较高的耐蚀性,但不耐硝酸腐蚀。

渗硼层的缺点是脆性较大,尤其双相层的脆性更大。双相渗硼层在受冲击及温度急剧变化时容易剥落,这是由于Fe2B与FeB的膨胀系数不同,二者之间存在较大内应力所致。

3)碳和合金元素对渗硼层深度的影响

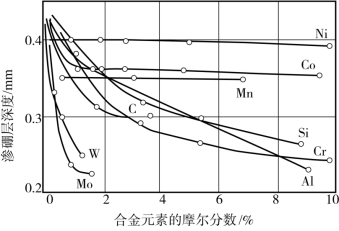

钢中的碳和合金元素都会不同程度地阻碍硼的扩散,减小硼化物层的深度,并使硼化物的梳齿状趋于平直化,与基体接触面积减小,结合牢固程度减弱。钢中碳含量增加,渗硼层深度减小,如图5-41所示。渗硼时间越长,碳的影响越明显。合金元素对渗硼层厚度的影响如图5-42所示。所有合金元素都使渗硼层深度减薄,其中Mo、W最强烈,Cr、Si、Al次之,Mn、Ni影响很小。

图5-41 钢中碳含量对渗硼层厚度的影响

1—碳钢;2—铬钢

图5-42 合金元素对渗硼层厚度的影响

必须指出,当钢中硅的质量分数大于0.5%时,硅元素将在渗硼过程中被硼化铁挤入内层,造成一个富硅的过渡区。硅是强烈缩小奥氏体区、促使铁素体形成的元素,因此富硅区形成铁素体软化区,在渗硼层承受较大外力时易被压陷和剥落。所以含硅的合金钢(9SiCr、38CrSi、60Si2Mn)是不适宜渗硼的。

2.渗硼工艺

1)盐浴渗硼

将工件置于熔融的盐浴中,使其表面渗入硼原子的工艺方法称为盐浴渗硼。

渗硼剂由供硼剂、还原剂和活化剂三部分组成。供硼剂常采用硼砂Na2B4O7,还原剂常用SiC、Si-Fe、Si-Ca等,活化剂常用K2CO3、KCl、NaCl等。活化剂的作用是改善盐浴的流动性,使黏附在工件表面的残盐容易清洗,同时还可以促进活性硼原子的产生,加速渗硼过程。

渗硼剂质量配比如70%Na2B4O7+20%SiC+10%NaF。

目前大多以SiC作为还原剂进行盐浴渗硼,SiC与硼砂的反应如下

Na2B4O7+SiC=Na2O·SiO2+CO2+O2+4[B]

活性硼原子[B]被工件表面吸收,生成硼化物层(Fe2B或Fe2B+FeB)。考虑盐浴的流动性,SiC的加入量不应超过盐浴总量的30%(质量分数),以13.6%为最佳。选用铝或稀土作为还原剂,盐浴的流动性好,活性强,一般得到双相(FeB+Fe2B)硼化物层。这类盐浴成分偏析大,使用时需搅动,且熔融的铝对钢铁零件及坩埚有腐蚀作用。

渗硼速度除与渗剂配方有关外,还与处理温度、时间和基体材料成分有密切关系。

图5-43 渗硼温度和时间与渗硼层厚度的关系

渗硼层厚度随着温度的提高和时间的延长而增加,如图5-43所示。渗硼温度是影响渗硼层性能的主要因素,温度过高(高于1000℃)会引起晶粒粗大、表层致密度降低,出现多孔层,脆性增加;温度过低,盐浴活性小,渗硼速度太慢。目前广泛采用的渗硼温度为930~950℃,保温2~6h。

2)固体渗硼

固体渗硼是将工件埋入粉末或颗粒状的渗硼剂中进行渗硼的工艺。

固体渗硼剂由供硼剂、活化剂和填充剂组成。供硼剂的作用是在渗入过程中,通过化学反应连续不断地提供活性硼原子。常用的有碳化硼(B2C)、硼铁合金(Fe-B)、无水硼砂(Na2B4O7)等。碳化硼含硼量高,渗硼能力强,渗硼层较致密,但价格较贵。国内多采用价格较低的硼铁合金或硼砂作为供硼剂。活化剂的主要作用是提高渗硼剂的活性,使工件表面处于活化状态,使硼原子容易吸附于工件表面,加速渗硼过程。活化剂多采用氟硼酸钾(KBF4)、氯化铵(NH4Cl)、碳酸盐[Na2CO3、(NH4)2CO3]等。加入填充剂的目的是使渗硼剂保持松散,防止渗硼剂在高温下烧结并黏附在工件表面。填充剂常用的有碳化硅(SiC)、三氧化二铝(Al2O3)和木炭粉等。

固体渗硼具有设备简单、操作方便、工件表面便于清理等优点。但固体渗硼能耗大,生产效率低,工作环境差,劳动强度大,渗层组织和深度较难控制。

3.渗硼后的热处理

工件渗硼后是否进行热处理要视具体要求而定。对只要求表面耐磨而对心部强度要求不高的工件,渗硼后可空冷;对心部强度要求较高的工件,渗硼后还应进行淬火、回火处理,以提高基体的力学性能,增强基体对渗硼层的支撑能力。由于在热处理过程中基体发生相变,而渗硼层不发生相变,硼化物(FeB、Fe2B)和基体的膨胀系数相差悬殊,渗硼层易因淬火应力而出现裂纹和崩落,因此,淬火时要尽量采用较缓和的淬火介质,并及时回火,一般为低温回火。

4.渗硼的应用

低、中、高碳钢及合金钢均可渗硼,具体可根据心部及渗层性能的不同要求采用不同钢种。

渗硼主要应用于各类冷、热作模具,以及探矿和石油机械、砖成形模板等要求耐磨粒磨损、耐高温磨损和耐高温腐蚀的工件。所有这些应用中,渗硼都能使寿命成倍甚至成十倍的提高,并可以用碳钢或低合金钢代替高合金钢,节约了价格较高的材料,降低了生产成本,显示了巨大的技术和经济效益。

有关热处理工艺学的文章

图3.9是围岩塑性区随层厚的变化情况,由图可见,层厚对围岩塑性区大小和分布形状有影响,随层厚增加塑性区范围减少,两侧边墙处的塑性区减少尤其明显。图3.7不同岩层倾角时围岩塑性区分布图3.8围岩变形随层厚的变化曲线图3.9不同层厚围岩塑性区层状岩体的破坏类型有4种:张拉断裂、剪切断裂、塑性滑移和剪张断裂。如果知道层状岩体节理面的内摩擦角,则可根据公式(3.1)计算最有可能使岩体沿层面滑动的倾角。......

2023-09-21

2)硫氮共渗渗硫层只有结合在高硬度的基体上,才能充分发挥硫化物的减摩、润滑作用,因此,实际生产中应用较多的是硫氮共渗和硫氮碳共渗。液体硫氮共渗常用成分为20%NaCl+30%BaCl2+50%CaCl2,或在其中外加5%~10%FeS,并在盐浴底部通入氨气;处理温度为540~560℃,时间为1.5~2h。经℃×h处理,可得到0.02~0.03mm渗层。......

2023-06-24

由于镍硼中间合金的配制工艺比其他中间合金复杂,故本书在此作为实例详细介绍给读者。硼酐易吸收空气中的水分而变成硼酸,故它冷至室温时,应立即储存在密闭的容器内备用。炼硼的方法及工艺1)熔炼用熔炉(坩埚)。③在坩埚口部上盖一石棉板并在其上放压铁的作用是密封坩埚,防止外界空气进入坩埚内,以免氧化镁粉和高温下生成的硼。......

2023-06-26

与渗碳和渗氮相比,碳氮共渗在工艺与渗层性能两方面均有其独特之处。碳氮共渗兼有两者的优点。碳氮共渗可分为固体碳氮共渗、液体碳氮共渗和气体碳氮共渗,目前主要为气体碳氮共渗。为获得良好的力学性能,必须严格控制碳氮共渗表层的碳氮含量。图5-361018钢和8620钢在845℃碳氮共渗4h后渗层中的碳、氮含量和硬度梯度2)气体碳氮共渗工艺在共渗剂一定时,共渗温度不同,渗层中碳、氮含量及渗层深度将不同。......

2023-06-24

工件表层同时渗入氮和碳,并以渗氮为主的化学热处理工艺称为氮碳共渗。根据渗剂不同,可以分为固体氮碳共渗、液体氮碳共渗、气体氮碳共渗。氮碳共渗温度 氮碳共渗温度一般为570℃。对于高速钢刀具,氮碳共渗时间一般不要超出1.5h,目的是减少脆性。渗后冷却 氮碳共渗后工件一般应快冷。图2-41 氨气分解率与白亮层厚度的关系注:渗剂为氨+酒精,氮碳共渗工艺为570℃×3h。表2-26 常用材料气体氮碳共渗后渗层深度和表面硬度(续)......

2023-06-24

如wZn∶wAl超过1∶3时,铸态合金中将出现Mg3Al2Zn3三元化合物。Zr在镁合金中为辅助元素,主要起细化晶粒的作用。Mn与合金中的杂质铁生成化合物,可使合金的耐蚀性得到提高。近年来有不少关于Gd、Dy等重稀土元素对镁合金性能的影响研究报道。......

2023-06-22

盐浴渗硼1)渗硼设备采用坩埚式盐浴炉,炉膛温度均匀性达到±15℃。渗硼后热处理的目的只是为了提高渗硼件的基体强度。②渗硼后淬火与回火。对心部强度要求较高的渗硼件,在渗硼后还需进行热处理。6)渗硼检测按照JB/T 7709—2007《渗硼层显微组织、硬度及层深检测方法》进行。2)固体渗硼应采用热装炉,避免700℃以下长时间加热。渗硼后的热处理及组织检测与盐浴渗硼工艺相同。......

2023-06-24

相关推荐