据有关典型试验工程的测算资料,对类似复合机的变频器传动控制而言,应用PROFI-BUS后与“硬接线”相比可节约安装费用35%以上,如图10-18所示。图10-16 复合机的传统控制图10-17 复合机的PROFIBUS控制图10-18 应用PROFIBUS后与“硬接线”相比的成本节省率5.提高了系统的准确性与可靠性由于现场总线设备的智能化、数字化,与模拟信号相比,它从根本上提高了测量与控制的准确度,减少了传送误差。......

2023-06-18

如前所述,软氮化的实质是在铁素体状态下的氮碳共渗,可分为液体氮碳共渗和气体氮碳共渗两类。早期的氮碳共渗是在液体渗氮和低温液体碳氮共渗(氰化)的基础上发展起来的,所用盐浴是剧毒的氰盐。为了提高盐浴活性而通入空气或氧气,即产生氧化过程,以加大氮和碳原子的活性。由于氰盐会引起严重公害,且会发展为加尿素为主要成分的氮碳共渗,虽然不用剧毒氰盐,但盐浴中仍有氰酸根,且使用过程中盐浴成分不稳定,因而盐浴氮碳共渗工艺的应用受到限制。

20世纪70年代以后,发展了气体氮碳共渗。美国Lpson公司发展了一种使用50%NH3+50%吸热式气氛的气体软氮化方法(商名Nitemper),随后Midland-Ross公司发展了一种使用20%NH3+80%放热式气氛的气体软氮化方法(商名Triniding),日本发展了一种利用尿素热分解气的气体软氮化法(商名Unison)。

目前,在世界范围内,软氮化已得到广泛的应用。在国内,软氮化工艺主要是采用尿素热分解法和含碳、氮有机液体的滴入法。

软氮化的温度略高于渗氮温度(常为570℃)。氮碳共渗层的组织也是由化合物层和扩散层组成,氮碳共渗件的加工路线也与渗氮件类似。与气体渗氮相比较,氮碳共渗具有工艺时间大幅缩短、成本低、渗层韧性较好等特点。

1.软氮化原理与工艺

软氮化温度一般为(570±10)℃,时间为1~4h,介质则有气体介质和液体介质。

1)气体软氮化

所用介质有氨气与吸热式气氛的混合气体、尿素热分解气体等。

使用氨气与吸热式气氛的混合气体进行气体软氮化时,氨气分解形成活性氮原子,吸热式气氛分解可提供活性碳原子。两种气体的比例为50∶50。吸热式气氛的露点为0℃时,能获得最佳的渗层质量。这种方法易实现机械化、自动化,产品质量稳定,但设备相对复杂,适于批量生产。

尿素热分解气体是将尿素的白色晶体粉末直接送入软氮化炉中,在500℃以上尿素发生分解得到活性氮、碳原子,即

(NH2)2CO![]() CO+2[N]+2H2

CO+2[N]+2H2

2CO![]() [C]+CO2

[C]+CO2

此外,还有三乙醇胺+乙醇混合液滴注、甲酰胺滴注并通氨气等。

2)液体软氮化

例如,使用尿素∶碳酸钠∶氯化钾=3∶2∶2(质量)的盐浴,通过下述反应得到活性氮原子和碳原子。

2(NH2)2CO+Na2CO3![]() 2NaCNO+2NH3+CO2+H2O

2NaCNO+2NH3+CO2+H2O

2NaCNO+O2![]() Na2CO3+CO+2[N]

Na2CO3+CO+2[N]

2CO![]() [C]+CO2

[C]+CO2

2.软氮化层的组织和性能

软氮化的渗层可以分为两层:外层是化合物层,由ε-Fe2-3(C,N)和γ′-Fe4N组成,厚度为2~25μm;内层是扩散层,慢冷时由渗前的基体组织和高度弥散的氮化物组成,快冷时氮仍溶于基体中,无氮化物出现。对外层成分的分析表明,其碳、氮含量(质量分数)分别为1.0%~3.8%和8.15%~8.25%。40Cr钢调质后软氮化的渗层组织,外层白亮氮化合物厚约为20μm;以下为扩散层,为含氮索氏体,组织较均匀,并有碳、氮原子沿晶界高速扩散的迹象。正是由于具有这样的组织特点,故使软氮化表现出以下特性。

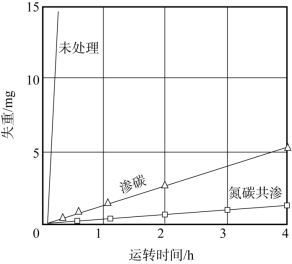

1)软氮化可以大大提高零件的耐磨性和抗咬合、抗擦伤性能

图5-39为15钢经不同处理后耐磨性的比较。碳钢及低合金钢软氮化后的耐磨性高于渗碳处理。软氮化后的良好耐磨性来源于其表面化合物层的组织,该组织不仅硬度高、摩擦系数小、耐磨性好,而且因为ε相中含碳而使脆性降低,故渗层具有较好的韧性。尤其是这种外层组织基本上不随钢中合金元素含量而变,因此用普通碳素钢代替合金钢可得到相同效果。

图5-39 15钢经不同处理后耐磨性的比较

2)软氮化可大大提高零件的疲劳强度

其提高的幅度与气体渗氮相当。例如,15钢软氮化后疲劳强度可提高80%。其主要原因是氮过饱和地固溶于扩散层中,引起较大残余压应力的结果,因此软氮化后必须快冷。

3)软氮化可提高钢的抗大气和海水腐蚀的能力

这是以ε相为主的化合物层的贡献。

由于上述特点,软氮化广泛应用于碳素结构钢、合金结构钢、碳素工具钢、合金工具钢、不锈钢、铸铁、粉末冶金材料等,但软氮化渗层较薄,不宜在重载条件下工作。

有关热处理工艺学的文章

据有关典型试验工程的测算资料,对类似复合机的变频器传动控制而言,应用PROFI-BUS后与“硬接线”相比可节约安装费用35%以上,如图10-18所示。图10-16 复合机的传统控制图10-17 复合机的PROFIBUS控制图10-18 应用PROFIBUS后与“硬接线”相比的成本节省率5.提高了系统的准确性与可靠性由于现场总线设备的智能化、数字化,与模拟信号相比,它从根本上提高了测量与控制的准确度,减少了传送误差。......

2023-06-18

表5.11-6 液化土特征深度 注:当区域的地下水位处于变动状态时,应按不利情况考虑。不宜将未经处理的液化土层作为天然地基持力层。根据表5.11-10中实测的标准贯入锤击数:在深度2.15~2.45m处:位于地下水位以上,因此不会液化;在深度3.15~3.45m处:N=2,,则标准贯入临界锤击数为因此,为液化土。同理,对其余各点有:深度4.15~4.45m处:,Ncr=10.8>N=2,为液化土。深度7.65~7.95m处:,Ncr=14.8>N=13,为液化土。......

2023-08-28

与常规的多效蒸发相比,MVR工艺技术应用于NMMO回收有三个突出的优点:回收产品的质量好、设备运行能耗低和投资成本少。MVR技术可以较大幅度地降低设备投资成本,Lyocell纤维溶剂回收中大都采用并流式多效蒸发工艺,这一工艺的特点是物料借助各效间的压力差流动。MVR系统不存在传热效率降低的问题,因此,不仅减少热交换器的面积,进而节约了近50%的建筑面积,使MVR整体的投资成本比多效蒸发下降了近17%。......

2023-06-25

表8-7 LED荧光灯与传统荧光灯的比较(续)2.LED荧光灯的结构LED荧光灯的结构与荧光灯类似,连长短、粗细也都一样,甚至称呼也是T10、T8、5。LED荧光灯主要由PC罩、铝基板、LED、铝支架、电源和灯头等组成。在需要透光的那一半采用塑料,在不需要透光而需要散热的那一半采用铝合金,电源放在铝管里面,即半塑半铝管,现在市售的LED荧光灯大多是半塑半铝管形式。......

2023-06-15

由于纸基微流控芯片通道区域中存在织物基质,因此适用的检测方法相对有限。已报告的检测策略包括比色法、发光法和电化学检测法。1)利用纸基材料制作微流控芯片具有的优点微通道无须电源或外部组件即可用作被动泵和分配器。2)纸基芯片的不足检测的灵敏度通常不能令人满意,因为通道的织物基质会阻挡信号传递,另外样品在传输过程中会被稀释。在纸屑上几乎没有典型的微流体应用,如微流控芯片电泳、液滴和层流。......

2023-11-03

两种性质完全不同的金属以及金属和非金属之间是很难焊接的,采用铆接或螺钉联接容易产生化学腐蚀和应力集中,而采用胶接常获得较好连接的效果。胶接接头为面面连接 应力分布均匀,应力集中较小,耐疲劳性能好。......

2023-06-26

对均质靶板的碎甲威力大、后效好碎甲弹对均质钢板的破坏,一般不产生通孔。碎甲弹在大着角情况下能可靠作用而不失效。122mm碎甲弹的破坏厚度相当于152mm混凝土破坏弹。碎甲弹除了靶后的碎片具有杀伤能力外,其本身爆炸时形成的破片也有一定的杀伤作用。如122mm碎甲弹爆炸后可形成1 000块有效破片。可见,碎甲弹可以一弹多用,战术上适用范围较广。不需要大威力火炮由于碎甲效应不受弹丸转速和动能影响,故碎甲弹可以配用在各种不同的火炮上。......

2023-06-24

(二)演示法美术教师配合讲授或谈话,以示范性地作画、制作表演或将教具、范画展示给学生观看,使学生得到知识和对技法的理解叫演示法。许多投影器还附加有放映幻灯装置,利用这一装置,可放映较小的幻灯片,这给教学带来了方便。利用实物反射投影器可方便地使用各种教学资料的实物进行课堂教学。......

2023-07-15

相关推荐