齿轮的碳氮共渗主要是采用气体碳氮共渗工艺。井式炉气体碳氮共渗时,不同阶段介质的滴量见表5-80。见表5-84所列实例表5-84 齿轮在连续式渗碳炉中碳氮共渗工艺举例4.齿轮在密封箱式炉中的碳氮共渗工艺齿轮在密封箱式炉中碳氮共渗工艺举例。高浓度气体碳氮共渗的层深由共渗温度及保温时间而定。应用实例 国内某特种车辆制造公司对坦克车齿轮用20Cr2Ni4A钢,研制出“三段控制”碳氮共渗工艺。表5-90 高浓度气体碳氮共渗工艺应用实例(续)......

2023-06-29

1.渗氮前的热处理

渗氮与渗碳的强化机理不同,前者实质上是一种弥散强化,弥散相是在渗氮过程中形成的,所以渗氮后不需要进行热处理;而后者是依靠马氏体相变强化,所以渗碳后必须淬火。渗碳后的淬火也同时改变心部的性能,而渗氮零件的心部性能是由渗氮前的热处理决定的。可见,渗氮前的热处理十分重要。

渗氮前的热处理一般都是调质处理。在确定调质工艺时,淬火温度根据钢的Ac3决定;淬火介质由钢的淬透性决定;回火温度的选择不仅要考虑心部的硬度,而且必须考虑其对渗氮层性能的影响。一般说来,回火温度低,不仅心部硬度高,而且渗氮后氮化层硬度也高,因而有效渗层深度也会有所提高。另外,为了保证心部组织的稳定性,避免渗氮时心部性能发生变化,一般回火温度应比渗氮温度高50℃左右。

2.气体渗氮工艺参数

正确制定渗氮工艺,就是要选择好气氛氮势、渗氮温度和渗氮时间三个工艺参数。

1)气氛氮势的选择与控制

用NH3或NH3+H2混合气体进行气体渗氮时通过反应生成活性氮原子。因此,工程上定义r=![]() 分别表示炉内混合气体中NH3和H2的分压)为氮势。r具有以下性质:r值的大小只取决于气相的组成;在一定温度渗氮时,形成γ′相或ε相的临界氮势是一确定值。因此,r可以作为衡量含NH3气体供氮能力的参量。氮势的控制实质上是对炉气中NH3和H2分压的控制。

分别表示炉内混合气体中NH3和H2的分压)为氮势。r具有以下性质:r值的大小只取决于气相的组成;在一定温度渗氮时,形成γ′相或ε相的临界氮势是一确定值。因此,r可以作为衡量含NH3气体供氮能力的参量。氮势的控制实质上是对炉气中NH3和H2分压的控制。

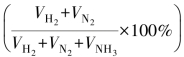

氮势r与氨分解率之间存在对应关系,所以氮势控制常采用氨分解率控制方法。氨分解率的测量通常使用氨分解率测量仪,即一个带有体积百分数刻度的玻璃容器。测量时先将炉气充满玻璃容器,然后在保持密封的条件下向此容器中注水。由于氨可以全部溶解(常温下1体积水可以溶解700体积氨),因此,所注入的水占有的空间就是炉气中含有的氨的体积,而剩下的空间则是H2和N2所占的体积,它与总体积之比 被定义为氨分解率a,如图5-26所示。氮势r与氨分解率a之间存在下述对应关系

被定义为氨分解率a,如图5-26所示。氮势r与氨分解率a之间存在下述对应关系

图5-26 氨分解率的定义与测定原理示意

一般渗氮工艺中,采用控制氨分解率的方法来控制氮势,即通过改变氨流量来控制氨分解率,从而达到控制气氛渗氮能力的目的。其基本原则是:欲使气氛氮势提高,应加大气体流量,降低氨分解率;反之,则应减小气体流量,提高氨分解率。

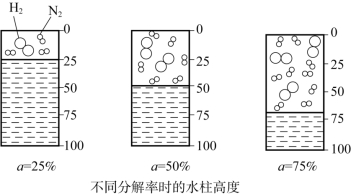

为了减小渗氮层的脆性,需要正确控制渗氮层的氮含量,这促使人们研究了可控渗氮技术。例如,Bell等人在NH3、H2混合气体中进行可控渗氮,提出了在一定时间内不出现化合物层(白层)的临界氮势(门槛值)的概念,同时提出了氮势定值控制的可控渗氮工艺。图5-27表示在钢表面生成白层时r的门槛值。只要依据图5-27的曲线,找出不生成白层的门槛值,然后按此配好NH3+H2的混合气,在图示的温度下以足够大的流量送入炉中,以保证排气中NH3/H2比值恒定并维持在所需值,同时采用红外线氨气分析仪对排气中的NH3量进行分析和控制即可。

图5-27 38CrMoAl钢510℃渗氮时生成白层的氮势r的门槛值

2)渗氮温度和时间

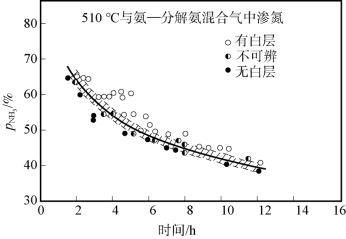

渗氮温度影响渗氮层深度和渗氮层硬度。图5-28表示渗氮温度对钢渗氮层深度和硬度梯度的影响。由图可见,在给定的渗氮温度范围内,温度越低,表面硬度越高,硬度梯度越陡,渗层深度越小;而且硬度梯度曲线上接近表面处有一个极大值,即最表面有一低硬度层,这一低硬度层估计是由于表面出现白层造成的。分析表明,渗氮层表面的白层是由γ′-Fe4N和ε-Fe2N组成,而ε/γ′比值随至表面距离的增大而降低,到一定深度后便只由单相γ′组成。这两种化合物的硬度都不如过渡合金氮化物时效强化所引起的硬度高,而脆性却很大,因此表面的硬度较低。

图5-28 温度对0.42C-1.0A1-1.65Cr-0.32Mo钢渗氮层硬度和深度的影响(渗氮60h)

渗氮温度的选择主要应根据对零件表面硬度的要求而定,硬度高者,渗氮温度应适当降低。在此前提下,要考虑照顾渗氮前的回火温度,亦即照顾零件心部的性能要求,使渗氮温度低于回火温度50℃左右。此外,还要考虑对层深(渗氮层较深者,渗氮温度不宜过低)及对金相组织的要求(渗氮温度越高,越容易出现白层和网状或波纹状氮化物)等。

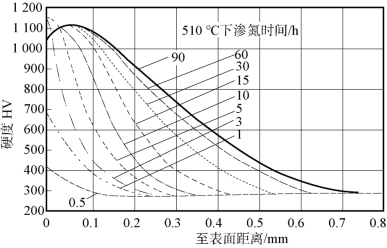

渗氮时间主要影响层深。图5-29表示渗氮时间对钢渗层硬度和深度的影响。因此,渗氮时间主要依据所需的渗层深度,而在同一渗氮温度下长时间保温进行的渗氮称为等温渗氮。等温渗氮温度低、周期长,适用于渗氮层浅的工件。

图5-29 渗氮时间对0.42C-1.0A1-1.65Cr-0.32Mo钢渗氮层硬度和深度的影响

3.气体渗氮工艺方法

1)表面强化渗氮

生产上常用的强化渗氮工艺有气体等温渗氮、气体二段渗氮以及气体三段渗氮等。

(1)气体等温渗氮。

气体等温渗氮又称气体一段渗氮,它是指在可提供活性氮原子的气氛(如NH3与N2的混合气体、氨分解气、氨气)中和一定温度及氮势下进行的渗氮。此工艺通常在温度(460~530℃)及氨分解率(20%~40%)均不变动的条件下进行。由于温度较低,故工件畸变小。但渗氮周期长,为得到0.6~1.0mm的渗氮层,需要保温50~120h。

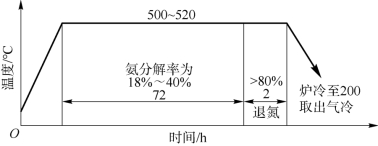

例如,38CrMoAl钢制精密磨床主轴,要求渗氮层深度为0.4~0.6mm,表面硬度大于900HV,其一段渗氮工艺曲线如图5-30所示。为了降低渗氮层的脆性,常在渗氮结束前2h进行退氮处理,以降低表面氮浓度并使表层氮原子向内扩散,增加渗层深度,可用较高的氨分解率,一般≥80%。

图5-30 38CrMoAl钢等温渗氮工艺曲线

等温渗氮的优点是渗氮温度低,硬度高(966~1034HV)而畸变小;缺点是生产周期太长,当退氮不当时,脆性较大。它适用于要求表面硬度高、渗氮层浅、畸变小的工件。常用于承受大载荷的精密件,如镗床镗杆、主轴、曲轴和齿轮等。

(2)气体二段渗氮。

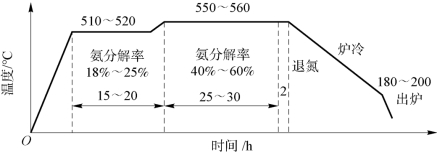

气体二段渗氮又称双程渗氮。其第一段的渗氮温度和氨分解率与等温渗氮相同,第二段采用较高的温度(一般为550~560℃)和较高的氨分解率(为40%~60%)。渗氮结束前一般也要进行2h退氮处理,以降低脆性。

两段渗氮可缩短渗氮周期(比一段渗氮缩短1/4~1/3的时间),但表面硬度稍有下降(825~1025HV),畸变量有所增加。例如,上述38CrMoAl钢制精密磨床主轴的二段渗氮工艺曲线如图5-31所示。

二段渗氮法应用最为广泛,适用于硬度要求略低、渗氮层较厚且不易畸变的工件。

图5-31 38CrMoAl钢二段渗氮工艺曲线

(3)气体三段渗氮。

气体三段渗氮是将整个渗氮处理过程分为三个阶段进行的渗氮工艺。

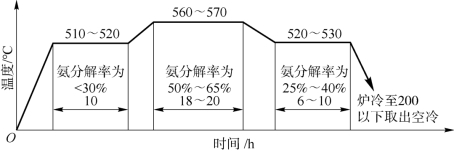

三段渗氮的特点是在两段渗氮处理后再在520~550℃继续渗氮,以提高表面硬度和缩短工艺周期(约为等温渗氮的50%)。但三段渗氮的操作繁杂,而且渗氮后的硬度梯度较二段渗氮差。

例如,38CrMoAl钢制精密磨床主轴的三段渗氮工艺曲线如图5-32所示。其工艺过程是:在依次升温和增加氨分解率的二段渗氮之后,于第三阶段恢复到第一阶段的温度(或略高,但低于第二阶段)和氨的分解率,再保持一段时间(第三阶段),使表面硬度又获得提高。

图5-32 38CrMoAl钢三段渗氮工艺曲线

三段渗氮适于硬度要求较高、不易畸变或对畸变要求略低的工件。由于工艺复杂、畸变较大,故应用较少,主要用于受冲击的重要零件。

至于不锈钢等高合金钢的渗氮,由于氮原子在这类钢中扩散困难,往往不易得到较深的渗层,故一般采用较高温度的渗氮工艺(550~650℃),以提高渗氮速度。

2)抗蚀渗氮

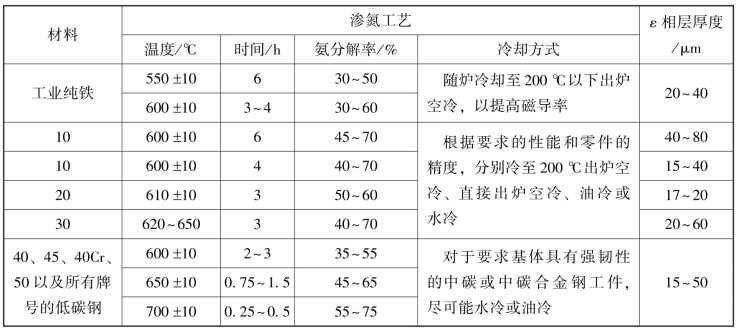

抗蚀渗氮是为了提高工件的抗蚀性能而进行的渗氮处理。工件表面可获得厚度为0.015~0.06mm的致密、化学稳定性高的ε相层。

抗蚀渗氮过程与强化渗氮过程基本相同,只是渗氮温度较高,有利于致密ε相层的形成,也有利于缩短渗氮时间。但温度过高,表面氮含量降低,孔隙度增大,抗蚀性下降。氨气分解率较低时,容易形成致密的ε相。一般钢的抗蚀渗氮工艺规范见表5-6。

表5-6 抗蚀渗氮工艺规范

经抗蚀渗氮的碳钢、低合金钢及铸铁零件,在自来水、湿空气、过热蒸汽以及弱碱液体中,具有良好的抗蚀性能,因此已用来制造自来水龙头、锅炉汽管、水管阀门以及门把手等,可代替铜件和镀铬件,但渗氮层在酸溶液中并不具有耐蚀性。

有关热处理工艺学的文章

齿轮的碳氮共渗主要是采用气体碳氮共渗工艺。井式炉气体碳氮共渗时,不同阶段介质的滴量见表5-80。见表5-84所列实例表5-84 齿轮在连续式渗碳炉中碳氮共渗工艺举例4.齿轮在密封箱式炉中的碳氮共渗工艺齿轮在密封箱式炉中碳氮共渗工艺举例。高浓度气体碳氮共渗的层深由共渗温度及保温时间而定。应用实例 国内某特种车辆制造公司对坦克车齿轮用20Cr2Ni4A钢,研制出“三段控制”碳氮共渗工艺。表5-90 高浓度气体碳氮共渗工艺应用实例(续)......

2023-06-29

离子渗氮又称为辉光离子渗氮或等离子渗氮,是利用辉光放电现象,将含氮气体介质电离进行渗氮的工艺。目前在世界各国,离子渗氮已获得广泛应用并在不断发展。离子渗氮实际上是在正常辉光放电区与异常辉光放电区间的过渡区进行的。......

2023-06-24

渗剂为NH3,渗氮温度为500~600℃,渗氮速度快,渗氮层质量好。例如,碳的质量分数为0.24%的NiCrMoAl钢应用压力渗氮时,540℃×4h可得到深度为0.22mm、硬度达1040HV的渗氮层。采用离子渗氮工艺,在渗氮层较薄时,离子渗氮的渗氮速度快、工艺周期短、工艺过程易于控制。对此,可采用真空高压快速深层离子渗氮工艺。......

2023-06-24

在奥氏体状态下同时将碳、氮渗入工件表层,并以渗碳为主的化学热处理工艺称为碳氮共渗。深层碳氮共渗渗层深度可达3mm左右,用于承受载荷较大的工件。碳氮共渗介质的加入量按每小时为炉膛体积的3~8倍,小型设备取下限。气体碳氮共渗温度 对碳钢和低合金钢,共渗温度常用840~860℃。表2-25 不同钢种的K值两阶段气体碳氮共渗时,第一、二阶段的时间基本相等,第二阶段时间包括中间降温时间。......

2023-06-24

与渗碳和渗氮相比,碳氮共渗在工艺与渗层性能两方面均有其独特之处。碳氮共渗兼有两者的优点。碳氮共渗可分为固体碳氮共渗、液体碳氮共渗和气体碳氮共渗,目前主要为气体碳氮共渗。为获得良好的力学性能,必须严格控制碳氮共渗表层的碳氮含量。图5-361018钢和8620钢在845℃碳氮共渗4h后渗层中的碳、氮含量和硬度梯度2)气体碳氮共渗工艺在共渗剂一定时,共渗温度不同,渗层中碳、氮含量及渗层深度将不同。......

2023-06-24

气体氮碳共渗可以显著提高齿轮的耐磨性、抗胶合和抗擦伤能力、耐疲劳性能及耐腐蚀性能。目前,气体氮碳共渗工艺广泛应用于轿车、轻型客车变速器齿轮等零件中。常用材料气体氮碳共渗的技术参数见表5-120。......

2023-06-29

由于气体渗氮温度较低,应尽量选取容易分解的有机液体渗剂。对于气体法稀土渗氮来说最常见的渗剂组成为液氨和甲醇,稀土原料则配入甲醇中。表7-19 稀土渗氮工艺应用实例(续)......

2023-06-29

辉光电压 离子渗氮所需电压与电流密度、炉内气压、工件表面的温度、阴阳两极间的距离等诸多因素有关。渗氮温度和保温时间 渗氮温度和保温时间是离子渗氮的重要工艺参数,对渗氮层的质量影响很大。根据钢种的不同,离子渗氮温度通常在450~650℃范围内选择,但要低于钢调质时的回火温度30~50℃。......

2023-08-18

相关推荐