与渗碳和渗氮相比,碳氮共渗在工艺与渗层性能两方面均有其独特之处。碳氮共渗兼有两者的优点。碳氮共渗可分为固体碳氮共渗、液体碳氮共渗和气体碳氮共渗,目前主要为气体碳氮共渗。为获得良好的力学性能,必须严格控制碳氮共渗表层的碳氮含量。图5-361018钢和8620钢在845℃碳氮共渗4h后渗层中的碳、氮含量和硬度梯度2)气体碳氮共渗工艺在共渗剂一定时,共渗温度不同,渗层中碳、氮含量及渗层深度将不同。......

2023-06-24

1.Fe-N相图与基本相

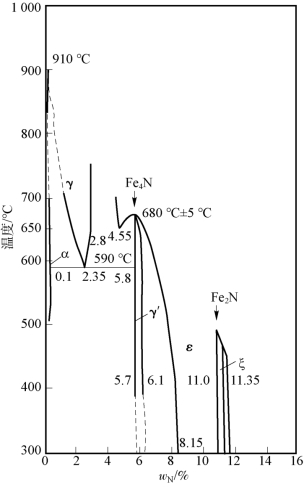

图5-22为Fe-N相图,整个相图共有五个单相区,其中包括两个间隙式固溶体α、γ和三个成分可变的间隙化合物γ′、ε、ξ。

α相:氮在α-Fe中的间隙固溶体,具有体心立方晶格,其中氮的质量分数在室温时不超过0.001%,590℃时的最大溶解度为0.1%。

γ相:氮在γ-Fe中的间隙固溶体,面心立方晶格,温度高于590℃时才稳定存在。共析成分为2.35%,温度缓慢下降通过590℃时,γ相发生共析转变:γ→α+γ′。如在γ相区快速冷却,则会得到含氮马氏体(与含碳马氏体类似),硬度可达650HV。

γ′相:一种成分可变的间隙相,面心立方晶格,其硬度大约为550HV。450℃时氮的质量分数为5.7%~6.1%,氮原子有序地占据间隙位置,当氮的质量分数为5.9%时,其成分符合Fe4N,γ′相大约在680℃以上发生分解并溶于ε相中。

ε相:一种可变成分的氮化物间隙相,具有密排六方晶格,显微硬度约为250HV。在一般氮化温度范围内ε相的成分大致为Fe2N~Fe3N(相当于含氮8.25%~11.0%)。随温度的降低,ε相将析出γ′相。

ξ相:一种以Fe2N为基的固溶体,具有斜方点阵,性脆,氮的质量分数为11.0%~11.35%。当渗氮后氮浓度高到足以出现ξ相时,渗层的脆性和它有密切关系。渗氮层一般不允许出现ξ相。

由图5-22可以看到,Fe-N相图中有两个共析反应,即在590℃,氮的质量分数为2.35%的γ相发生共析转变γ→α+γ′,以及在650℃,氮的质量分数为4.55%的ε相发生另一共析转变ε→γ+γ′。渗氮一般在570℃以下进行,所以通常不会发生上述共析转变。

钢中加入合金元素能改变氮在α相中的溶解度。元素W、Mo、Cr、Ti和V是强氮化物形成元素,可提高氮在α相中的溶解度。例如,合金结构钢38CrMoAl、35CrMo、18Cr2Ni4WA等渗氮时,氮在α相中的溶解度为0.2%~0.5%,而在工业纯铁中仅为0.1%。

合金钢渗氮时,在γ′相和ε相中,部分合金元素原子置换铁原子,有些合金元素,如A1、Si和Ti,在γ′相中溶解度较大,并且扩大了γ′相区。另外,合金元素的溶入提高了ε相的硬度和耐磨性。

2.纯铁渗氮层的组织

纯铁渗氮层的成分、组织如图5-23所示。由Fe-N相图可知,纯铁在500~590℃渗氮时,首先在表面形成含氮的α固溶体;随着氮的不断渗入,α相达到饱和状态后引起α→γ′转变;当γ′相达到饱和溶解度后,就形成ε相,此时渗层由表面向内的相组成为ε→γ′→α相(最外层也可能有ξ相)。

图5-22 Fe-N相图

图5-23 纯铁在500~590℃渗氮后缓冷到室温的成分和组织示意

从渗氮温度快冷到室温时,渗氮温度下的相将被保留到室温而不发生变化。如果从渗氮温度慢冷到室温,则ε相及α相中均有针状γ′相析出,渗氮层组织由外向内为:ε→ε+γ′→γ′→α+γ′→α。渗氮层外层的ε及γ′称为化合物层,其耐蚀性很高,用硝酸酒精浸蚀,呈光亮的白亮层,又称白层;氮化物弥散分布于铁素体基体上的组织则称为扩散层。

3.渗氮原理

现以气体渗氮为例,讨论渗氮原理。与其他化学热处理一样,气体渗氮过程也可分为三个基本过程,即渗氮介质分解形成活性氮原子、活性氮原子的吸收以及活性氮原子向内部的扩散。

1)渗氮介质分解形成活性氮原子

气体渗氮时一般使用无水氨气NH3或NH3+H2作为渗氮介质。氨气在加热时很不稳定,将按下式发生分解形成活性氮原子:

研究表明,在常用渗氮温度(500~540℃)下,如果时间足够,氨气的分解可以达到接近完全的程度。

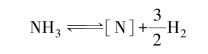

图5-24给出了用(NH3+H2)混合气对纯铁渗氮时表面形成的各种相与NH3含量的关系,此图可作为控制气体渗氮过程的基本依据。

图5-24 纯铁渗氮时表面形成的各种相与(NH3+H2)混合气平衡的条件

2)活性氮原子的吸收

氨气在渗氮温度下分解形成的活性氮原子,将被钢件表面吸收并向内部扩散。但是氨气分解形成的活性氮原子只有一部分能立即被钢件表面吸收,而多数活性氮原子则很快地互相结合形成氮分子。为了源源不断地提供活性氮原子,气氛必须有良好的循环,或者说,气氛中要保持较高浓度的未分解氨。

3)活性氮原子向内部的扩散

氮在铁中也以间隙方式扩散,其扩散系数可以用下式表示

![]()

式中![]() ——氮在α-Fe中的扩散系数;

——氮在α-Fe中的扩散系数;

D0——扩散常数(0.3mm2/s);

R——摩尔气体常数;

Q——扩散激活能(76.12kJ/mol)。

由于氮的原子半径(0.071nm)比碳的(0.077nm)小,故氮的扩散系数要比碳的大。与渗碳时相似,渗氮层的深度也随时间呈抛物线关系增加,即符合δ(层深)=φ(常数) ×![]() (时间)的关系。

(时间)的关系。

4.渗氮用钢及渗氮强化机理

由上述可知,纯铁渗氮后硬度并不高。普通碳钢渗氮也无法获得高硬度和高耐磨性,且碳钢中所形成的氮化物很不稳定,加热到高温时将发生分解和聚集粗化。

为提高渗氮工件的表面硬度、耐磨性和疲劳强度,必须选用渗氮钢,这些钢中含有Cr、Mo、Al等合金元素,渗氮时形成硬度很高、弥散分布的合金氮化物,可使钢的表面硬度达到1100HV左右,且这些合金氮化物热稳定性很高,加热到500℃仍能保持高硬度。其中应用最普遍的渗氮钢是38CrMoAl钢。但使用中发现,38CrMoAl钢的可加工性较差,淬火温度较高,易于脱碳,渗氮后的脆性也较大。为此,逐渐发展了无铝渗氮钢。目前渗氮钢包括多种含碳为0.15%~0.45%的合金结构钢,如20CrNiWA、40Cr、40CrV、42CrMo、38CrNi3MoA等。此外,一些冷作模具钢、热作模具钢及高速钢等也适于渗氮处理。

Al、Cr、Mo等合金元素之所以能显著提高渗氮层硬度,是因为氮原子向心部扩散在渗层中依次发生下述转变。

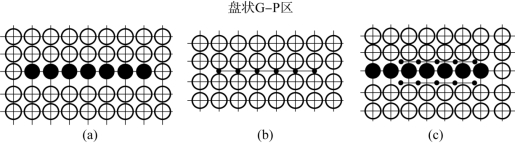

(1)氮和合金元素原子在α相中的偏聚,形成所谓混合G-P区(即原子偏聚区);

(2)α″-Fe16N2型过渡氮化物的析出等组织变化。这些共格的偏聚区和过渡氮化物析出,会引起硬度的强烈提高。这一过程与固溶时效过程非常相似。

图5-25是渗氮过程中形成混合G-P区的示意图。G-P区呈盘状,与基体共格,并引起较大的点阵畸变,从而使硬度显著提高。

随着渗氮时间延长或温度升高,偏聚区氮原子数量将发生变化,并进行有序化过程,使置换型或间隙型G-P区逐渐转变为α″-Fe16N2型过渡相。在有Mo、W等合金元素存在的情况下,析出物可以表示为(Fe,Mo)16N2或(Fe,W)16N2等。由α″向γ′的转变是一种原位转变,即不需要重新形核,而只作成分调整(提高氮含量)。当含有合金元素(如Mo)时,γ′相可以表示为γ′-(Fe,Mo)4N等。

图5-25 渗氮中形成置换型和间隙型两种原子的混合G-P区示意

(a)置换型;(b)间隙型;(c)置换—间隙型 —合金元素原子;·—氢原子

—合金元素原子;·—氢原子

由γ′向更稳定的合金氮化物转变时,必须重新在晶界等部位形核并以不连续沉淀的方式进行。稳定的合金氮化物的尺寸较大,与基体相没有共格关系,其强化效果比过渡相要小。所以,它们的出现相当于过时效阶段。

有关热处理工艺学的文章

与渗碳和渗氮相比,碳氮共渗在工艺与渗层性能两方面均有其独特之处。碳氮共渗兼有两者的优点。碳氮共渗可分为固体碳氮共渗、液体碳氮共渗和气体碳氮共渗,目前主要为气体碳氮共渗。为获得良好的力学性能,必须严格控制碳氮共渗表层的碳氮含量。图5-361018钢和8620钢在845℃碳氮共渗4h后渗层中的碳、氮含量和硬度梯度2)气体碳氮共渗工艺在共渗剂一定时,共渗温度不同,渗层中碳、氮含量及渗层深度将不同。......

2023-06-24

钢渗氮后具有以下优点。含Al、Cr、Mo等的合金钢渗氮后硬度可达950~1200HV,且渗氮层的硬度可以保持到500℃左右。渗氮层内的残余压应力比渗碳层大,故渗氮后可获得较高的疲劳强度,一般可提高25%~30%。渗氮层的高硬度和高温硬度,使之具有较好的抗咬合性能。引起渗氮零件变形的基本原因只是渗氮层的体积膨胀,故变形规律也较强。渗氮的主要缺点。按渗氮目的不同,可分为强化渗氮和抗蚀渗氮。......

2023-06-24

离子渗氮又称为辉光离子渗氮或等离子渗氮,是利用辉光放电现象,将含氮气体介质电离进行渗氮的工艺。目前在世界各国,离子渗氮已获得广泛应用并在不断发展。离子渗氮实际上是在正常辉光放电区与异常辉光放电区间的过渡区进行的。......

2023-06-24

工件表层同时渗入氮和碳,并以渗氮为主的化学热处理工艺称为氮碳共渗。根据渗剂不同,可以分为固体氮碳共渗、液体氮碳共渗、气体氮碳共渗。氮碳共渗温度 氮碳共渗温度一般为570℃。对于高速钢刀具,氮碳共渗时间一般不要超出1.5h,目的是减少脆性。渗后冷却 氮碳共渗后工件一般应快冷。图2-41 氨气分解率与白亮层厚度的关系注:渗剂为氨+酒精,氮碳共渗工艺为570℃×3h。表2-26 常用材料气体氮碳共渗后渗层深度和表面硬度(续)......

2023-06-24

渗剂为NH3,渗氮温度为500~600℃,渗氮速度快,渗氮层质量好。例如,碳的质量分数为0.24%的NiCrMoAl钢应用压力渗氮时,540℃×4h可得到深度为0.22mm、硬度达1040HV的渗氮层。采用离子渗氮工艺,在渗氮层较薄时,离子渗氮的渗氮速度快、工艺周期短、工艺过程易于控制。对此,可采用真空高压快速深层离子渗氮工艺。......

2023-06-24

渗碳工件在经淬火和回火后,其组织和性能满足技术要求的前提是必须使工件具有合适的表面碳浓度、渗层深度和碳浓度梯度。渗碳层中碳含量由表及里逐渐降低,渗碳层深度对工件的力学性能有很大影响。渗碳层深度的增加会使渗碳时间延长。同时,某些零件的最佳渗碳层深度,可通过多次试验找出规律。图5-2渗碳层深度对Cr-Mn-Mo钢冲击值影响3.渗碳层碳浓度梯度渗碳层碳含量分布图5-4是常见的三种渗碳层碳含量分布曲线。......

2023-06-24

表5-110 预氧化两段快速渗氮工艺及效果5.齿轮的深层渗氮工艺齿轮接触疲劳强度与其硬化层深度/模数之比密切相关,为了提高齿轮承载能力和扩大应用范围,因而发展了深层渗氮工艺技术。常规渗氮层深度一般都小于0.6mm,而齿轮的深层渗氮可达1.1mm左右。美国费城齿轮公司生产的高参数齿轮中有43%采用渗氮处理,层深1mm的渗氮工艺周期为150h。......

2023-06-29

图2-34 铁氮相图图2-35 低于共析温度渗氮层组织和氮含量变化示意图a)渗氮温度下的组织 b)氮含量变化 c)缓冷到室温组织α相α相为氮在α-Fe中的间隙式固溶体。共析点w为2.35%,在650℃时溶解度最大,w为2.8%,γ相中氮原子分布在八面体的间隙,硬度约为650HV。在550℃时,当钢中的w由0.01%增至0.06%,氮的扩散系数由2.14×10-8cm2/s降到1.16×10-8 cm2/s。......

2023-06-24

相关推荐