【摘要】:合金钢渗碳时,由于合金元素的影响,其共析层碳含量偏差更大。碳化物的数量、分布、大小、形状对渗层性能有重大影响。渗碳件合适的心部组织应为板条马氏体,或板条马氏体+托氏体,但不允许有大块状或过量的铁素体,如心部铁素体数量过多,则工件心部强度偏低,承载时易出现心部塑性变形和渗层剥落。

1.渗碳层组织

如前所述,渗碳层碳的质量分数一般控制在0.9%左右。碳钢渗后缓冷由表及里组织依次为:过共析层(P+Fe3C)→共析层(P)→过渡区(亚共析层)(P+F,P量由外向内逐渐减少)→心部(P+F)。

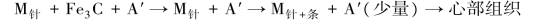

由于实际冷却较快,使渗碳层产生伪共析转变,因此共析层的实际碳含量有较宽的范围。例如,碳钢缓冷时,共析层碳的质量分数为0.7%~0.9%;空冷时,共析层碳的质量分数为0.6%~1.0%。合金钢渗碳时,由于合金元素的影响,其共析层碳含量偏差更大。正常淬火(Ac1~Acm)后相应组织为

心部具体组织与钢的淬透性、冷却方式及工件尺寸等有关。

马氏体以细针状为宜(一般宜低于4级),粗大的马氏体针使脆性增大,易在淬火和使用中产生裂纹。

残留奥氏体强度、硬度较低,是不稳定组织,过量的残留奥氏体还易造成磨削裂纹。一般认为,残留奥氏体量应小于15%(体积分数,后同)。但研究表明,渗层中残留奥氏体也有有益作用:残留奥氏体硬度低,塑性好,可以通过自身的塑性变形松弛渗层所受应力,从而避免或延缓渗层裂纹的形成与扩展。适量的残留奥氏体可提高渗层抗接触疲劳与抗弯曲疲劳的能力,如渗碳齿轮一般限制在3%以下。而要求组织稳定的渗碳活塞销等,则应限制在1%以下。

碳化物的数量、分布、大小、形状对渗层性能有重大影响。一般希望获得细小、弥散、均匀、球形的碳化物颗粒。若碳化物呈网状或粗大块状,将使工件抗疲劳能力及抗冲击性能变坏,并易造成磨削裂纹。如仅从提高接触疲劳强度角度考虑,齿轮、滚动轴承类零件渗层中不含碳化物为宜,但对低应力磨粒磨损耐磨性要求高的工件,希望获得足够数量的细小、球形、分布均匀的碳化物颗粒,以保证耐磨性。(https://www.chuimin.cn)

渗碳件合适的心部组织应为板条马氏体,或板条马氏体+托氏体,但不允许有大块状或过量的铁素体,如心部铁素体数量过多,则工件心部强度偏低,承载时易出现心部塑性变形和渗层剥落。我国汽车、拖拉机齿轮心部硬度一般为33~48HRC。

2.渗碳件的力学性能特点

(1)渗碳层具有高硬度和耐磨性:渗碳层的高硬度(58~63HRC)、良好的耐磨性主要来自高硬度的高碳马氏体和足够数量细小、均匀、球形的碳化物。

(2)疲劳强度高:已知交变拉应力或拉应力分量是造成疲劳裂纹扩展并最终疲劳断裂的力学原因。由于渗层强度较高,使疲劳裂纹形成与扩展阻力变大,并且渗碳层具有较高的残余压应力,这可部分抵消承载时的交变拉应力,使工件表层实际所受拉应力减轻,故渗碳件疲劳强度和使用寿命显著提高。

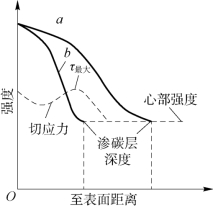

(3)接触疲劳强度高:承受交变压应力的齿轮、滚动轴承等零件,在接触压应力作用下,会产生交变切应力,交变切应力的最大值在渗碳层以下一定深度处,且交变切应力随外载荷增大而增大。这类零件的一个主要失效形式就是因交变切应力反复作用导致渗层出现深浅、大小不同的剥落(如麻点剥落、浅层和深层剥落)。实践表明,表面强度、硬度相同时,渗层越厚,接触疲劳强度和使用寿命越高。渗碳件由于强度较高且渗层较其他化学热处理厚,故接触疲劳强度较高,适于承受重载荷。

图5-21表示渗碳层深度与表面抗剪强度(即接触疲劳抗力)的关系。由图可见,较厚的渗碳层(曲线a),其抗剪强度大于最大切应力,从而具有较高的接触疲劳抗力和寿命;而较薄渗碳层(曲线b)抗剪强度低于最大切应力,故其接触疲劳抗力低、寿命短。此外,渗碳层的残余压应力也对提高接触疲劳强度有利。研究表明,碳化物(尤其是呈网状、大块状碳化物)与基体交界处是容易萌生接触疲劳裂纹的地方,故从接触疲劳角度看,组织中不希望出现碳化物,即以抗接触疲劳为主的零件,渗碳层碳含量不宜过高。试验表明,滚动轴承马氏体碳的质量分数在0.5%左右时,接触疲劳寿命最长。

图5-21 渗碳层深度与表面抗剪强度(即接触疲劳抗力)的关系

相关推荐