但固体和液体的微观结构还有一些特殊的性质。从本质上说,非晶体是粘滞性极大的液体。这就是晶体与非晶体不相同的一个主要特征,它由各向的性质决定。晶体的微观结构在物理学中,根据单晶体外形规则性和物理性质的各向异性,人们一直设想晶体是由微粒子规则排列而成的。因此,利用X射线衍射方法能够“窥视”晶体内部的微观结构。因此,液体分子的这种近程有序而远程无序的微观结构,使它们具有宏观上的各向同性。......

2023-06-19

1.固体渗碳

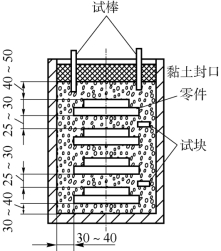

固体渗碳法是把渗碳工件装入有固体渗剂的密封箱内(一般采用黄泥或耐火黏土密封),在渗碳温度下加热渗碳如图5-17所示。固体渗碳剂主要由一定大小的固体炭粒和起催渗作用的碳酸盐(BaCO3、NaCO3、CaCO3等)组成。常用固体渗碳温度为900~930℃。

图5-17 固体渗碳工件装箱示意

扩散速度与温度的关系表现为温度越高,扩散速度越快。按道理可以采取比上述更高的温度进行渗碳,但温度过高,奥氏体晶粒要发生长大,因而将降低渗碳件的力学性能。同时,渗碳温度过高,将降低加热炉及渗碳箱的寿命,也将增加工件的挠曲变形。

固体渗碳时,由于固体渗碳剂的导热系数很小,传热很慢,也由于渗碳箱尺寸往往不相同,即使尺寸相同,工件大小及装箱情况(渗碳剂的密实度,工件间的距离等)也不全相同,因而渗碳加热时间对渗层深度的影响不能完全确定。在生产中常用试棒来检查其渗碳效果。一般规定渗碳试棒直径应大于10mm,长度应大于直径。固体渗碳时,渗碳温度、渗碳时间和渗层深度间的经验数据可在有关热处理手册中查到。但这些数据只能作为制定渗碳工艺时参考,实际生产时应通过试验进行修正。在渗碳温度(930±10)℃下,渗层深度为0.8~1.5mm内,可按渗碳速度为0.10~0.15mm/h估算渗碳保温时间,并由中间试棒检查结果,决定能否出炉。出炉后随箱冷却至300℃左右开箱,然后重新加热淬火。

固体渗碳的优点是不需专用渗碳设备,适应性强,生产成本低廉;缺点是加热时间长,生产效率低,劳动条件差,渗碳质量不易控制等,渗碳后很难进行直接淬火。

2.液体渗碳

液体渗碳是在能析出活性碳原子的盐浴中进行的渗碳方法。渗碳盐浴一般由三部分组成:第一部分是加热介质,通常用NaC1和BaCl2或NaC1和KCl混合盐;第二部分是活性碳原子提供物质,常用的是剧毒的NaCN或KCN,我国有的地区采用“603”渗碳剂,其配方是粒度为100目的木炭粉,5%NaCl,10%KCl,15%NaCO3和20%(NH2)CO2,达到原料无毒,但反应产物仍有毒;第三部分是催渗剂,常用的是占盐浴总量5%~30%的碳酸盐(Na2CO3或BaCO3)。催渗剂的作用是促进盐浴渗碳反应,产生更多的活性碳原子。

过去采用氰盐作为渗碳剂的液体渗碳(也称液体氰化),由于氰盐有剧毒,被淘汰后采用低氰盐浴渗碳和无毒液体渗碳,但其反应产物中仍含有毒的NaCN(约含0.5%),其使用受到限制。

液体渗碳速度和工件表面碳含量取决于盐浴温度及盐浴的活性。对于渗层薄及变形要求小的工件,可采用较低的渗碳温度(如850~900℃);渗层厚的,可采用910~940℃渗碳。渗碳保温时间由渗碳层深度决定。液体渗碳速度较快,如20CrMnTi在920~940℃渗碳时,保温2~3h,渗层深度可达到1.0~1.5mm。

由于渗碳过程中盐浴的渗碳活性逐渐降低,加之高温下挥发和工件淬火时带出部分盐使盐浴中的渗碳盐在工作过程中不断消耗,因此,在渗碳过程中应定期分析盐浴成分,补充新盐,及时捞渣,以保证盐浴的活性。液体渗碳工件在渗碳冷却或淬火后,应清除盐渍,以防止表面腐蚀。

液体渗碳的优点是加热均匀,速度快,渗速快,便于直接淬火;缺点是成本高,渗碳盐浴多数有毒,盐浴成分不易调整,碳势不易精确控制,易腐蚀零件,渗碳后工件清洗麻烦,劳动条件较差。

有关热处理工艺学的文章

但固体和液体的微观结构还有一些特殊的性质。从本质上说,非晶体是粘滞性极大的液体。这就是晶体与非晶体不相同的一个主要特征,它由各向的性质决定。晶体的微观结构在物理学中,根据单晶体外形规则性和物理性质的各向异性,人们一直设想晶体是由微粒子规则排列而成的。因此,利用X射线衍射方法能够“窥视”晶体内部的微观结构。因此,液体分子的这种近程有序而远程无序的微观结构,使它们具有宏观上的各向同性。......

2023-06-19

弹簧3的弹簧力较小,用于在比例电磁铁输出推力为零时克服摩擦力,确保阀芯关闭。与输入电信号成比例的电磁力与阀座孔口处的轴向液压力相平衡。压力反馈先导式比例减压阀级间动压反馈原理和前述溢流阀的相同。如本章4.2节所述,传统先导式压力阀的先导阀控制的是主阀上腔压力,先导阀所受弹簧力和主阀上腔的压力相平衡。控制特性一般有占总调节范围20%左右的零位死区,这是所有单向调节电液比例阀的共同特点。......

2023-06-15

关于高效液相色谱技术原理及应用的详细资料,读者可参阅相关专业书籍[26,27]。该方法的分离原理是基于液固分配色谱的分离过程,流动相为液体,固定相为固体吸附剂,根据物质吸附作用的不同来实现分离。本方法中,采用的检测器为DAD,它的作用原理与UVD类似,是基于被分析试样组分对特定波长紫外光的选择性吸收,组分浓度与吸光度的关系遵守朗伯比尔定律。......

2023-06-29

点接触式液位传感器用来测量固体微粒或液体的液位。桨轮式液位传感器通常用来进行微粒原料或高密度液体的液位检测。通常在流体表面非常平静的情况下选用浮筒式液位传感器。图4-44所示为一个容积式液位传感器。与浮筒式液位传感器相似,连杆随着液面的涨落而上升或下降,并触发开关。如果液体中有很多漂浮微粒,则需要使用第二个容积式液位传感器,浸入到更深的水位中以获得一个较准确的测量结果。......

2023-06-25

发酵液预处理的任务是分离发酵液和细胞,去除大部分杂质,破碎细胞释放胞内产物,对目标产物进行初步富集和分离。为了改善发酵液的过滤速率,通常在发酵液预处理过程中加入助滤剂。(二)发酵液固液分离技术固液分离是指将发酵液中的悬浮固体,如细胞菌体、细胞碎片以及蛋白质等沉淀物或它们的凝聚体分离除去,以得到清液和固态浓缩物。......

2023-11-18

(一)燃料种类根据燃料的状态不同,可分为固体、液体和气体燃料三类。由上述定义可知,高位热值与低位热值的差为单位燃料完全燃烧生成的水气化所吸收的热量。灰分含量多,会降低燃料的发热量,热损失增大。水分含量增加,会使燃料的热值降低,也不利于着火。......

2023-10-11

图4.1单向阀图4.2单向阀用于双泵系统1—液压泵;2—单向阀;3—溢流阀;4—滤油器2)单向阀的应用单向阀一般用于双泵系统。为解决这一问题,可将C 孔堵住,在D 腔开泄油孔将油液单独引回油箱,这种液控单向阀称为外泄式液控单向阀。因此,这种液控单向阀可用于压力较高的液压系统中。图4. 4为液控单向阀的图形符号。2)液控单向阀的应用液控单向阀用于液压缸的锁紧,如图4.5 所示。......

2023-06-18

精炼的目的是去除铝液中的气体(氢气)及夹杂物,提高纯净度。如式所述,溶入铝液的氢浓度与溶液表面上的氢分压服从亨利定律:式中 [%H]——铝液中氢的浓度;pH2——液面炉气中的氢分压。由上式可以看出,铝液温度下降或者减小炉气中的氢分压pH2都会降低合金液中的氢浓度。一般认为,铝液的除氢速度被氢在铝液中的扩散速度所限制。式就是铝液边界层扩散为限制性环节的除氢速度公式。......

2023-06-22

相关推荐