不同地点、不同时间进行的暴露试验研究表明,环境温度、湿度与SO2共同对锌腐蚀起作用,SO2污染是锌腐蚀的主要因素。工业城市大气以SO2污染为主;沿海地区海盐粒子是主要污染因素;森林和热带雨林地区空气洁净,锌腐蚀属于潮湿的大气腐蚀。对试验区域主要污染物SO2的监测结果表面,SO2浓度与材料腐蚀率成正比,地表SO2浓度较大,9m高度处浓度最小。......

2025-09-29

渗碳工件在经淬火和回火后,其组织和性能满足技术要求的前提是必须使工件具有合适的表面碳浓度、渗层深度和碳浓度梯度。

1.表面碳含量

渗碳工件的表面碳含量通常控制在0.7%~1.05%以内。若含量过高,则表面形成大块或网状碳化物,造成渗层的脆性增大而易在工作中发生剥落,同时残留奥氏体量增加,降低了工件的疲劳强度;若表面碳含量过低,则会使淬火后表面硬度不足,回火得到了硬度较低的回火马氏体,达不到所要求的高硬度和高耐磨性。为了综合考虑表面碳含量对渗碳工件力学性能的影响,渗碳时将其控制在一定范围内。一般情况下低碳钢为0.9%~1.05%,镍铬钢为0.7%~0.8%,低合金钢0.8%~0.9%。

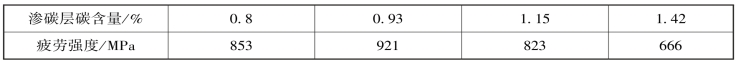

渗碳层的碳含量对疲劳强度的影响见表5-2。可以看出,疲劳强度随碳含量的增加而升高,在0.93%附近具有最大值,随后随碳含量的增加而降低。

表5-2 18CrMnMo钢渗碳层中不同碳含量对疲劳强度的影响

2.渗碳层深度

工程上的渗碳层深度指表面至规定碳含量处(一般为wC=0.4%)的垂直距离。渗碳层中碳含量由表及里逐渐降低,渗碳层深度对工件的力学性能有很大影响。渗碳层深度的增加会使渗碳时间延长。当气氛控制不稳定时,层深的增加往往伴随着表面碳含量的增加,对表层组织和性能会产生不良影响,同时对内应力的分布也会产生不利的影响,故渗碳层深度必须选择适当。在实际生产中综合考虑各种性能,总结出渗碳层深度(渗碳层总深度)和零件的断面尺寸有一定比例关系:

式中 δ——渗碳层厚度;

R——零件半径;

m——齿轮模数。(https://www.chuimin.cn)

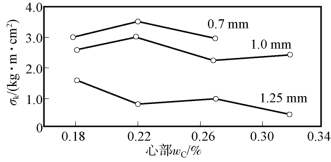

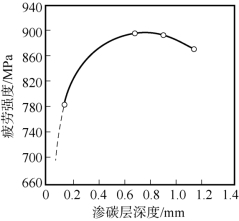

同时,某些零件的最佳渗碳层深度,可通过多次试验找出规律。渗碳层深度应根据工件的尺寸、工作条件和渗碳钢的化学成分决定,通常制定工艺的原则为:大工件渗碳层2~3mm,小截面及薄壁零件的渗碳层厚度小于其零件截面尺寸的20%。但对于特殊工件不受此限制,如大型滚动轴承渗碳层深度为4~10mm。渗层太薄、脆性大会引起表面压陷和剥落;渗层太厚会影响零件的抗冲击能力。图5-2为Cr-Mn-Mo钢的冲击值随渗碳层深度的增加而下降。渗层深度对疲劳性能也有影响,如图5-3所示,疲劳强度随渗层深度增加而提高,但渗层过深又会使疲劳强度下降。

图5-2 渗碳层深度对Cr-Mn-Mo钢冲击值影响

3.渗碳层碳浓度梯度

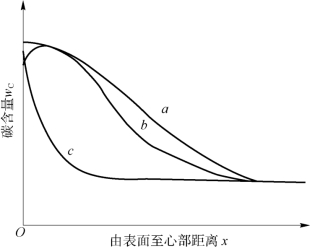

渗碳层碳含量分布图5-4是常见的三种渗碳层碳含量分布曲线。其中,曲线a碳含量分布较平缓,即碳含量梯度较小,而曲线c则较陡,碳含量梯度较大。通常希望获得曲线a所示的碳含量分布曲线,因为渗层碳含量下降得越平缓,则渗层与心部的结合越牢固,淬火后渗层的硬度梯度才不致过陡。曲线c由于渗层碳含量梯度过大,渗层与心部结合强度较低,对齿轮件易造成早期接触疲劳剥落。曲线b(因表面脱碳所致)会使表面由压应力变为拉应力,降低弯曲疲劳强度。为使渗层碳含量分布平缓,通常对过共析+共析层厚度进行控制,如碳钢规定此层厚度不小于总层深的75%。

渗层碳含量梯度可利用剥层化学分析法测试,但此法较麻烦,通常只在新钢种或新渗碳工艺试验时使用。

图5-3 渗层深度对疲劳强度的影响

图5-4 渗碳层碳含量分布曲线

a—合理的分布曲线;b,c—不合理的分布曲线

相关文章

不同地点、不同时间进行的暴露试验研究表明,环境温度、湿度与SO2共同对锌腐蚀起作用,SO2污染是锌腐蚀的主要因素。工业城市大气以SO2污染为主;沿海地区海盐粒子是主要污染因素;森林和热带雨林地区空气洁净,锌腐蚀属于潮湿的大气腐蚀。对试验区域主要污染物SO2的监测结果表面,SO2浓度与材料腐蚀率成正比,地表SO2浓度较大,9m高度处浓度最小。......

2025-09-29

对于抗干扰要求比较高的信号线,一般使用屏蔽电缆,为进一步提高抗干扰效果,大多数的屏蔽电缆内部都是双绞线方式布置。对于普通的商用项目,一般信号线使用普通的PVC电缆就可以了,但是串行通信线要使用屏蔽双绞线。对于公共交通型自动扶梯项目,一般信号线要使用低烟无卤电缆,对于需要特别防护的地方还要使用铠装电缆,如维修操纵开关盒。电缆是自动扶梯的重要组成部分,设计时要根据使用场合、信号特点及电流大小等仔细确认。......

2025-09-29

3 灰铸铁牌号本标准的材料牌号表示方法,符合GB/T5612的规定。注:1.当铸件壁厚超过300mm时,其力学性能由供需双方商定。......

2025-09-29

盐浴渗硼1)渗硼设备采用坩埚式盐浴炉,炉膛温度均匀性达到±15℃。渗硼后热处理的目的只是为了提高渗硼件的基体强度。②渗硼后淬火与回火。对心部强度要求较高的渗硼件,在渗硼后还需进行热处理。6)渗硼检测按照JB/T 7709—2007《渗硼层显微组织、硬度及层深检测方法》进行。2)固体渗硼应采用热装炉,避免700℃以下长时间加热。渗硼后的热处理及组织检测与盐浴渗硼工艺相同。......

2025-09-29

固体物质能自动把周围气体或液体分子、离子或活性原子吸引到固体表面上,这种现象称为固体的吸附。渗入元素的活性原子被工件表面吸附溶入或形成化合物,其他产物发生解吸,离开表面,通过界面层重新进入介质中。作热运动的CO分子不断冲刷钢件表面,当具有一定能量的CO分子冲入到Fe晶格表面原子的引力场范围之内时,将被铁表面晶格捕获而发生吸附。......

2025-09-29

我国高精度冷拔钢管通过最近30年的发展,制造水平完全能够达到国内油缸与气动行业需求,完全可以针对我们国家的具体材料研究情况,开发出高于国外标准内容的新规范。原来的国家标准对此是允许存在的。......

2025-09-29

(1)制造钢质气瓶的材料,应当是电炉或者氧气转炉冶炼的无时效镇静钢;(2)钢质无缝气瓶的材料,应当选用含碳量不大于 0.38%的优质碳锰钢、铬钼钢,其硫、磷含量应当分别不大于 0.010%和 0.015%,硫、磷总含量不大于0.020%;(3)钢质焊接气瓶用钢板,应当具有良好的压延加工和焊接性能,其含碳量不大于 0.20%,并且碳当量不大于 0.50%;硫、磷含量应当分别不大于 0.020%和0.......

2025-09-29

坝体上游面8m 范围为防渗区,是坝体防渗的关键部位。采用二级配碾压混凝土、上游面1m 厚变态混凝土和坝面喷涂水泥基渗透结晶型防水材料的综合防渗方式,同时该部位碾压混凝土施工时,每一碾压混凝土层在覆盖上一层碾压混凝土前,铺洒2mm 厚水泥粉煤灰净浆,水泥粉煤灰净浆水胶比应小于同部位碾压混凝土水胶比。合理安排防渗涂层施工,涂层养护开始的两昼夜内,避免受到暴风、曝晒、雨淋以及负温受冻。......

2025-09-29

相关推荐