当激光束移开加热表面后,该处的热量便迅速传导至表面上的其余冷态部分,即相当于自行激冷淬火,而无须采取别的急冷措施。与普通热处理相比,激光加热表面淬火具有以下特点。激光加热表面淬火最大的不足是激光发生器价格昂贵。因为激光加热表面淬火具备以上优点,因此虽然开发时间较短,但进展较快,已在一些机械产品的生产中获得成功应用,如变速箱齿轮、发动机气缸套、轴承圈和导轨等。......

2023-06-24

电子束加热表面淬火是将工件放置在高能密度的电子枪下,保持一定的真空度,用电子束流轰击工件的表面,在极短的时间内,使其表面加热,靠工件自身快速冷却进行淬火。

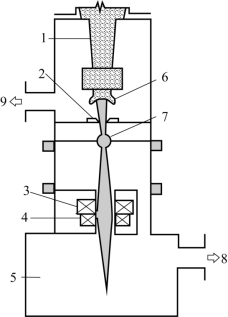

电子束加热表面淬火的淬火装置如图4-23所示。这种装置的主要部件是电子束。电子束和零件装在真空容器内,而被处理的工件处于空气或惰性气体的工作室内。高能量的电子束撞击工件表面,在与金属原子碰撞时,电子释放出大量的能量,被撞击的工件表面被迅速加热。穿透速度取决于电子束的能量和电子束轰击工件表面的时间。

图4-23 电子束表面淬火装置示意

1—高压绝缘件;2—阳极;3—磁透镜;4—偏转线圈;5—工作室;6—电子束;7—圆柱阀;8—局部真空;9—真空

电子束加热表面淬火的工艺参数。

(1)能量密度:电子束光点的能量密度可以用电磁方法调整电子束焦距来控制。电子束光点越小,能量密度越大。散焦的电子束使零件表面迅速加热,加热的温度由电子束扫描速度决定。如果停留时间太长,除非热量能以某种方式传出去,否则将会使被射击的零件表面发生熔化。实际生产中电子束光点的能量密度一般为30~120kW/cm2。

(2)入射角:对处理工件孔内表面加热来说,加热受到限制,需要有一定的入射角,入射角一般选择25°~30°,可以照射到零件内径原来看不见的地方,使零件被加热。对这类零件加热时间略有延长,但不超过几秒钟。采用偏转线圈能使电子束转向45°~90°,以照射那些根本照射不到的表面。

(3)聚焦点的直径:电子束采用“微聚焦”,并以高速扫射加热表面,使工件表面产生预期的均匀分布能量。用于电子束加热表面淬火时,聚焦点直径一般不大于2mm。

(4)扫描速度。电子束的扫描速度对工件的加热速度与加热深度有很大的影响。扫描速度一般为10~500m/s。

电子束加热表面淬火的特点。

(1)加热速度极快,消耗能量少。

(2)无氧化、无脱碳,不影响零件表面粗糙度,处理后的工件表面呈白色。

(3)变形小,处理后不需要再进行精加工,可以直接装配使用。

(4)零件局部淬火部分的形状不受限制,即使是深孔底部和狭小的沟槽内部也能进行表面淬火。

(5)不需要冷却和加热介质,有利于环境保护。

(6)操作简单,可在生产线上应用。

电子束加热表面淬火也存在不足,淬火装置比较复杂,设备成本较高。

有关热处理工艺学的文章

当激光束移开加热表面后,该处的热量便迅速传导至表面上的其余冷态部分,即相当于自行激冷淬火,而无须采取别的急冷措施。与普通热处理相比,激光加热表面淬火具有以下特点。激光加热表面淬火最大的不足是激光发生器价格昂贵。因为激光加热表面淬火具备以上优点,因此虽然开发时间较短,但进展较快,已在一些机械产品的生产中获得成功应用,如变速箱齿轮、发动机气缸套、轴承圈和导轨等。......

2023-06-24

目前,生产中常用的有感应加热表面淬火和火焰加热表面淬火两种方法。高频感应加热表面淬火常用电流频率为80~1 000 kHz,可获得的表面硬化层深度为0.5~2 mm,主要用于中小模数齿轮和小轴的表面淬火。工频感应加热表面淬火常用电流频率为50 Hz,可获得10~15 mm的硬化层,适用于大直径钢材的穿透加热及要求淬硬层深的大工件的表面淬火。......

2023-06-24

根据电流频率的不同,可将感应加热表面淬火分为三类。工频感应加热表面淬火:常用电流频率为50Hz,可获得10~15mm以上的硬化层深度,适用于大直径钢材的穿透加热及要求淬硬层深的大尺寸工件的表面淬火。对细、薄工件或合金钢齿轮,为减少变形、开裂,可将感应器与工件同时放入油槽中加热,断电后冷却,这种方法称为埋油淬火法。......

2023-06-24

3)摆动火焰淬火零件放在淬火台架上,喷嘴在需要加热的零件表面上来回摆动,使其加热到淬火温度,采用与同时加热淬火法一样的冷却方式淬火。因此,对于规定淬火深度的火焰加热表面淬火,工件表面加热温度应该高一......

2023-06-24

表面淬火前的预备热处理一般是调质或正火,对性能要求较高的工件采用调质处理,对要求低的工件采用正火处理。预备热处理一定要严格控制表面脱碳,以免降低表面淬火硬度。其目的是降低残余应力和脆性,而又不致降低硬度,一般采用的回火方式有炉中回火、自回火和感应加热回火。......

2023-06-24

炉区的主要设备与设施为装出钢机、装出料炉门、步进梁式加热炉本体、出料机、空煤气管道系统及放散系统、水冷系统、排烟系统、操作及检修平台、汽化冷却系统以及仪表电控系统等。步进梁的原始位置设在后下位。图9-2 步进梁矩形轨迹运行图......

2023-06-15

图4-2-21所示为典型的真空电子束焊机,主要包括主机、高压油箱、控制柜、真空系统及监控系统几个部分。图4-2-21 电子束焊机结构框图控制柜 内置高压电源控制、阴极加热电源控制、束流(栅偏压)控制、束流聚焦控制、束流偏转扫描控制以及真空控制元件和工件传动控制装置的电气控制等。电子枪结构 电子枪是电子束焊机的核心装置,有以下四个主要功能:1)阴极发射电子。......

2023-06-26

对食品进行加热杀菌的方法有很多,主要有常压杀菌、加压杀菌、超高温瞬间杀菌、微波杀菌、远红外线加热杀菌和欧姆杀菌等。加热杀菌会破坏食品中的营养成分,这是其不足之处。鲜 牛 奶市场上的奶制品,大致可分为三大类:巴氏消毒奶 以生鲜奶为原料,采用低强度热处理,用巴氏消毒法杀菌,全程在4℃~10℃条件下冷藏,能最大限度地保留牛奶中的营养成分。......

2023-07-04

相关推荐