线材火焰喷涂是采用氧-乙炔燃烧火焰作热源,喷涂材料为线材的热喷涂方法。当火焰为中性焰时,焰流温度约为3050℃,适于喷涂各种合金。......

2023-06-18

1.火焰加热表面淬火的特点

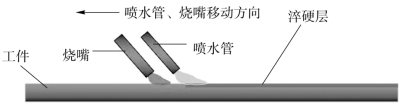

火焰加热表面淬火是利用氧—乙炔气体或其他可燃气体(如天然气、焦炉煤气、石油气等)以一定比例混合进行燃烧,形成强烈的高温火焰,将零件表层迅速加热至淬火温度,然后急速冷却(冷却介质最常用的是水,也可以用乳化液),使表面获得要求的硬度和一定的硬化层深度,而中心保持原有组织的一种表面淬火方法,如图4-21所示。

图4-21 火焰加热表面淬火示意

火焰加热表面淬火的特点如下。

(1)火焰加热的设备简单,使用方便,设备投资少;

(2)设备体积小,可以灵活搬动,使用非常方便,不受被加热零件体积大小的限制;

(3)操作简便,既可以用于小型零件,又可以用于大型零件;既可以用于单一品种的热处理,又可以用于多品种批量生产的热处理。特别是局部表面淬火的零件,使用火焰加热表面淬火,操作工艺容易掌握,成本低,生产效率高;

(4)火焰加热温度高、加热快、所需加热时间短,因而热量由表面向内部传播的深度浅,所以适合处理硬化层较浅的零件,但零件容易过热,故操作时必须加以注意;

(5)淬火后表面清洁,无氧化、脱碳现象,同时零件的变形也较小;

(6)火焰加热时,表面温度不易测量,同时表面淬火过程硬化层深度不易控制;

(7)火焰加热表面淬火的质量有许多影响因素,难以控制,因此被处理的零件质量不稳定。

2.火焰加热方法

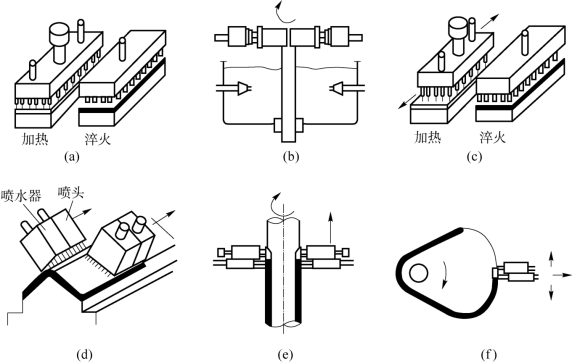

1)同时加热淬火法

被处理工件与喷嘴都不动,零件放在淬火工作台上加热到淬火温度后,关闭气体,移开火焰喷嘴,喷冷却液立即冷却。这种方法适用于较大批量生产和淬火部位不大的零件的局部表面淬火,喷嘴尺寸应与零件局部淬火形状相配合,便于实现自动化,如图4-22(a)所示。

2)旋转火焰淬火法

利用一个或两个不移动的火焰喷嘴,对以一定速度绕轴旋转的零件表面加热,达到淬火温度后,关闭气体,喷水冷却。此法适用于处理宽度和直径不太大的圆柱和圆盘形零件,如小型的曲轴轴颈和模数m<4mm的齿轮表面淬火,如图4-22(b)所示。

3)摆动火焰淬火

零件放在淬火台架上,喷嘴在需要加热的零件表面上来回摆动,使其加热到淬火温度,采用与同时加热淬火法一样的冷却方式淬火。此法适用于淬硬层面积较大、淬硬层深度较深的工件,如图4-22(c)所示。

4)连续移动火焰淬火法(推进式淬火法)

火焰喷嘴和喷液器沿着工件表面需要淬火的部位,以一定速度(60~300mm/min)移动,火焰喷嘴加热表面,接着喷液器进行喷液冷却。此法能获得一条淬火带,适用于处理硬化区大的零件,如长形平面零件,导轨、机床床身的滑动槽等,如图4-22(d)所示。

5)旋转连续淬火法

利用火焰喷嘴与喷液器相对被淬火零件的中心做平行直线运动,零件以一定速度(75~150r/min)绕轴旋转,连续进行加热和冷却。这种方法适用于处理直径与长度大的零件,如长轴类零件的表面淬火,如图4-22(e)所示。

(6)周边连续淬火法

利用火焰喷嘴与喷液器沿着淬火零件的周边做曲线运动来加热和冷却零件。这种方法适用于处理大型曲面盘等零件的表面淬火,如图4-22(f)所示。

图4-22 火焰表面淬火操作方法

(a)同时加热淬火;(b)旋转火焰淬火;(c)摆动火焰淬火;(d)推进式淬火;(e)旋转连续淬火;(f)周边连续淬火

3.火焰加热表面淬火工艺规范

火焰加热表面淬火加热速度比较快,奥氏体化温度向高温方向推移。但火焰加热工件内部温度分布曲线比较平缓,这是由热传导所决定的(不同于感应加热)。因此,对于规定淬火深度的火焰加热表面淬火,工件表面加热温度应该高一些。不同材料的火焰加热淬火温度要比普通淬火温度高20~30℃。火焰加热表面淬火适用的钢种比感应加热表面淬火更为广泛。

由于火焰加热表面淬火具有较快的加热速度,因此对工件最好是先进行正火或调质处理,以获得细粒状或细片状珠光体。

在加热深度较大的情况下,急热又急冷易引起火焰淬火过程中工件发生开裂。进行预热可以缓和急速加热并利用工件内部残留热量减慢冷却速度,这对防止缺陷具有良好的效果。对于连续法,可采取在加热烧嘴前加预热烧嘴的方法。

在加热过程中,工件表面与烧嘴之间的距离应保持固定,以保证加热温度的均匀,火焰最高温度区在距焰心顶2~3mm处,工件表面离这个部位的远近直接影响工件表面的加热速度。火焰喷嘴与零件之间的距离一般保持在6~8mm,当工件的截面大、碳含量低时,这个距离可适当减小;若工件的截面小、碳含量高,这个距离则适当增加。

采用连续加热淬火时,根据钢的淬透性,烧嘴孔与淬火喷水孔间的距离可在10~25mm之间调整。为了使水花不溅在焰心处,喷出的水柱应后倾10°~30°,烧嘴孔与喷水孔间应设挡板。

影响火焰加热表面淬火质量的因素。

(1)火焰形状与喷嘴结构有关,为了使加热区温度均匀,通常采用多头喷嘴以达到淬火表面温度合理分布,确定火焰最佳形式。

(2)火焰喷嘴与零件表面距离要适当。过大则加热温度不足,过小则会造成过热。

(3)火焰喷嘴与零件相对移动速度。硬化层深度要求较深,则相对移动速度应小;反之,相对移动速度应大,通常在50~300mm/min。

(4)火焰喷嘴与喷液器间的距离。火焰喷嘴与喷液器间的距离太近,有可能喷到火焰上,造成火焰熄灭,影响加热;距离太远,零件加热可能不足。

有关热处理工艺学的文章

目前,生产中常用的有感应加热表面淬火和火焰加热表面淬火两种方法。高频感应加热表面淬火常用电流频率为80~1 000 kHz,可获得的表面硬化层深度为0.5~2 mm,主要用于中小模数齿轮和小轴的表面淬火。工频感应加热表面淬火常用电流频率为50 Hz,可获得10~15 mm的硬化层,适用于大直径钢材的穿透加热及要求淬硬层深的大工件的表面淬火。......

2023-06-24

棒材火焰喷涂是采用氧-乙炔燃烧火焰作热源,喷涂材料为棒材的热喷涂方法。70年代中后期,随着等离子喷涂技术在我国的推广,陶瓷棒材火焰喷涂技术逐渐退出应用。除喷枪在结构上有些差别外,其他各系统与线材火焰喷涂基本相同。......

2023-06-18

图2-14 JP-5000型高速火焰喷枪结构2.设备构成高速火焰喷涂设备一般由喷枪、送粉器、控制系统、喷枪冷却系统、气体供应系统五部分构成。用于高速火焰喷涂的粉末粒度一般为10~45μm,属于细粒度粉末。高速火焰喷涂时,首先应按照设备的规定要求确定氧气和燃气的流量,以保证喷枪焰流达到设计的功率水平。......

2023-06-18

当激光束移开加热表面后,该处的热量便迅速传导至表面上的其余冷态部分,即相当于自行激冷淬火,而无须采取别的急冷措施。与普通热处理相比,激光加热表面淬火具有以下特点。激光加热表面淬火最大的不足是激光发生器价格昂贵。因为激光加热表面淬火具备以上优点,因此虽然开发时间较短,但进展较快,已在一些机械产品的生产中获得成功应用,如变速箱齿轮、发动机气缸套、轴承圈和导轨等。......

2023-06-24

火焰钎焊夹具应能适应钎焊组件加热后的膨胀。火焰钎焊中常用的钎料系统是BAg、BCuP和RBCuZn。尽量不要把火焰直接作用在钎料上以及缝隙处的钎剂上,直接加热钎焊材料容易使它们过热、出现烟气,甚至导致钎焊材料失效。......

2023-06-26

电子束加热表面淬火是将工件放置在高能密度的电子枪下,保持一定的真空度,用电子束流轰击工件的表面,在极短的时间内,使其表面加热,靠工件自身快速冷却进行淬火。电子束加热表面淬火的淬火装置如图4-23所示。用于电子束加热表面淬火时,聚焦点直径一般不大于2mm。电子束加热表面淬火的特点。电子束加热表面淬火也存在不足,淬火装置比较复杂,设备成本较高。......

2023-06-24

相关推荐