我们把构件在外载荷作用下能够满足强度、刚度和稳定性要求的能力,称为构件承载能力。一般将实际材料看作是连续、均匀和各向同性的可变形固体。构件在工作时的受载荷情况各不相同,受载后产生的变形也随之而异。......

2023-06-26

虽然表面淬火有上述优点,但使用不当也会带来相反效果。例如,淬硬层深度选择不当,或局部表面淬火硬化层分布不当,均可在局部地方引起应力集中而破坏工件。

1.表面淬火硬化层与工件负载时应力分布的匹配

设有一传动轴,承受扭矩,其截面上剪切应力如图4-12直线1所示。设表面淬火强化后其沿截面各点强度如图中曲线2所示,则曲线1与2交于X和Z点。曲线2的XYZ线段位于曲线1下方,即此处屈服强度低于该轴负载时所产生的应力,则此处将发生屈服。尤其在Y点处,应力与材料强度差值最大,可能在此处发生破坏。如果淬硬层深度增加,如曲线3所示,此时材料各点强度均大于承载时应力值,故不会破坏。因此表面淬火淬硬层深度必须与承载相匹配。

图4-12 表面强化与承载应力匹配示意

1—工件负载时应力分布;2—浅层淬火时沿截面各点屈服强度;3—深层淬火时沿截面各点屈服强度

2.表面淬硬层深度与工件内残余应力的关系

表面淬火时由于仅表面加热,仅表面发生胀缩,故表面将承受压应力。淬火冷却时表面热应力为拉应力,而表面组织应力为压应力,二者叠加结果,表面残余应力为压应力,如图4-13所示。这种内应力是由表面部分加热和冷却时的胀缩和组织转变时的比容变化所致,显然其应力大小及分布与淬硬层深度有关。

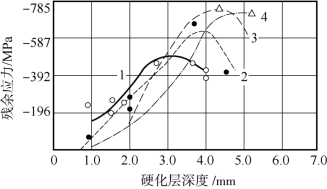

试验表明,在工件直径一定的情况下,随着硬化层深度的增厚,表面残余压应力先增大,达到一定值后,若再继续增加硬化层深度,表面残余压应力反而减小,如图4-14所示。

图4-13 表面淬火时残余应力分布

(a)热应力;(b)组织应力;(c)合应力

图4-14 不同钢材硬化层深度与最大残余压应力的关系(中空试样,外径66mm,内径49mm)

1—45;2—18Cr2Ni4W;3—40CrMnMo;4—40CrNiMo

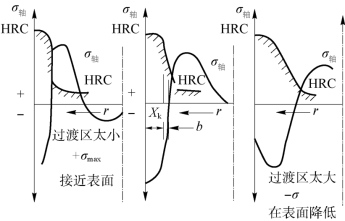

残余应力还与沿淬火层由表及里的硬度分布有关,即与马氏体层的深度、过渡区的宽度及工件截面尺寸之间的比例有关。图4-15为淬硬层(图中之Xk)与非淬硬层交界处硬度降落的陡峭程度(直接影响过渡区宽度)与残余应力分布关系示意图。由图可见,过渡区硬度降落越陡,表面压应力虽较大,但紧靠过渡区的张应力峰值也最大;过渡区硬度降落越平缓,过渡区越宽,张应力峰值内移且减小,但残余压应力也减小。张应力峰值过大,不仅可能引起残余变形,而且当工件承载时,与负载所引起的相同符号应力叠加后导致破坏,因此要充分注意。

图4-15 残余应力与过渡区宽度的关系

残余应力的分布还和钢中碳含量有关。因为碳含量越高,马氏体比容越大,组织应力越显著,在表面淬火条件下,残余压应力越大。

可见,对每一个具体零件来说,都有一个合适的淬硬层深度及过渡区宽度。这时在静载荷下,不至于有局部地区的屈服强度低于零件工作应力,表面有足够大的残余压应力,而又不至于有太靠近表面的过高张应力峰值。对高频表面淬火而言,中、小尺寸零件淬硬层深度为工件半径的10%~20%,而过渡区的宽度为淬硬层深度的25%~30%,实践证明较为合适。

3.硬化层分布对工件承载能力的影响

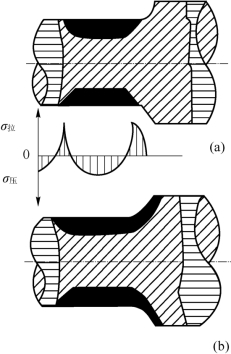

当工件进行局部表面淬火时,存在着淬火区段与非淬火区段间的过渡问题。图4-16为直径65mm圆柱经局部表面淬火后的硬度和残余应力分布。由图可见,在离淬硬层一定距离外存在着拉应力峰值,若和外加载荷所产生的应力叠加,特别是在截面突变区,很可能导致工件破坏。为了避免这种现象发生,要尽量避免在危险断面处出现淬硬层的过渡。如图4-17所示两种淬硬层的分布,正确者应采用图4-17(b)的淬硬层分布。

图4-16 局部淬火的圆柱形工件表面上的硬度和残余应力分布

图4-17 轴径表面淬火后淬硬层及应力分布

(a)轴肩未硬化;(b)轴肩已硬化

有关热处理工艺学的文章

我们把构件在外载荷作用下能够满足强度、刚度和稳定性要求的能力,称为构件承载能力。一般将实际材料看作是连续、均匀和各向同性的可变形固体。构件在工作时的受载荷情况各不相同,受载后产生的变形也随之而异。......

2023-06-26

因为滚子轴承中,寿命与载荷的10次方有关,而载荷又3与接触应力的平方有关,所以边缘应力对滚子轴承的承载能力影响很大。经过修正接触母线的滚子轴承,只能在一定的载荷范围内消除边缘应力。当作用于轴承上的载荷超过此载荷时,边缘应力将重新发生。当接触椭圆长轴在2a﹥1.5lwe时称为线接触。......

2023-06-26

选取h时应考虑风压波动的影响,当风压临时增大,炉渣不会从过桥处随铁液流出。图2-65 炉后排渣,炉前连续出铁装置1—风口 2—出铁槽 3—残铁口 4—过桥 5—渣口这里的关键是选取合适的渣层厚度和铁液深度。这种分渣器的结构过于庞大,易造成铁液降温,故适用于大型连续生产的冲天炉。......

2023-06-24

图3.9是围岩塑性区随层厚的变化情况,由图可见,层厚对围岩塑性区大小和分布形状有影响,随层厚增加塑性区范围减少,两侧边墙处的塑性区减少尤其明显。图3.7不同岩层倾角时围岩塑性区分布图3.8围岩变形随层厚的变化曲线图3.9不同层厚围岩塑性区层状岩体的破坏类型有4种:张拉断裂、剪切断裂、塑性滑移和剪张断裂。如果知道层状岩体节理面的内摩擦角,则可根据公式(3.1)计算最有可能使岩体沿层面滑动的倾角。......

2023-09-21

如图2-5中,工件旋转一周的时间,刀具正好从位置Ⅰ移到Ⅱ,切下Ⅰ与Ⅱ之间的工件材料层,四边形ABCD称为切削层公称横截面积。切削层实际横截面积是四边形ABCE,AED为残留在已加工表面上的横截面积,它直接影响已加工表面的表面粗糙度。图2-5切削层参数切削层形状、尺寸直接影响着切削过程的变形、刀具承受的负荷以及刀具的磨损。......

2023-07-01

表2-10 向心轴承JrJr与载荷分布参数T的关系也可由图2-22中查出。再由径向游隙Gr的数值计算出载荷分布范围角,最后计算出作用于每个滚动体上的载荷数值。Gr=0 Qmax=1.43kNGr=0.025mm Qmax=1.647kNGr=0.050mm Qmax=1.833kN而球轴承寿命与最大滚动体载荷的三次方成反比,因此,轴承中径向游隙的大小对轴承寿命的影响是很大的。......

2023-06-26

轴承所承受的载荷,主要与各类传动中的作用力有关。从动轮的轴向力方向与主动齿轮相反。图2-58 直齿圆锥齿轮传动图2-59 斜齿圆锥齿轮传动在计算斜齿圆锥齿轮传动的向心力Fs和轴向力FA时必须首先规定如何确定螺旋角的方向及齿轮的旋转方向。因此带作用于轴上的向心力Fs与初拉力、包角和转速有关。......

2023-06-26

相关推荐