影响打浆的工艺参数很多,如打浆比压,刀间距,打浆时间,浆料浓度,浆料性质,刀的特性,打浆温度,纸料pH及添加物等。打浆比压是决定打浆效率的主要因素,增加比压有利于纤维的切断,打浆速度加快,切断多、压溃多,整根纤维所占的百分比减少。一般要求打浆温度不超过45℃,温度过高时应考虑采取降温措施。因此,通过量是连续打浆设备控制打浆质量的因素之一。纸料组成中长短纤维的配比,也是影响打浆和成纸强度的一个因素。......

2023-06-23

1.表面硬度

快速加热,激冷淬火后的工件表面硬度比普通加热淬火高。例如,激光表面淬火的45钢硬度比普通淬火的硬度高4HRC;高频加热喷射淬火的工件表面硬度比普通淬火高2~6HRC,如图4-9所示。这与加热速度快、奥氏体晶粒细小、亚结构细化,并且存在高的残余压应力有关。

2.耐磨性

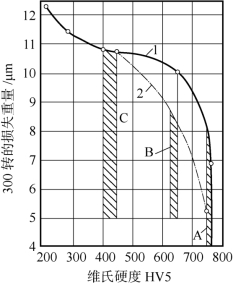

快速加热表面淬火后工件的耐磨性比普通淬火高,这也与其奥氏体晶粒细化、得到马氏体组织极为细小、碳化物弥散度较高,以及表面压应力状态等因素有关。这些都将提高工件抗咬合磨损及抗疲劳磨损的能力。图4-10为45钢经不同淬火处理状态的工件的平均磨损情况,从图中可以看出,在300转的摩擦条件下,感应加热表面淬火后以及表面淬火+低温回火后的工件磨损失重都比普通淬火件低,耐磨性高。

图4-9 高频淬火与普通淬火后硬度比较

图4-10 45钢淬火工件的平均磨损

1—炉中加热淬火;2—感应加热淬火

A—淬火,没有回火;B—淬火+200℃回火;C—淬火+400℃回火

3.疲劳强度

表面淬火可以显著地提高零件的抗疲劳性能。例如,40Cr钢,调质加表面淬火(淬硬层深度0.9mm)的疲劳极限为324MPa,而调质处理的仅为235MPa。表面淬火还可显著地降低疲劳试验时的缺口敏感性。表面淬火提高疲劳强度的原因,除了由于表层本身的强度增大外,还与表层形成很大的残余压应力有关。残余压应力越大,抗疲劳性越高。淬硬层过深会降低表面的残余压应力,只有选择最佳的淬硬层深度才能获得最佳的疲劳性能,如图4-11所示。

图4-11 wC=0.74%的钢淬硬层深度对疲劳断裂次数的影响

[试样10mm,曲线上数字为在试棒表面作用的交变应力大小(MPa)]

若硬化区分布不合理,如过渡层在工作长度内露出表面,此处就往往成为疲劳断裂的起源,其结果将使疲劳寿命比不经表面淬火的工件还要低。

有关热处理工艺学的文章

影响打浆的工艺参数很多,如打浆比压,刀间距,打浆时间,浆料浓度,浆料性质,刀的特性,打浆温度,纸料pH及添加物等。打浆比压是决定打浆效率的主要因素,增加比压有利于纤维的切断,打浆速度加快,切断多、压溃多,整根纤维所占的百分比减少。一般要求打浆温度不超过45℃,温度过高时应考虑采取降温措施。因此,通过量是连续打浆设备控制打浆质量的因素之一。纸料组成中长短纤维的配比,也是影响打浆和成纸强度的一个因素。......

2023-06-23

工程建设不仅很大程度上解决了生产、生活用水,而且促进了林果业、绿色养殖业的发展,改变了京郊山区传统的以种植业为主的农业生产结构。山区特色的生态旅游业从无到有,从小到大,产业结构得到优化并向多元化方向发展。目前,在水利富民综合开发工程的支撑下,山区基本形成了以特色林果业、绿色养殖业和生态旅游业这三大主导产业为主的农村产业结构,大大推进了农业经济的发展。......

2023-06-19

城市品牌的建构与发展是一个历史过程,城市品牌是城市在漫长的发展过程中形成的历史传统、文化积淀,以及适应特殊自然环境而具有的城市肌理所共同构筑的、具有独特性的城市文化符号。城市品牌的重要构成和支撑是城市的历史文化,是城市鲜明的文化特色和地方色彩。依靠传统产业、传统商业模式以及自然和文化资源等支撑的城市,在新的转型面前正在失去其既有的各种优势,以往显赫的城市品牌也逐渐失去影响力。......

2023-07-18

4)顶层墙体有门窗等洞口时,在过梁上的水平灰缝内设置2~3道焊接钢筋网片或2根直径6mm钢筋,焊接钢筋网片或钢筋应伸入洞口两端墙内不小于600mm。6)对顶层墙体施加竖向预应力。......

2023-08-28

胶结蜂窝夹层结构是一种用于特殊结构的复合材料。蜂窝夹层结构除具有上述优点外,还具有隔音、隔热、减振等特性。近年来,蜂窝夹层结构在建筑、汽车、电子和电气等行业的应用也有了很大的发展。由于蜂窝夹层结构能够最大限度地利用材料,并具有很多优异的性能,因此,今后蜂窝夹层结构的应用必将会更加广泛。图5-5蜂窝夹层结构示意图蜂窝芯通常是用铝箔、纸等粘接制成的。......

2023-07-18

图3-1用几何图形显示了论文的常规结构,IMRaD部分组成了原创研究论文的主体,主体的各个组成部分分别用一个四边形表示。显然,IMRaD结构有两个主要特点:[7,8]顶与底两个四边形的相互对称以及四边形宽度的变化。我们注意到,IMRaD结构图形的顶部比较宽,向中心论文报道部分逐渐变窄,然后趋近底部时再次变宽,而且IMRaD结构的顶部与底部的两个梯形呈现镜面对称。报道的内容要尽可能完全而详尽。......

2023-07-08

热固性树脂加热成形后转变为不溶、不熔的网状结构,不能二次加工,环氧树脂、酚醛树脂、聚酯树脂、聚酰亚胺树脂、双马树脂等都属于热固性树脂基体材料。......

2023-07-18

其中,1级表示该涂层的耐磨损性能或耐蚀性最差,10级表示该涂层的耐磨损性能或耐蚀性最优。表4-23 耐磨涂层喷涂材料选择表依据耐磨涂层使用环境的差异,应选择不同的喷涂材料及喷涂工艺。......

2023-06-18

相关推荐