供齿轮淬火时参考。齿轮淬火的冷却方式如图3-14所示,中碳钢经最佳亚温淬火处理与调质处理后的性能对比见表3-39。表3-40 常用水溶液淬火冷却介质(配方)及其应用效果(续)3.齿轮的分级淬火工艺为了尽可能降低淬火时产生的内应力,常借助奥氏体等温转变来进行各种类型的分级和等温淬火,以减少齿轮淬火畸变。齿轮在等温淬火后不需再进行回火。图3-15 常用的球墨铸铁等温淬火工艺曲线图3-16 球墨铸铁齿轮等温淬火工艺曲线2)检验结果。......

2023-06-29

数字化淬火冷却控制技术(ATQ),是指通过计算机模拟确定工艺,并在计算机控制下的淬火冷却设备上采用预冷与水、空气交替控时冷却的方法,实现对于用传统工艺和其他介质难以达到要求的工件的淬火。

大型塑料模具钢模块,如P20钢(3Cr2Mo)20t、718钢(3Cr2NiMo)20~30t,其整体硬度要求为280~325HBW(29~35HRC),同一截面硬度差≤3HRC,采用常规的整体淬火工艺很难达到要求;42CrMo钢轴类件,尺寸为直径(300~500)mm×(4000~7000)mm,采用油淬时力学性能达不到要求,采用水淬时开裂;42CrMo4钢(依据作废标准,相当于42CrMo)船用曲轴,长度为4000~6500mm,主轴直径为200~350mm,淬火时法兰表面、法兰尖角、法兰与主轴颈的过渡圆角,以及曲柄斜面等部位易产生开裂。采用数字化淬火冷却控制技术,可解决上述问题。

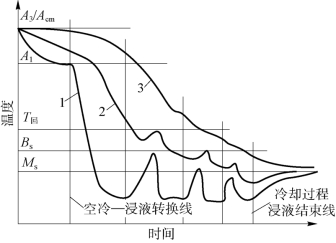

数字化淬火冷却控制技术的核心是采用计算机模拟技术,确定淬火冷却工艺。其原理如下:图3-40为模块的表层、次表层和心部在水与空气为介质的交替淬火冷却过程中各部位的冷却曲线。淬火冷却分三阶段进行。在预冷阶段,模块采取空冷的方式缓慢冷却,直到模块表面冷却到A1以上或以下的某一温度区间,其结果是减少了模块的热容量,加速了第二阶段的冷却效果。在水空交替淬火冷却阶段,采用快冷(水冷)与慢冷(空冷)交替的方式进行,模块在第1次水淬过程中,表层快冷到Ms点以下某一温度并保持一定时间后,在表层获得部分马氏体;模块在第1次空冷过程中,次表层的热量传向表层,使表层的温度升高,结果是表层刚刚转变的马氏体发生自回火使表层的韧性和应力状态得到调整,避免了表层马氏体组织产生开裂。然后再重复水与空气的交替淬火过程,直到模块某一部分的温度或组织达到要求。完成后,将模块放置在空气中自然冷却,直到模块的心部温度低于某一值后进行回火。

图3-40 交替淬火冷却过程中各部位的冷却曲线

1—表层冷却曲线;2—次表层冷却曲线;3—心部冷却曲线

注:T3/Acm—奥氏体化温度;A1—共析温度;T回—回火温度;Bs—贝氏体转变开始温度;Ms—马氏体转变开始温度

例如,对于主轴径220mm的曲轴(长度为4000~6500mm),采用ATQ技术淬火回火后的检测结果表明力学性能达到了要求,并且无开裂情况,同时曲轴淬火后不需要矫正即可以加工出成品。

有关热处理工艺学的文章

供齿轮淬火时参考。齿轮淬火的冷却方式如图3-14所示,中碳钢经最佳亚温淬火处理与调质处理后的性能对比见表3-39。表3-40 常用水溶液淬火冷却介质(配方)及其应用效果(续)3.齿轮的分级淬火工艺为了尽可能降低淬火时产生的内应力,常借助奥氏体等温转变来进行各种类型的分级和等温淬火,以减少齿轮淬火畸变。齿轮在等温淬火后不需再进行回火。图3-15 常用的球墨铸铁等温淬火工艺曲线图3-16 球墨铸铁齿轮等温淬火工艺曲线2)检验结果。......

2023-06-29

淬火冷却介质是为实现淬火目的而使用的冷却介质。因为工件淬火时温度很高,高温工件放入低温液态介质中,不仅发生传热作用,还可能引起淬火冷却介质的物态变化。在水和水基淬火冷却介质中淬火的主要危险是淬裂,而降低水和水基淬火冷却介质的300℃时冷却速度则可以减小这种危险。......

2023-06-24

淬火工艺中冷却是非常关键的工序,淬火工艺中所采用的冷却介质称为淬火介质。因此,从淬火冷却过程对淬火介质的要求来看,淬火介质应当具有在中温时冷却快、低温时冷却慢的特性,图7-5即为符合这种特性的理想的淬火介质的冷却曲线。中温区域也称为淬火临界温度区域,低温区域又称为淬火危险温度区域。热处理工作者对淬火介质进行了广泛深入的研究,获得了种类繁多的淬火介质以适应与不同材料、不同淬火工艺要求的需要。......

2023-06-24

图7-7所示为双频感应淬火的几种齿轮仿形硬化层分布。东风汽车公司对材料为45钢、模数为3mm的齿轮进行双频感应淬火时,能够得到沿齿廓均匀分布的淬硬层,淬硬层深为0.8mm时具有最佳弯曲疲劳性能,与SCM420钢渗碳齿轮疲劳性能基本相当,疲劳极限可以达到1450MPa。例如,齿高为4.7mm,当齿根硬化层深度为0.55mm时,双频感应淬火的齿顶硬化层深度为1.54mm,仿形率为67.2%。......

2023-06-29

本表以15%含量定级别,这基本上是各种PAG淬火冷却介质可能达到的最低级别。对渗碳淬火齿轮一般可按照淬透性、尺寸、热处理工艺类型选择淬火冷却介质。齿轮淬火冷却介质的选择见表2-48。齿轮常用热处理淬火油的分类 齿轮常用热处理淬火油的分类、性能特点及适用范围见表2-57。......

2023-06-29

工件的热量主要是靠介质的汽化和介质的吸热升温带走的。属于这类淬火介质的有水、水溶液和油等。在这类淬火介质冷却时将经历三个阶段,即蒸汽膜阶段、沸腾阶段和对流阶段,如图3-3所示。......

2023-06-24

TIG焊一般采用高频振荡非接触引弧,电极不熔化,对数字化控制要求不高。为此,需通过数字化精密控制引弧、收弧过程。普遍关注的既简便又有效的方法,是直接对输出波形进行数字化控制,简称为波控法。波控法经历了从粗糙控制到精细数字化控制的发展过程。......

2023-06-25

相关推荐