图4-10为45钢经不同淬火处理状态的工件的平均磨损情况,从图中可以看出,在300转的摩擦条件下,感应加热表面淬火后以及表面淬火+低温回火后的工件磨损失重都比普通淬火件低,耐磨性高。表面淬火还可显著地降低疲劳试验时的缺口敏感性。......

2023-06-24

要减少畸变和防止裂纹,不仅需要在热处理工艺和操作方面采取有效措施,而且要从工件结构设计以及工艺路线的安排上使冷、热加工密切结合,才能取得好的效果。

1)正确选材,合理设计

(1)正确选材。

对于形状复杂、截面尺寸相差悬殊的易变形工件或要求淬火变形极小的工件,一般应该选用淬透性较高的合金钢,采用油淬、分级或等温淬火,以减少畸变。不同的钢材具有不同的开裂倾向,一般碳含量低的钢比碳含量高的钢淬火开裂倾向小。

(2)合理设计结构。

设计时应使工件的结构形状有利于减少畸变和开裂,在满足使用要求的条件下,尽量减小截面厚薄悬殊,避免薄边和尖角,在工件截面变化处尽可能平滑过渡;工件的形状要求尽量对称;对于形状复杂的工件,可采用组合结构;或为使工件冷却均匀,适当增加工艺孔。合理与不合理的零件结构设计实例如图3-37所示。

(3)合理的技术要求。

合理的硬度要求有利于控制淬火畸变和防止开裂。有些工件如不要求全部淬硬,可以进行局部淬火,也可采取整体加热、局部强制冷却的方法。有些工件在满足使用要求的情况下,应尽量降低硬度要求。

2)正确的锻造与预备热处理

图3-37 合理与不合理的零件结构设计实例

钢材中存在某些冶金缺陷,如偏析、疏松、夹杂和发纹等,易使工件淬火时发生开裂和无规则变形,一些结构钢中的带状组织以及高碳合金钢的碳化物偏析,不但会造成淬火畸变,而且易淬裂。因此,为了降低工件的淬火畸变和开裂倾向、提高工件使用性能,往往需要将钢材进行锻造,以改善其组织,特别是消除带状组织和改善碳化物分布状况。对于某些形状复杂、精度要求较高的工件,在粗加工与精加工之间,或在淬火以前,需进行去应力退火。

3)冷、热加工密切配合

为了控制和减少淬火畸变,冷、热加工必须密切配合。例如,对一些工件薄弱部分,淬火前预留大的加工余量,淬火后再加工到所需尺寸。对易变形的形状不规则工件,尽量在淬火前留肋,淬火后予以切除;也可以通过预先摸索淬火畸变规律,在机械加工时预留变形余量。

4)正确制定热处理工艺

在生产中,经常会遇到一些形状特殊的工件,如细长件、薄壁大圆筒等。还有些受加热条件限制,在热处理后不再加工的工件,如型腔复杂的模具、螺纹刀具、锥齿轮,都要求在热处理后有极小的变形。为此,热处理工作者应发挥主观能动性,采用合理的工艺,控制与减少热处理畸变,防止开裂。一般可采取以下一些措施。

(1)控制加热速度:由于工件加热速度过快,产生过大的热应力,以致造成畸变甚至开裂。因此,对于大型锻模及高速钢、高合金钢工件,或是形状复杂、厚薄不均、变形要求小的工件,一般都要经过预热或限制加热速度,尽可能做到加热均匀。

(2)正确选择加热温度:选择淬火下限温度,可减小冷却时的热应力,减少淬火。如有些工厂将45钢淬火温度降到780~800℃,将T8~T10钢淬火温度降到740~760℃。但有时为了调整变形量,也可把淬火温度适当提高,特别是对高碳合金钢(如CrWMn、Crl2MoV等)工件,可以通过调整加热温度来改变钢的Ms点,以控制残留奥氏体的数量,从而达到调节工件变形的目的。

(3)正确地选择淬火方法和淬火介质:在满足性能要求的前提下,应尽可能选用较缓慢的淬火介质进行淬火,或采用预冷淬火、分级淬火、等温淬火,以减少畸变,防止开裂。

(4)进行及时、正确的回火:对于形状复杂的高碳钢和合金钢,淬火后及时回火尤为重要。

5)正确的热处理操作

(1)淬火前加以保护:对一些不要求淬硬的孔用石棉、耐火泥等堵塞;截面突变处用铁丝或石棉绑扎,尖角处可用铁皮套上;对一些容易变形的部分如槽形工件,可用螺钉等固定。

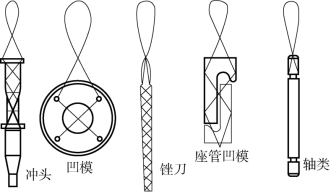

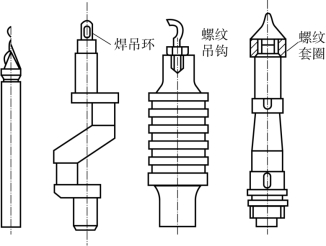

(2)正确装炉、吊扎和放置装炉方式:要使工件能均匀加热,避免因加热不均匀而引起的变形。工件加热时,要放置平稳,如果炉底板不平,应设法找平后再加热。图3-38为盐炉单件加热绑扎示例,图3-39为井式炉单件加热吊挂示例。

图3-38 盐炉单件加热绑扎示例

图3-39 井式炉单件加热吊挂示例

6)采用压力机淬火

对于一些生产批量大的薄壁圈类、薄板形零件,形状复杂的凸轮盘和锥齿轮等,在自由状态冷却时,很难保证尺寸精度要求,为此可以采用压力机淬火,即将工件置于一些专用的压力机模具中淬火,可使畸变达到所要求的范围。

在大批量生产中,当掌握了工件淬火变形规律后,即可预先施加反向变形,使之与淬火变形相互抵消。

有关热处理工艺学的文章

图4-10为45钢经不同淬火处理状态的工件的平均磨损情况,从图中可以看出,在300转的摩擦条件下,感应加热表面淬火后以及表面淬火+低温回火后的工件磨损失重都比普通淬火件低,耐磨性高。表面淬火还可显著地降低疲劳试验时的缺口敏感性。......

2023-06-24

在感应淬火时,容易出现局部烧损和裂纹。对此,可选用较高密度的粉末冶金材料。同时(铁基)粉末冶金齿轮感应加热后,采用聚合物水溶液,如质量分数为8%~9%UconE聚合物水溶液,可以有效提高感应淬火质量,解决其感应淬火裂纹问题。表6-56 粉末冶金齿轮高频感应淬火工艺实例......

2023-06-29

积极推进“一岗双责”工作制度,努力构建“多元共治”工作格局,创新开展基于风险管理的企业分级分类监管工作,不断完善使用环节安全监察的长效机制,进一步提高安全监察工作的有效性,防止和减少特种设备事故。......

2023-11-22

氮气孔 产生原因是CO2气流保护层遭到破坏,使大量的空气侵入焊接区所致。防止措施是经常检查,及时发现并更换焊枪。氢气孔 产生原因焊缝表面的有杂质,CO2气体含有水分。防止措施是对焊件和焊丝表面作适当处理,对CO2气体进行提纯和干燥处理。表51 CO2气体保护焊焊接时产生气孔的原因及其防止措施......

2023-06-28

河道内生态环境用水一般分为维持河道基本功能和河口生态环境的用水。因此,从生态及水、沙动力平衡角度出发,最小入海水量应考虑减少河口淤积、防止海水入侵及海洋生态需要。......

2023-06-30

试验表明,降阻防腐剂具有良好的防腐效果。综上所述,接地网安全运行问题是一个综合性问题,为防止由于接地网原因引起的事故,必须采用综合措施。首先在设计、施工、运行等环节把好质量关、其次要进一步积累运行资料,弄清腐蚀的规律、论证热稳定校验时间和接地网的使用年限以及不断研究开发接地网防腐蚀的新技术、新工艺,消除由于接地网引发的各种事故。......

2023-06-27

4)顶层墙体有门窗等洞口时,在过梁上的水平灰缝内设置2~3道焊接钢筋网片或2根直径6mm钢筋,焊接钢筋网片或钢筋应伸入洞口两端墙内不小于600mm。6)对顶层墙体施加竖向预应力。......

2023-08-28

图5-1 焊接裂纹位置对于中、高碳钢、低合金钢等易淬火的材料焊接时,最易在热影响区产生这几种裂纹。焊道下裂纹的产生原因 由材料的碳当量高、焊接热影响区淬硬、焊缝金属中封闭着多量的氢所致。焊趾裂纹的产生原因 焊道在冷却凝固过程中受到焊道下面有缺陷地方的大的应力作用,再加上这时母材正在硬化不易变形便产生焊趾裂纹。......

2023-06-28

相关推荐