按干扰的耦合模式分类,电磁干扰分为以下五种类型。产生磁场干扰的设备往往同时伴随着电场的干扰,因此又统一称为电磁干扰。当I1发生变化时,A、B、C点的电位随之发生变化,导致各电路的不稳定。如图6-6所示的串联一点接地共阻方式,由于共有一根接地线,当接地点、接地方式选择不当,导致接地电阻较大,加上I1、I2、I3电流变化较大时,同样会导致A、B、C点电位的不相等,产生接地干扰。......

2025-09-29

工件淬火冷却时,如其瞬时内应力超过该时钢材的断裂强度,将发生淬火开裂。因此产生淬火开裂的主要原因是淬火过程中所产生的淬火应力过大。研究指出,一般裂纹都是在淬火拉应力作用下产生的。淬火裂纹的实质是在淬火拉应力作用下造成的脆性断裂。若工件内存在着非金属夹杂物,碳化物偏析或其他割裂金属的粗大第二相,以及由于各种原因存在于工件中的微小裂纹,则这些地方钢材强度减弱。当淬火应力过大时,也将由此而引起淬火开裂。淬火裂纹的特征是:端部有尖角,断口呈银灰色,断口表面一般无脱碳层,裂纹比较平直;而锻造裂纹表面发生了脱碳,易与纯淬火裂纹区别开。

研究表明,热应力对变形影响较大,而造成开裂的可能性很小。这是因为高温时,钢的塑性较好,在冷却初期的热应力作用下,心部发生塑性变形而使应力降低,故不易开裂。冷却后期,热应力分布状态为表面受压,因此更不容易开裂。而相变应力呈表面受拉状态,加之马氏体较脆,故容易开裂。

1.淬火裂纹的类型及形成原因

实践中,往往根据淬火裂纹特征来判断其产生的原因,从而采取措施预防其发生。

1)纵向裂纹

纵向裂纹又称轴向裂纹,其开裂的走向大体平行于轴向,一般是沿着工件轴向方向由表面裂向心部的深度较大的裂纹。它往往在钢件完全淬透情况下发生,并与钢的碳含量、工件尺寸及原材料缺陷等因素有关。其形状如图3-32所示。

从纵向裂纹方向看,裂纹应是切向拉应力作用引起而又常见于完全淬透的情况。因此,纵向裂纹是因淬火时组织应力过大,使最大切向拉应力大于该材料断裂抗力而发生。

纵向裂纹也可能是由于钢材沿轧制方向有严重带状夹杂物所致。该带状夹杂物所在处,在淬火切向拉应力的作用下促进裂纹发展而成为宏观的纵向裂纹,这时如果把钢材沿纵向截取试样,分析其夹杂物,常可发现有带状夹杂物存在。

图3-32 纵向裂纹

纵向裂纹也可能由于淬火前既存裂纹(如锻造折叠、重皮或其他锻造裂纹)在淬火时切向拉应力的作用下扩展而成。这时如果垂直轴线方向截取金相试样观察附近情况可以发现裂纹表面有氧化皮,裂纹两侧有脱碳现象。

实践证明,工件的纵向开裂有明显的“尺寸效应”。直径小的工件,表面与心部温差小,淬火应力也小,不易淬裂;直径较大的工件表面层的热应力较大,心部淬不透,故冷却后心部受拉应力而表面受压应力,也不易产生开裂。在两者之间,在完全淬透情况下,工件有一个淬裂的“危险”尺寸,如碳素钢在水淬时该尺寸一般为直径8~15mm,而在油淬时该尺寸为直径25~40mm。对尺寸处于此范围的工件,应慎重选择淬火方法和淬火介质。

2)横向裂纹与弧形裂纹

横向裂纹大体与工件轴向垂直,由内往外断裂。横向裂纹常发生于未淬透的大型轴类零件上,如轧辊、汽轮机转子等均由热应力所引起。这是由于在淬硬与未淬硬区之间的过渡区存在一个很大的轴向拉应力,其值超过材料的断裂强度,即形成横向裂纹。另外大锻件往往存在着气孔、夹杂物、锻造裂纹和白点等冶金缺陷,这些缺陷作为断裂的起点在轴向拉应力作用下也容易发生断裂。

弧形裂纹也是由热应力引起的,主要产生于工件内部或尖锐棱角、凹槽及孔洞附近,呈弧形分布,如图3-33所示。在尖锐棱角处的冷却速度快,全淬透,在向平缓部位过渡时,同时也向未淬硬区过渡,此处出现最大拉应力区,因而出现弧形裂纹。由于销孔或凹槽部位或中心孔附近的冷却速度较慢,相应的淬硬层较薄,在淬硬过渡区附近拉应力也容易引起弧形裂纹。

图3-33 弧形裂纹

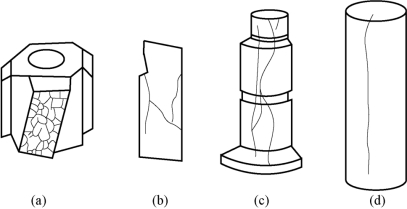

3)表面网状裂纹

这是一种分布在工件表面的深度较小的裂纹,其深度一般为0.01~1.5mm。裂纹分布方向与工件形状无关,但与裂纹深度有关。图3-34为不同裂纹深度的表面裂纹形态示意图。由图可见,当裂纹深度较小时,工件表面形成细小的网状裂纹,如图3-34(a)所示。当裂纹较深,如接近1mm或更深时,则表面裂纹不一定呈网状分布,如图3-34(d)所示。当工件表面由于某种原因呈现拉应力状态,且材料表面的塑性又很小,在拉应力作用下不能发生塑性变形时就出现这种裂纹。例如,表面脱碳工件,淬火时表层的马氏体因含碳量低,其比容比与其相邻的内层马氏体的小,因而脱碳的表面层呈现拉应力。当拉应力值达到或超过钢的断裂抗力时,则在脱碳层形成表面裂纹。

4)剥离裂纹

剥离裂纹又称表面剥落,裂纹平行于零件表面,如图3-35所示,主要发生在表面淬火件和化学热处理件,一般是沿淬硬层或扩散层发生表面剥落。例如,零件经渗碳淬火时,其渗碳层淬火成马氏体,其内部过渡层可能得到托氏体,心部则仍保持原始组织。由于马氏体的比体积大,膨胀时受到内部的牵制,使马氏体层呈现压应力状态,但接近马氏体层极薄的过渡层具有拉应力,剥离裂纹就产生在拉应力向压应力急剧过渡的极薄的区域内。

(https://www.chuimin.cn)

(https://www.chuimin.cn)

图3-34 表面裂纹形态示意图

(a)裂纹深度为0.02mm;(b)裂纹深度为0.4~0.5mm

(c)裂纹深度为0.6~0.7mm(d)裂纹深度为1.0~1.5mm

图3-35 剥离裂纹

5)显微裂纹

前几种裂纹都是宏观内应力所致,而显微裂纹是由微观应力(第二类应力)造成的,这种裂纹需在显微镜下才能观察到。显微裂纹往往产生在原奥氏体晶界处或马氏体片的交界处,如图3-36所示。研究表明,显微裂纹多见于过热的高碳钢或渗碳件的片状马氏体中。显微裂纹会显著降低工件的强度、塑性等力学性能,威胁工件运转的安全性并导致零件的早期断裂。

应该指出,实际钢件淬火裂纹的产生原因及分布形式是很多的,有时可能是几种形式的裂纹交织在一起出现。遇到这种复杂情况,则应根据具体问题找出其产生原因,并确定有效的防止措施。

2.影响淬火开裂的其他因素

淬火开裂是由于淬火过程中产生的内应力过大造成的,此外,还有一些其他因素也会导致淬火裂纹产生。

图3-36 高碳钢(wC=1.39%)淬火后马氏体片的交界处显微裂纹

1)原材料的冶金缺陷

原材料中往往存在一些冶金缺陷,如疏松、夹杂、白点、偏析及带状组织等,都可能成为产生淬火裂纹的根源。如钢中大块非金属夹杂,与基体结合较弱,破坏基体金属的连续性,并造成应力集中,淬火时易由此产生裂纹。

2)锻造与轧制存在的缺陷

零件毛坯在锻造与轧制过程中,由于锻、轧工艺控制不当,可能形成裂纹或带状组织、过热、过烧及表面严重脱碳等缺陷,这些缺陷均易导致淬火开裂。在显微镜下进行观察时,往往发现这种裂纹两侧有高温氧化现象,并有氧化物夹杂。从宏观上看,裂纹面呈黑色,而淬火裂纹呈银灰色,裂纹的两侧无脱碳现象。

3)热处理工艺不当

以下几种情况也易形成淬火裂纹。

(1)零件加热温度过高,则奥氏体晶粒粗大,淬火后马氏体也粗大,使钢变脆(尤其对高碳钢),且同样冷却时会使淬火应力增大,故易产生裂纹。

(2)加热速度太快,则导热性差的高合金钢零件或形状复杂、尺寸较大的零件均易产生裂纹。

(3)在Ms以下冷却过快。

(4)未及时回火。

(5)双介质淬火时出水或出油温度掌握不当。

相关文章

按干扰的耦合模式分类,电磁干扰分为以下五种类型。产生磁场干扰的设备往往同时伴随着电场的干扰,因此又统一称为电磁干扰。当I1发生变化时,A、B、C点的电位随之发生变化,导致各电路的不稳定。如图6-6所示的串联一点接地共阻方式,由于共有一根接地线,当接地点、接地方式选择不当,导致接地电阻较大,加上I1、I2、I3电流变化较大时,同样会导致A、B、C点电位的不相等,产生接地干扰。......

2025-09-29

虽然Blech结构在铝条的电迁移的实验研究中经常被人们使用,但关于背应力起源的问题仍亟待解决。如图8.7所示,如果将一个短条约束在刚性壁上,那么我们可以很容易地想象出电迁移在阳极所产生的压应力。负号表明该应力状态为压应力。焊点中电迁移造成的背应力没有铝中的背应力大,就是因为焊料的同源温度较高。显然,在电迁移开始时,条带的背应力是非线性的,如图8.8中曲线所示。......

2025-09-29

图3-25工件冷却时热应力变化示意由图3-25可知,在冷却开始阶段,表层冷却较快,温度较低,收缩较大;而心部冷却较慢,温度较高,收缩较小。由于此时心部仍处于奥氏体状态,塑性较好,因此当应力超过其屈服强度时将产生塑性变形,削去部分内应力。......

2025-09-29

应该指出,H值是在假定淬火时工件与淬火介质间的传热系数为一常数,以及假定把冷却过程中发生相变及传热系数的变化所产生的热效应也看作常数这样的条件下推导出来的。如前所述,不同淬火介质在工件淬火过程中其冷却能力是变化的。为了合理选择淬火介质,应测定其冷却特性。淬火介质的冷却特性一般以试样的冷却曲线或试样冷至不同温度时的冷却速度来表征。......

2025-09-29

V阳一般控制在11~13kV,最高可达13.5kV,由电压调节电位器调节。I阳一般控制在1~3A,最高可达3.5A,由耦合手轮来调节。高频的最佳工作状态参数:I阳:I栅的比值在∶1之间。......

2025-09-29

将钢加热到临界点Ac1或Ac3以上,保温后以大于临界冷却速度冷却,以得到马氏体或下贝氏体组织的热处理工艺方法称为淬火。实现淬火过程的必要条件是加热温度必须高于临界点以上,以获得奥氏体组织,其后的冷却速度必须大于临界冷却速度,以获得马氏体或下贝氏体组织,不能只根据冷却速度的快慢来判别是否是淬火。图3-1共析钢淬火工艺曲线示意显然,工件实际淬火效果取决于工件在淬火冷却时的各部分冷却速度。表3-1钢的淬火工艺分类......

2025-09-29

受制于气流扩散速度的燃烧称为扩散燃烧。图2-2 CO系各反应的ΔG0及KP随温度的变化在还原带,高于705℃,反应即可进行,而低于705℃时,CO2不能还原。碳的燃烧产物主要是CO2,当逐渐到达氧化带上部,氧气浓度下降,C、O2分子碰撞的次数大幅减少时,CO才能逐渐增多。假设O2、CO2、CO等气体的体积分数仅沿底焦的高度变化,且在底焦横截面上均匀分布。......

2025-09-29

淬火冷却介质是为实现淬火目的而使用的冷却介质。因为工件淬火时温度很高,高温工件放入低温液态介质中,不仅发生传热作用,还可能引起淬火冷却介质的物态变化。在水和水基淬火冷却介质中淬火的主要危险是淬裂,而降低水和水基淬火冷却介质的300℃时冷却速度则可以减小这种危险。......

2025-09-29

相关推荐