通过进一步的分析可知,各层纵向纤维的线应变沿截面高度应为线性变化规律,从而由虎克定律可推出,梁弯曲时横截面上的正应力沿截面高度呈线性分布规律变化,如图7-2所示。图7-1梁的弯曲应力图7-2梁弯曲时,正应力分布规律......

2023-06-16

工件在淬火介质中迅速冷却时,由于工件具有一定尺寸,热传导系数也为一定值,因此在冷却过程中工件内沿截面将产生一定温度梯度,表面温度低、心部温度高,表面和心部存在着温度差。在工件冷却过程中还伴随着两种物理现象:一种是热胀冷缩现象,随着温度下降,工件线长度将收缩;另一种是当温度下降到马氏体转变点时发生奥氏体向马氏体转变,这将使比容增大。由于冷却过程中存在着温差,因而沿工件截面不同部位收缩量将不同,工件不同部位将产生内应力;由于工件内温差的存在,还可能出现温度下降快的部位低于Ms点,发生马氏体转变,体积胀大,而温度高的部位尚高于Ms点,仍处于奥氏体状态,这种不同部位由于比容变化的差别,也将产生内应力。因此,在淬火冷却过程中可能产生两种内应力,即热应力和组织应力。热应力是工件在加热(或冷却)时,由于不同部位的温度差异,导致热胀(或冷缩)的不一致所引起的应力;组织应力是由于工件不同部位组织转变不同时引起的内应力。

根据内应力的存在时间特性还可分为瞬时应力和残余应力。瞬时应力是在冷却过程中某一时刻所产生的内应力,这种应力随着时间的延长及工件温度的变化而变化;残余应力是冷却终了,残存于工件内部的应力,这种应力通常会影响工件的使用性能,一般使用前要通过回火消除。

下面分别研究淬火冷却过程中工件内部热应力和组织应力的变化。

1.热应力

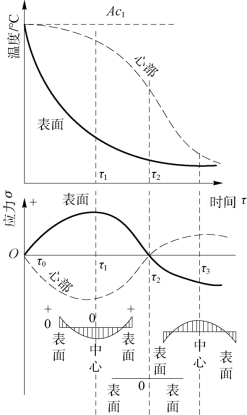

为了避免冷却过程中组织应力的干扰,研究钢冷却过程中热应力的变化过程时,选择不发生相变的钢。例如,奥氏体钢,其从加热温度直至室温均保持奥氏体状态。将一圆柱形奥氏体钢在加热到一般钢的Ac1温度以上,均温后迅速投入淬火介质中冷却。图3-25为该圆柱心部和表面温度随着时间的延长而下降的趋势以及冷却过程轴向热应力变化示意图。

图3-25 工件冷却时热应力变化示意

由图3-25可知,在冷却开始阶段,表层冷却较快,温度较低,收缩较大;而心部冷却较慢,温度较高,收缩较小。表层的收缩受到心部阻碍(即心部拉着表层,阻碍其收缩),于是表层受拉应力,而心部受压应力。随着时间的延长,截面上温差增大,热应力也随之增大。当心部所受压应力超过钢的屈服强度时,心部将发生塑性变形,沿轴向缩短,使应力得到一定程度的松弛,故应力不再增大(或增大速度趋缓),如图3-25中τ1时刻。当冷却一段时间后,表层温度已经较低(收缩量较小),而心部温度尚较高(继续收缩),截面温差已较小,于是表层的拉应力和心部的压应力减小。再继续冷却,达到τ2时刻,表层和心部的应力均等于零。但此时,心部温度仍高于表层,还要继续收缩,而表层已停止收缩,于是心部收缩受到表层阻碍,即心部受拉应力,表层则受压应力,因此发生了应力反向。在心部温度降至室温的过程中,由于温度较低,钢的屈服强度较高,塑性变形困难,不易发生应力松弛,故这种应力状态一直保持到室温,成为残余应力,如图3-25中τ3时刻。综上所述,在冷却前期,热应力分布状态是表层受拉、心部受压;冷却后期,则是表层受压、心部受拉。

综上所述,淬火冷却时产生的热应力是由于冷却过程中截面温度差所造成的,冷却速度越大,截面温差越大,则产生的热应力越大。在相同冷却介质条件下,工件加热温度越高、尺寸越大、钢材热传导系数越小,工件内温差越大,热应力越大。

在高温时若冷却不均匀,将会发生塑性变形。在冷却过程中,当瞬时拉应力大于断裂强度时,将会产生淬火裂纹。

应该指出,上述淬火过程中热应力变化规律的分析是很粗糙的,在工件内部的应力状态很复杂,其动态变化过程的测定和计算都很困难,因此,一般都测定最终残存于工件内部的残余应力。

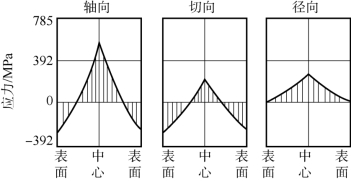

图3-26为含碳0.3%、直径44mm圆钢自700℃水冷后在室温时测定的轴向、径向和切向的热应力分布,由图可见,试样表面的轴向和切向应力均为压应力,且轴向应力大于切向应力;中心为拉应力;径向应力为拉应力,中心处最大。

图3-26 含碳0.3%、直径44mm圆钢自700℃水冷后的残余内应力(热应力)

2.组织应力

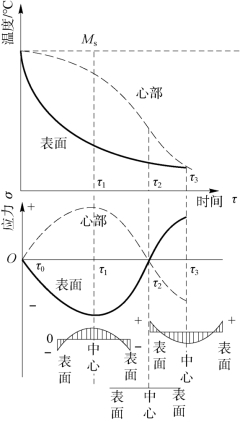

为了避免热应力的干扰,研究钢冷却过程中组织应力的变化规律时,选用“C”曲线很靠右的钢,以便从淬火加热温度以极缓慢的冷却速度降温至Ms点的过程中,不发生其他转变。因为冷却速度极慢,故在冷至Ms点时,工件内没有温差,因而也无热应力。到Ms点后,突然采用快冷,由于表面直接与淬火介质接触,冷却很快,而心部靠其与表面的温差以热传导方式散热,温度下降极慢,由开始冷却τ0至τ1时刻内,表面温度下降至Ms点以下的很大温度范围,则将有大量奥氏体转变成马氏体,因而比容增大;而心部温度下降很少,奥氏体转变成马氏体数量很少,比容变化不大。故发生与热应力变化开始阶段相类似,但应力类型恰好相反的情况,即表面的膨胀受到心部的抑制,从而产生压应力,心部则受拉应力,如图3-27τ1处所示。由于此时心部仍处于奥氏体状态,塑性较好,因此当应力超过其屈服强度时将产生塑性变形,削去部分内应力。再继续冷却,可用与热应力分析相类似的方法,相当于τ2处心部和表面内应力趋向零。再进一步冷却,由于心部和表面都有大量马氏体存在,屈强比提高,故不易发生塑性变形。最后当心部和表面温度一致时,试样内仍残存着内应力,此时由于组织应力所引起的残余内应力,其表面为拉应力、心部为压应力,如图3-27所示。

图3-28为含16%Ni的Fe-Ni合金圆柱试样(直径50mm)自900℃缓冷至330℃(Ms点附近),再急冷至室温后的残余内应力。这种应力主要是组织应力。由图3-28可见,由于组织应力引起的残余应力:轴向和切向表面为拉应力,且切向表面拉应力较轴向的大;径向为压应力,最大压应力在中心。

图3-27 圆柱钢试样截面上在冷却过程中组织应力的变化

组织应力的大小,除与钢在马氏体转变温度范围内的冷却速度、钢件尺寸、钢的导热性及奥氏体的屈服强度有关外,还与钢的碳含量、马氏体的比容及钢的淬透性等有关。

3.影响淬火应力的因素

图3-28 含16%Ni的Fe-Ni合金圆柱试样(直径50mm)自900℃缓冷至330℃,急冷至室温后的残余内应力(组织应力)

工件淬火时,热应力和组织应力都将在同一工件中发生,绝大多数情况下还会同时发生。例如,普通钢件淬火时,从加热温度冷却至钢材的Ms点以前产生热应力,继续冷却时,热应力继续发生变化。但与此同时,由于发生奥氏体向马氏体转变,还产生组织应力,因此,在实际工件上产生的应力应为热应力与组织应力这二者叠加的结果。如前所述得知,热应力与组织应力二者的变化规律恰好相反,因此如何恰当利用其彼此相反的特性,以减少变形、开裂,是很有实际意义的。

影响淬火应力的因素有以下几种。

1)碳含量的影响

钢中碳含量增加,马氏体比容增大,淬火后组织应力应增加。但钢中(溶入奥氏体中)碳含量增加,使Ms点下降,淬火后残留奥氏体量增加,因而组织应力下降。综合这两方面的相反作用效果,其趋势是随着碳含量的增加,热应力作用逐渐减弱,组织应力作用逐渐增强。图3-29为碳含量对含Cr0.9%~1.2%钢圆柱(直径18mm)淬火试样残余应力的影响(加热温度850℃,水淬)。由图可见,随着碳含量的增加,轴向和切向表面压应力值逐渐减小,拉应力值逐渐增大,而且拉应力值的位置越来越靠近表面。

图3-29 碳含量对含Cr0.9%~1.2%钢圆柱(直径18mm)淬火试样残余应力的影响(加热温度850℃,水淬)

此外,随着碳含量的增加,孪晶型马氏体数量增多,马氏体生长过程中有裂纹存在。这些均将导致增大高碳钢淬裂倾向性。

2)合金元素的影响

合金元素对淬火应力的影响复杂。钢中加入合金元素后,其热传导系数下降,导致热应力和组织应力均增加。多数合金元素会使Ms下降,这将使热应力作用增强。而增加钢的淬透性的合金元素,在工件没有完全淬透的情况下有增强组织应力的作用。

3)工件尺寸的影响

工件尺寸大小对内应力分布的影响,有两种情况。

(1)完全淬透的情况:工件尺寸大小主要影响淬火冷却过程中截面的温差,特别是在高温区工件表面与淬火介质温差大,冷却快,而工件尺寸越大,中心部位热量向表面的传导越慢,因而工件尺寸越大对高温区的温差影响越大。因此可以推知,当工件直径较小时,温差较小,热应力作用较小,应力特征主要为组织应力型;而在直径较大时高温区的温差影响突出,热应力作用增强,因而工件淬火应力表现为热应力型。

由此推知,在完全淬透的情况下,随着工件直径的增大,淬火后残余应力将由组织应力型逐渐变成热应力型。

(2)不完全淬透情况:在工件没有完全淬透的情况下,除了前述的热应力和组织应力外,尚因表面淬硬部位是马氏体、未淬硬部位是非马氏体而产生组织不同的情况。由于组织不同,比容不同,也将引起内应力。如仅考虑由于没有淬透而引起的应力,很显然,表面区马氏体比容大,膨胀;而心部非马氏体比容小,收缩。其结果是表面为压应力,心部为拉应力。由此可知,在未完全淬透的情况下,所产生的残余应力特性是与热应力型残余应力相类似的。工件直径越大,淬硬层越薄,热应力特征越明显。

4)淬火介质和冷却方法的影响

如前所述,淬火介质的冷却能力,在不同工件冷却温度区间是不相同的,因而也影响淬火内应力的分布。冷却方法的影响也是如此。如果在温度高于Ms点以上的区域冷却速度快,而在低于Ms点的区域冷却速度慢,则为热应力型;反之则为组织应力型。因此在选择淬火介质时,不仅要考虑其淬火烈度,还要考虑其淬火冷却过程中不同温度区间的冷却能力。如此,通过合理地选择淬火介质及淬火冷却方法即可控制工件内应力,防止变形及开裂。

有关热处理工艺学的文章

通过进一步的分析可知,各层纵向纤维的线应变沿截面高度应为线性变化规律,从而由虎克定律可推出,梁弯曲时横截面上的正应力沿截面高度呈线性分布规律变化,如图7-2所示。图7-1梁的弯曲应力图7-2梁弯曲时,正应力分布规律......

2023-06-16

在一般情况下,变形毛坯内各质点的变形和受力状态是不相同的。通常将质点的受力状态称为点的应力状态。对同一点应力状态,6个应力分量的大小与所选坐标有关,不同坐标系所表现的6个应力分量的数值是不同的。对于板料冲压工艺,第二行应力状态居多。......

2023-06-26

焊接残余应力可以从设计和工艺两方面控制。对于厚板多道焊焊缝,选择小的焊接参数进行多层多道焊,并控制道间和层间温度,能有效减小焊接残余应力。在焊接封闭环焊缝或其他刚性较大、自由度较小的焊缝时,可采取反变形措施,可以有效地控制焊接残余应力,如图5-11所示。......

2023-06-23

当焊缝冷却后收缩,由于受到接头周围金属的限制,而不能自由收缩时受到拉伸,产生拉应力,即焊接残余应力。控制焊接残余应力的主要方法如下:1.机械拉伸法焊后对焊接构件进行加载,使焊接接头中的不协调应变区进行拉伸到屈服,从而减少由焊接引起的拉伸残余应力,使内应力有所降低。......

2023-06-15

淬火冷却介质是为实现淬火目的而使用的冷却介质。因为工件淬火时温度很高,高温工件放入低温液态介质中,不仅发生传热作用,还可能引起淬火冷却介质的物态变化。在水和水基淬火冷却介质中淬火的主要危险是淬裂,而降低水和水基淬火冷却介质的300℃时冷却速度则可以减小这种危险。......

2023-06-24

但刚性固定法减少变形同时增大应力,必须注意防止裂纹产生。必要时柱的垂偏可采用反向预置偏斜法控制,采用焊后矫正变形法。Q235钢可以在650℃以下浇水冷却,Q345及Q460钢不允许浇水冷却,只能空冷。......

2023-07-02

圆板牙热处理工艺的制定应依据材料的淬透性和晶粒长大的倾向、球化组织的级别和具体的技术要求等,选用符合要求的热处理设备。图3-519CrSi钢制造的大板牙图3-519CrSi钢制造的大板牙图3-52大型圆板牙用淬火套圈2.柴油机摆臂轴淬火剥落裂纹和防止措施柴油机摆臂轴采用45钢制作,热处理技术要求整体硬度为50~55HRC,马氏体级别小于3级,回火充分。......

2023-06-24

焊接应力与变形直接影响焊接结构的制造质量及使用性能,如焊件的尺寸精度、刚度、稳定性以及耐蚀性等。焊接应力与变形过大时,不仅会使产品制造难度加大,而且会导致产品报废,造成巨大的经济损失。在实际焊接结构中,应尽量减少焊接变形。预防焊接变形主要从结构设计及焊接工艺措施方面进行。......

2023-06-24

相关推荐