应该指出,H值是在假定淬火时工件与淬火介质间的传热系数为一常数,以及假定把冷却过程中发生相变及传热系数的变化所产生的热效应也看作常数这样的条件下推导出来的。如前所述,不同淬火介质在工件淬火过程中其冷却能力是变化的。为了合理选择淬火介质,应测定其冷却特性。淬火介质的冷却特性一般以试样的冷却曲线或试样冷至不同温度时的冷却速度来表征。......

2023-06-24

常用淬火介质有水及其溶液、油、水油混合液(乳化液)以及低熔点熔盐。

1.水

水是最常用的淬火冷却介质。它不仅来源丰富,价格低廉,而且安全、清洁,对环境无污染。水具有良好的物理化学性能。水的汽化热在0℃时为2500kJ/kg、100℃时为2257kJ/kg,热传导系数在20℃时为2.2kJ/(m·h·℃)。

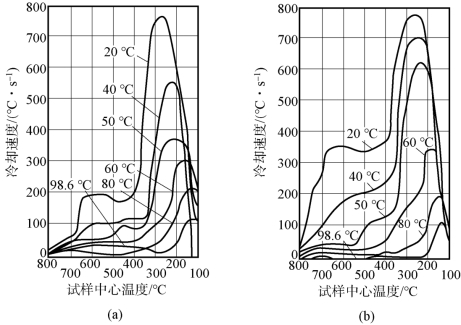

图3-6所示为不同温度和不同运动状态的纯水冷却特性,由图可见:

(1)水的冷却能力比较强,但其蒸汽膜阶段长,静止水的最大表面传热系数出现在400℃以下,特别是在400~100℃时的冷却速度特别快,因此在马氏体转变区域的冷却速度较大;

(2)水温对冷却特性影响很大,随着水温的提高,水的冷却速度降低,特别是蒸汽膜阶段延长,特性温度降低,因此淬火水槽的温度应保持在40℃以下;

(3)循环水的冷却能力大于静止水,特别是在蒸汽膜阶段,其冷却能力提高得更多。

静止水的冷却特性不是很理想,在一般钢的等温转变曲线“鼻尖”处(中温区,650~550℃)冷速小于200℃/s,而在马氏体转变区域(低温区,300~200℃)冷速高约770℃/s。循环、搅动和增加沿工件表面的水流动速度,能促使蒸汽膜提早破裂,提高了水的冷却能力,如图3-6(b)所示,特别是提高在一般钢的奥氏体不稳定区的冷却速度,因此应重视淬火槽的循环与搅拌系统的合理设计。用水进行喷射淬火,使蒸汽膜提早破裂,显著地提高了在较高温度区间内的传热系数和冷却速度,喷水的压力越高,流量越大,效果越显著。

水中掺入油、肥皂等不溶或微溶杂质,中温区冷速减慢,而低温区冷速仍很快,降低了水的冷却能力,却不减小淬火变形的开裂倾向。

依据冷却特性,水主要适用于形状简单、尺寸不大的碳钢工件的淬火。

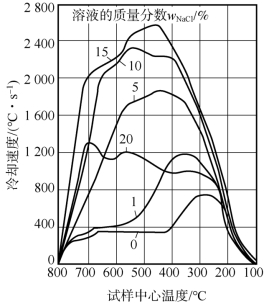

2.碱或盐的水溶液

水中溶入盐、碱等物质减小了蒸汽膜的稳定性,使蒸汽膜阶段缩短,特性温度提高,从而加速了冷却速度,图3-7和图3-8所示分别为盐和碱的水溶液的冷却特性曲线,图中浓度为0的曲线为20℃纯水的冷却特性曲线。

图3-6 水的冷却特性曲线(直径为20mm银球试样)

(a)静止的水;(b)循环的水

图3-7 NaCl水溶液的冷却特性

图3-8 NaOH水溶液的冷却特性

由图3-7可见,食盐水(NaCl)溶液的冷却能力在食盐浓度较低时随着食盐浓度的增加而提高,10%的食盐水溶液几乎没有蒸汽膜阶段,在650~400℃时有最大冷却速度,无论是1%还是10%浓度的食盐水溶液的冷却速度均大于纯水的,而10%的又远大于1%的。20℃的碱水溶液也具有很高的冷却能力,几乎看不到蒸汽膜阶段,温度的影响和普通水有类似规律,随着温度提高,冷却能力降低。

碱水(NaOH)溶液作淬火介质时能和已氧化的工件表面发生反应,淬火后工件表面呈银白色,具有较好的外观。但这种溶液对工件及设备腐蚀较大,淬火时有刺激性气味,溅在皮肤上有刺激作用,因此碱水溶液未能在生产中广泛应用。使用碱水溶液时应注意排风及其他防护条件。

3.油

工业上采用的淬火油一般为矿物油。矿物油是从天然石油中提炼的油,用作淬火介质的一般为润滑油,如锭子油、机油等。这种油的沸点一般为250~400℃,是具有物态变化的淬火介质。但由于它的沸点较高,与水比较其特性温度较高,因此低温区(300~200℃)冷速很低。图3-9为油与水的冷却特性比较,虚线为水中冷却速度与油中冷却速度之比。由图可见,油特性温度高于450℃ (清水约300℃),显然油的特性温度较水高。油在350~500℃处于沸腾阶段,其下就处于对流阶段,也就是说,油的冷却速度在350~500℃最快,在该温度以下由于油的传热系数和冷却速度比水小得多,故冷却速度比较缓慢,这种冷却特性是比较理想的。对一般钢来说,正好在其过冷奥氏体最不稳定区有最快的冷却速度,如此可以获得最大的淬硬层深度,而在马氏体转变区有最慢的冷却速度,可以使组织应力减至最小,防止淬火裂纹的发生。油的冷却特性对各种合金钢的淬火和薄壁碳钢零件淬火是很合适的,是目前应用最广的淬火冷却介质之一。

图3-9 20℃水和50℃3号锭子油的冷却速度与银球中心(直径20mm)温度的关系

1—水:2—油;3—水中冷却速度与油中冷却速度之比

油的冷却能力及其使用温度范围主要取决于油的黏度及闪点。

黏度及闪点较低的油,如10号和20号机油,一般使用温度在80℃以下,这种油在20~80℃变化时,工件表面的冷却速度实际不变,即油温对冷却速度没有影响。因为工件在油中冷却时,影响其冷却速度的因素有两个:油的黏度及工件表面与油的温差。油的温度提高,黏度减少,流动性提高,冷却能力提高;而油温提高,工件与油的温差减小,冷却能力降低。对于黏度低的油,在上述温度范围内,黏度变化不大,工件与油的温差变化也不大,而且二者的影响是相互抵消的,因而油温对冷却能力实际没有影响。但这种油由于闪点较低,故不能在更高的温度使用,以防失火。

黏度较高的油,闪点也较高,可以在较高温度下使用,如160~250℃。这种油的黏度对冷却速度起主导作用,因此随着油温的升高冷却能力提高。

淬火油经长期使用后,其黏度和闪点升高,产生油渣,油的冷却能力下降,这种现象被称为油的老化。这是由矿物油在灼热的工件作用下,与空气中的氧或工件带入的氧化物发生作用,以及通过聚合、凝聚和异构化作用产生油不能溶解的产物所致。此外,在操作中油内水分增加也会促进油的老化。为了防止油的老化,应控制油温,并防止油温局部过热;避免将水分带入油中;经常清除油渣等。

但是,油的冷却能力还是比较低,特别是在高温区域,即一般碳钢或低合金钢过冷奥氏体最不稳定区。高速淬火油就是在油中加入添加剂,以提高特性温度,或增加油对金属表面的湿润作用,以提高其蒸汽膜阶段的热传导作用。如添加高分子碳氢化合物(气缸油、聚合物),使在高温下高聚合作用物质黏附在工件表面,降低蒸汽膜的稳定性,缩短蒸汽膜阶段。在油中添加磺酸盐、磷酸盐、酚盐或环烷酸盐等金属有机化合物,能增加金属表面与油的湿润作用,同时还可阻止可能形成的不能溶解于油的老化产物结块,从而推迟形成油渣。

为了满足热处理工艺要求,淬火油应具备以下性质。

(1)较高的闪点和燃点,以减少火灾危险。

(2)较低的黏度,减少随工件带出的损失。

(3)不易氧化,老化缓慢。

(4)在珠光体(或贝氏体)转变温度区间有足够的冷却速度。

但是用油作为淬火冷却介质,也有不可忽视的缺点。

(1)造成环境污染。例如,我国每年约有50000t淬火油被工件带出污染水域;约有9000t油的蒸汽或油烟会被排到大气中,从而污染空气。

(2)安全性差,存在火灾隐患。

(3)随着使用时间延长,油的冷却性能逐渐变差,即出现“老化”现象。

(4)对油槽的保养要求比较严格,如微量水对油的冷却特性有显著影响,并常常因此而产生淬火废品。因此,人们力求寻找淬火油的代用品。

淬火用油的种类有以下几种。

(1)全损耗系统用油:采用加氢高黏度矿物基础油,精选防锈、防老化、抗泡、抗氧化、抗磨等进口复合添加剂,科学配方调和而成,常用机油的牌号有L-AN15(旧牌号10号机油)、L-AN22(20号机油)、L-AN32(30号机油)、L-AN100(100号机油)等,牌号数字越大,40℃下的黏度越大,闪点越高。在常温下使用的油,应选用黏度较低的L-AN15(闪点≥130℃)或L-AN22(闪点≥150℃)全损耗系统用油,使用温度应低于80℃;用于分级淬火时则应选用闪点较高的L-AN100全损耗系统用油(闪点≥180℃)。

(2)普通淬火油:为了解决全损耗系统用油冷却能力较低、易氧化和老化等问题,可在全损耗系统用油中加入催冷剂、抗氧化剂、表面活性剂等添加物,调制成普通淬火油。

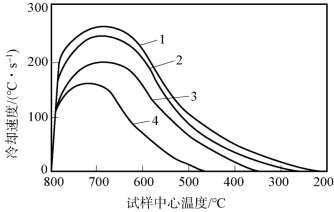

(3)快速淬火油:加入效果更高的催冷剂,可制成快速淬火油。全损耗系统用油、普通淬火油(中速淬火油)、快速淬火油以及加入添加剂的全损耗系统用油的冷却曲线和冷却速度曲线如图3-10所示。

普通淬火油和快速淬火油中的添加剂,随着使用时间的增加而逐渐被消耗,其冷却能力也随之降低。因此需要经常测定和记录其冷却速度的变化情况,并加入新的添加剂进行校正。因而在选购时除了新油的冷却特性外,还应考虑其老化的快慢的情况。此外,由于添加剂很容易溶解于水,因而微量水(0.5%)被带入油槽中会使快速淬火油在高温范围内的冷却速度明显降低。因此,应重视淬火油槽的保养。

(4)光亮淬火油:油受热“裂解”的树脂状物质和形成的灰分黏附在工件表面,将影响加热后淬火工件的表面光亮度。应尽可能用一定馏分切割的石油产品作为基础油,而不用全损耗系统用油。以石蜡质原油炼制的矿油作为基础油比用苯酚质原油炼制的基础油性能稳定,工件淬火光亮效果好。一般认为低黏度油的光亮度比高黏度的油好,用溶剂精炼法比硫酸精炼法精制的油光亮性好。生成聚合物和树脂越少,残碳越少,硫分越少,油的光亮性越好。除基础油的合理选择外,再往基础油中加入催化剂即可制成光亮快速淬火油。常用的光亮添加剂有聚异丁烯二酰亚胺(0.5wt%[1]~1wt%),二硫磷酸乙酯(1wt%)等。

图3-10 几种不同油品的冷却曲线和冷却速度曲线

1—全损耗系统用油;2—普通淬火油;3—全损耗系统用油+10%添加剂;4—快速淬火油

(5)真空淬火油:真空淬火油是在低于大气压的条件下使用的。真空淬火油应具备饱和蒸汽压低、光亮性好和冷却能力强等特点,是以石蜡基润滑油分馏,经溶剂脱蜡、溶剂精制、白土处理和真空蒸馏、真空脱气后,加入催冷剂、光亮剂、抗氧化剂等添加剂配制而成。

(6)分级淬火油和等温淬火油:分级淬火油和等温淬火油的使用温度在100~250℃,应具有闪点高、挥发性小、氧化安定性好等特点。

4.高分子聚合物水溶液

如前所述,水的冷却能力很大,但冷却特性很不理想,而油的冷却特性虽比较理想,但其冷却能力较低。为了得到冷却能力介于水、油之间,且冷却特性又比较理想的淬火介质,常在高分子聚合物水溶液中配以适量的防腐剂和防锈剂,配制成聚合物淬火介质。使用时根据需要加水稀释成不同浓度的溶液,可以得到水、油之间或比油更慢的冷却能力。它不燃烧,没有烟雾,被认为是有发展前途的淬火油代用品。

采用高分子聚合物水溶液淬火时往往在工件表面形成一层聚合物薄膜,以改变其冷却特性。浓度越高,膜层越厚,冷速越慢。液温升高冷速减慢,而搅动则使冷速加快。常用的高分子聚合物淬火冷却介质有聚乙烯醇(PVA)、聚二醇(PAG)、聚乙烯吡咯烷酮(PVP)、聚乙二醇(PEG)、聚酰胺(PAM)、聚乙二醇(PEG)、聚乙基噁唑啉(PEO)等。

PVA是应用最早的高分子聚合物淬火冷却介质,我国在感应热处理喷射淬火中广泛应用。PVA的主要缺点是使用浓度低(约为0.3wt%),冷速波动大,易老化变质,糊状物和皮膜易堵塞喷水孔,排放对环境有污染等。PVA的组成:10wt%PVA+1wt%防锈剂(三乙醇胺)+0.2wt%防腐剂(苯甲酸钠)+0.02wt%消泡剂(太古油)+余量水。

PAG也是一种在金属热处理行业中广泛应用的淬火介质,20世纪60年代由美国一家公司开发生产,具有独特的逆溶性,即在水中的溶解度随温度升高而降低。一定浓度的PAG溶液被加热至一定温度后即出现PAG与水分离现象,该温度称为“浊点”。在淬火过程中利用PAG的逆溶性可在工件表面形成热阻层。通过改变浓度、温度、搅拌速度就可以对PAG水溶液的冷却能力进行调整。PAG水溶液的pH值对其浊点有影响,因而对冷却特性也有影响。PAG淬火介质系列的冷却能力覆盖了水—油之间的全部领域,并可以通过控制浓度和搅拌对其冷却速度进行调整,有良好的浸湿特性,工件冷却均匀性好,在长期使用中性能比较稳定。

PVP是一种白色粉物,主要应用于高频感应淬火、火焰淬火等;中碳钢淬火时浓度小于4wt%,高碳钢、合金钢淬火时浓度为4wt%~10wt%;使用液温为25~35℃,使用中相对分子质量易变化,受淬火热冲击易分解;分解后的低分子聚合物要采用渗透膜分离,设备费用高,且检查、精制程度有困难。但它的使用浓度低,防裂能力强,具有消泡性、防锈性,容易管理;具有防腐能力;化学耗氧量低,不污染环境;浓度可用折光仪测定,操作简便。

PAM是一种黄色液态高分子物,其用于锻件淬火的使用浓度为15wt%~20wt%,喷射淬火的使用浓度为5wt%~8wt%,工作温度为25~40℃。采用折光仪或黏度计测定浓度。化学耗氧量达40万×10-6,排放要严格控制。

PEG是一种比较新的淬火介质,主要应用于喷射淬火或浸入淬火。当工件冷却到350℃左右时,表面形成一层浓缩薄膜,可降低钢材在马氏体转变阶段的冷却速度,有效地防止淬火开裂。喷射冷却淬火时使用浓度为5wt%~10wt%,浸入淬火时浓度为15wt%~25wt%。PEG的冷却能力随浓度与液温变化有比较明显的改变。PEG的优点和特性:对皮肤没有刺激性;防锈性能优良,泡沫少;耐蚀性好;浓度用折光仪检查,操作简便;工件表面皮膜在水中容易去除;在搅拌烈度低时,冷却能力不发生大的变化。

PEO是具有逆溶性的高分子聚合物,其逆溶点在63℃以上,使用浓度可在1wt%~25wt%范围内调整,冷却性能覆盖水、油之间很大范围。因其黏度低,故工件带出量少。由于易于被生物分解,环保条件好,所以很有发展前途。

5.水油混合液(乳化液)

最常用的乳化液是矿物油与水经强烈搅拌及振动而成,即一种液体以细小的液滴形式分布在另一种液体中呈牛奶状溶液,故称乳化液,如果水形成外相,油滴在水中,则称油水乳化液。要使这种分布状态稳定,除了上述机械振动外,还应加入乳化剂。这种乳化剂作为表面活性物质富集在界面上,通过降低界面张力使乳化液稳定。

乳化液一般用于火焰淬火和感应淬火时的喷水冷却,一般要求有高的稳定性,在使用和放置时间内不分解;喷射到工件表面上的乳化液急剧升温以及水部分汽化应不导致乳化液的破坏及产生多层离析;在工序间储存时能防止工件锈蚀等。

乳化液的冷却能力介于水、油之间,可通过调配浓度来进行调节。在喷射淬火时,由于抑制了蒸汽膜的形成,可使冷却能力提高。

6.分级淬火和等温淬火盐浴

这类介质的特点是在冷却过程中不发生物态变化,工件淬火主要靠对流冷却,通常在高温区冷速快,在低温区冷速慢。其常用于形状复杂、截面尺寸变化大的工模具和零件的分级淬火,以减少畸变和开裂。介质的成分、工件与热浴的温差以及热浴的流动程度是影响其冷却能力的主要因素。由于盐浴会对环境造成污染,故应尽量限制使用,并采取切实的防止废盐、清洗水和盐浴蒸汽污染环境的措施。

硝酸盐(硝酸钠、硝酸钾)和亚硝酸盐(亚硝酸钠、亚硝酸钾)以不同的比例配合即可得到具有不同熔点的硝盐浴。表3-3为常见碱浴和硝盐浴成分与使用温度范围。

表3-3 常见碱浴和硝盐浴成分与使用温度范围

在盐浴或碱浴中加入少量水分可以显著提高冷却能力,如图3-11所示。含水量在3%(质量分数)以上时出现沸腾现象,含水量少时无沸腾现象。

图3-11 硝盐的冷却特性

1%~55%KNO3+45%NaNO2,另加(3%~5%)H2O,170℃

2%~55%KNO3+45%NaNO2,另加(3%~5%)H2O,200℃

3%~55%KNO3+45%NaNO2,300℃

4%~55%KNO3+45%NaNO2,400℃

硝盐浴的缺点是易老化,对工件有氧化及腐蚀作用。淬火时带入氯化盐将使黏度增加,应定期捞渣和补充新盐。往硝盐中添加的水应在低于150℃时通过插入盐浴的铁管送入,以防飞溅。加热应缓慢,禁止用石墨或铸铁坩埚作为容器,以免发生爆炸。另外,凡淬有硝盐的工件,夹具必须注意清洁,如处理不净,放入盐浴也会发生爆炸。

有关热处理工艺学的文章

应该指出,H值是在假定淬火时工件与淬火介质间的传热系数为一常数,以及假定把冷却过程中发生相变及传热系数的变化所产生的热效应也看作常数这样的条件下推导出来的。如前所述,不同淬火介质在工件淬火过程中其冷却能力是变化的。为了合理选择淬火介质,应测定其冷却特性。淬火介质的冷却特性一般以试样的冷却曲线或试样冷至不同温度时的冷却速度来表征。......

2023-06-24

淬火工艺中冷却是非常关键的工序,淬火工艺中所采用的冷却介质称为淬火介质。因此,从淬火冷却过程对淬火介质的要求来看,淬火介质应当具有在中温时冷却快、低温时冷却慢的特性,图7-5即为符合这种特性的理想的淬火介质的冷却曲线。中温区域也称为淬火临界温度区域,低温区域又称为淬火危险温度区域。热处理工作者对淬火介质进行了广泛深入的研究,获得了种类繁多的淬火介质以适应与不同材料、不同淬火工艺要求的需要。......

2023-06-24

淬火冷却介质是为实现淬火目的而使用的冷却介质。因为工件淬火时温度很高,高温工件放入低温液态介质中,不仅发生传热作用,还可能引起淬火冷却介质的物态变化。在水和水基淬火冷却介质中淬火的主要危险是淬裂,而降低水和水基淬火冷却介质的300℃时冷却速度则可以减小这种危险。......

2023-06-24

当工件表面的温度进一步下降到淬火介质的沸点以下时,工件的冷却将主要靠介质的对流与传导。因此,工件在有物态变化的淬火介质中的冷却在不同阶段其冷却机理、传热方式是不同的,对应不同的冷却方式可将淬火冷却过程分为三个阶段。......

2023-06-24

工件的热量主要是靠介质的汽化和介质的吸热升温带走的。属于这类淬火介质的有水、水溶液和油等。在这类淬火介质冷却时将经历三个阶段,即蒸汽膜阶段、沸腾阶段和对流阶段,如图3-3所示。......

2023-06-24

图3-19钢的理想淬火冷却速度常用的淬火介质有水、盐水或碱水溶液及各种矿物质油等。等温淬火后的组织是下贝氏体,其强度、硬度较高而且韧性良好。......

2023-06-24

实际上很难得到同时能满足上述这些要求的淬火介质。在实践中,往往把淬火介质的选择与冷却方式的确定结合起来考虑。例如,根据钢材不同温度区域对冷却速度的不同要求,在不同温度区域采用不同淬火介质的冷却方式,具体内容在淬火工艺方法一节中介绍。......

2023-06-24

本表以15%含量定级别,这基本上是各种PAG淬火冷却介质可能达到的最低级别。对渗碳淬火齿轮一般可按照淬透性、尺寸、热处理工艺类型选择淬火冷却介质。齿轮淬火冷却介质的选择见表2-48。齿轮常用热处理淬火油的分类 齿轮常用热处理淬火油的分类、性能特点及适用范围见表2-57。......

2023-06-29

相关推荐