退火和正火的目的大致相似,一般都用作预备热处理。怎样合理地选择和应用退火和正火工艺,是技术人员应该十分关注的问题。图2-9 退火、正火工序安排位置图3.退火、正火工艺的选择与应用1)要求降低硬度或消除内应力时,可选择低温退火,不必要进行完全退火和球化退火,例如冷成形的各类制品、机械加工后的铸锻焊件等。5)若要消除魏氏组织需采用完全退火或正火工艺,在实际生产中常采用正火工艺。......

2023-06-24

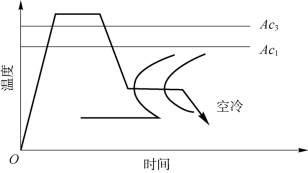

将钢材或钢件加热到Ac3(或Accm)以上30~50℃,经保温使之完全奥氏体化后在空气中冷却,得到珠光体类型的组织,这种热处理工艺称为正火。

正火是工业上常用的热处理工艺之一。正火的目的,对于一般结构件来说,主要是细化晶粒,消除组织不均匀,提高力学性能;对于过共析钢可以消除网状二次渗碳体,有利于球化退火的进行。正火主要可以应用于以下几个方面。

(1)对于低碳钢,正火可以适当提高钢的硬度,改善其切削性能。因退火组织中铁素体过多,硬度偏低,在切削加工时易出现“黏刀”现象。而采用正火处理(冷却速度较快),则可得到量多且细小的珠光体组织,硬度较高,有利于切削加工。

(2)对中低碳钢和合金结构钢,通过正火可消除应力与魏氏组织,使组织均匀化和细化,硬度为160~230HBW,具有良好的切削加工性能,可代替完全退火而作为淬火前的预备热处理,缩短工艺周期,节省能耗。

(3)对于过共析钢,正火是用来消除网状二次碳化物,为球化退火做好组织准备。因为正火冷却较快,二次渗碳体来不及沿奥氏体晶界呈网状析出。

(4)对于要求不高的结构件,正火可以作为最终热处理。由于正火后所得的组织较细,故比退火状态具有更好的综合力学性能,而且工艺过程简单。因此,正火可作为最终热处理而直接使用。例如,低碳钢正火后,由于所得铁素体晶粒较细,钢的韧性较好,因此板、管、带及型材等常用正火处理,以保证较好的力学性能组合。

(5)对于大型锻件,常采用正火作为最终热处理工艺,可避免淬火时较大的开裂倾向(但不能充分发挥材料的潜力)。此时正火后需进行高达700℃的高温回火,以消除应力,得到良好的力学性能。

(6)对于铸钢,通过正火,可细化铸态组织,改善切削加工性能。由于铸件一般形状复杂、偏析严重、韧性较差,因此在正火中应采用较为缓慢的加热速度,以避免热应力造成的畸变开裂,加热温度也较锻件更高。

(7)某些碳钢、低合金钢的淬火返修件,通过正火,可以消除内应力和细化组织,防止重新淬火时产生畸变与开裂。

除上述常规正火工艺外,还发展了其他正火工艺方法,具体工艺及应用如下。

(1)等温正火:将工件加热到Ac3(或Accm)以上30~50℃,经保温使之完全奥氏体化后在等温转变曲线鼻尖温度等温至完全转变成细片状珠光体组织的工艺,如图2-21所示。等温正火比常规空冷正火所得组织更均匀,晶粒更细小,带状组织更小。

图2-21 等温正火工艺曲线

现代化大批量工件(如渗碳钢齿轮锻坯)的等温正火采用等温正火自动化生产线,其正火质量稳定、均匀,可满足高质量的显微组织与性能要求。该生产线主要用于20CrMnTi、20CrMnMoH、20CrMoH、22CrMoH等低合金结构钢的汽车、拖拉机、通用机械齿轮锻坯的等温正火处理。正火加热炉带前后室,可通入保护气氛,以减少工件氧化。快速降温室(速冷室)可采用冷风、热风及不同温度的冷热混合风对工件进行快速、均匀冷却。

目前,已经研制成功用匀速冷却液进行等温正火的方法,并将其应用于生产。与快速风冷的等温正火方法相比,采用匀速冷却液的等温正火方法具有以下优点和用途:可以使工件更快而且匀速地冷却到等温温度;只要有淬火槽和加热炉,即能进行等温正火;适于不同形状大小的工件;适于渗碳再次加热淬火工件渗碳后的冷却。

(2)亚温正火:若正火加热温度在两相区,则称为亚温正火。亚温正火是将亚共析钢在Ac1~Ac3加热,保温后空冷的热处理工艺。亚共析钢经热加工后,由于珠光体片层间距较大、硬度较低,为了改善其切削加工性能,可进行亚温正火。

(3)高温正火:若将铸、锻件加热到Ac3以上100~150℃的正火称为高温正火。其目的是通过相变重结晶消除热加工过程中形成的过热组织,并使第二相充分溶入奥氏体中。通常在高温正火后还应进行一次常规正火,使奥氏体晶粒细化,以获得细的珠光体组织。

例如,H13钢锻后缓冷导致碳化物呈网状析出,虽然经常规正火能有所改善,但一些异常组织仍保留在基体中,很难消除,且锻后缓冷造成晶粒异常粗大。H13钢锻后在Ms点以上空冷,再经高温正火(970℃×5h)后,出炉风冷,然后再进行等温球化退火(860℃×6h,炉冷至750℃,保温12h),球化率可达95%以上,晶粒度在7级左右。高温正火能改善H13钢锻后组织粗大的问题,并减少组织偏析和网状碳化物。在一定时间范围内,随正火保温时间的延长,组织改善越来越显著。

(4)多次正火:又称两次正火或多重正火,是细化及均匀大型锻件晶粒、消除严重混晶、提高冲击韧性的有效方法。第一次正火采用Ac3+(150~200)℃高温正火,可消除热加工中形成的过热组织,并使难溶第二相充分溶入奥氏体中;第二次采用Ac3+(25~50)℃较低温度正火,使奥氏体晶粒细化。对含有稳定碳化物的钢种(如CrMoV类钢),第二次奥氏体化时还应使碳化物大部分溶解,在其后的冷却过程中依靠未溶细小碳化物作为核心而得到较细的贝氏体组织。多次正火后的回火工艺与一次正火相同。低碳合金铸钢件(20Mn、15CrMo、20CrMoV)通过多次正火不仅细化了晶粒、均匀化了组织,还使冲击韧性,特别是在低温下的冲击韧性有明显提高。例如,20CrMnMo钢齿轮轴采用二次正火工艺,第一次正火温度为980~1000℃,第二次正火温度为860~880℃,获得的晶粒度平均在6.5~8.0级,冲击吸收能量平均为40J。

有关热处理工艺学的文章

退火和正火的目的大致相似,一般都用作预备热处理。怎样合理地选择和应用退火和正火工艺,是技术人员应该十分关注的问题。图2-9 退火、正火工序安排位置图3.退火、正火工艺的选择与应用1)要求降低硬度或消除内应力时,可选择低温退火,不必要进行完全退火和球化退火,例如冷成形的各类制品、机械加工后的铸锻焊件等。5)若要消除魏氏组织需采用完全退火或正火工艺,在实际生产中常采用正火工艺。......

2023-06-24

对于过共析钢而言,退火后的组织为珠光体+碳化物,正火时网状碳化物的析出受到抑制,从而得到全部细珠光体,或仅仅沿晶界析出一部分条状碳化物。3)低合金工具钢和轴承钢球化退火后的正常组织应为均匀分布的球化体。一般规定退火与正火后的畸变量应小于其单面加工余量的1/3、1/2或2/3。......

2023-06-24

对于亚共析钢,以45钢为例,正火后的强度、硬度和韧性均较高,塑性与退火后相当。45钢的退火和正火后的性能比较见表2-3。表2-345钢退火与正火状态的力学性能不同碳含量的碳钢经退火或正火后其硬度大小如图2-22所示。但对含碳低于0.20%的钢,如前所述,应采用高温正火,因为按正常温度正火后,自由铁素体仍过多,硬度过低,切削性能仍较差。......

2023-06-24

退火和正火由于加热或冷却不当,会出现一些与预期目的相反的组织,造成缺陷。一般常见的缺陷有以下几种。具体避免与预防措施参见第1章1.4小节。图2-25过共析钢退火反常组织形成原因:在Ar1点附近冷速过慢或在略低于Ar1点的温度下长时间停留。这和正常组织相反,故称为反常组织。反常组织将造成淬火软点,出现这种组织时应重新进行退火消除。......

2023-06-24

1.退火、正火+回火铸钢件的焊接性退火、正火+回火铸钢件的碳当量大于0.60%时,焊接性较差,焊接过程如果焊接材料或工艺参数选择不当,会导致如下问题:①热影响区粗晶区脆化,导致粗晶区韧性降低;②随着碳当量及铸钢件的刚性约束度增大,其淬硬倾向和冷裂倾向也随之增大,易产生冷裂纹。......

2023-06-28

图2-1各类退火及正火工艺加热温度示意按退火目的也可以将其分成两大类,一类是将工件加热到一定温度,保温停留较长时间,使不平衡状态依靠浓度梯度、应力梯度和界面能等,自发由不平衡状态过渡到平衡状态。这类退火包含扩散退火、预防白点退火、再结晶退火、去应力退火等。这类退火包含完全退火、不完全退火和球化退火等。有色金属工件的退火工艺主要有铸态下的扩散退火、变形合金的再结晶退火和去应力退火等。......

2023-06-24

③消除过共析钢的网状碳化物,便于球化退火。过共析钢在淬火之前要进行球化退火,以便于机械加工并为淬火作好组织准备。退火与正火的选择原则如下所述。......

2023-06-23

正火还能消除过共析钢的网状碳化物,为球化退火作好组织准备。对于大型工件及形状复杂或截面变化剧烈的工件,用正火代替淬火和回火可以防止变形和开裂。通过正火处理可以消除这些缺陷组织,达到细化晶粒,均匀组织,消除内应力的目的。但当过共析钢中存在严重网状碳化物时,将达不到良好的球化效果。为此,正火加热时要保证碳化物全部熔入奥氏体中,要采用较快的冷却速度抑制二次碳化物的析出,获得过共析组织。......

2023-06-24

相关推荐