在这种情况下,一般可采用在焊接区及附近进行局部退火去应力处理。远红外线局部去应力主要是应用于铸钢件精加工后,或联检过程发现缺陷进行补焊后的局部去应力处理。......

2023-06-28

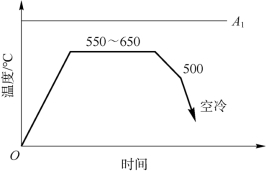

去应力退火是为去除工件塑性变形加工、切削加工或焊接造成的内应力及铸件内存在的残余应力而进行的退火,其工艺曲线如图2-20所示。

图2-20 钢材去应力退火工艺曲线

去应力退火工艺应用广泛,如热锻轧、铸造、各种冷变形加工、切削或切割、焊接、热处理,甚至机器零部件装配后。在不改变组织状态、保留冷作与热作或表面硬化的条件下,对钢材或机器零部件进行较低温度的加热,以去除内应力,减小畸变、开裂倾向的工艺,都可称为去应力退火。

去应力退火工艺:加热温度<A1,钢铁材料一般在550~650℃,热作模具钢及高合金钢在650~750℃。

加热速度为100~150℃/h。

保温时间按3~5min/mm计算。

冷却速度为50~100℃/h。为了不使去应力退火后冷却时再发生附加残余应力,应缓冷到500℃以下出炉空冷。大截面工件需缓冷到300℃以下出炉空冷。

去应力退火的温度,一般应比最后一次回火温度低20~30℃,以免降低硬度及力学性能。对薄壁工件、易畸变的焊接件,退火温度应低于下限。

常见的去应力退火的应用及工艺如下。

1)热锻轧材及热处理工件的去应力退火

(1)低碳结构钢热锻轧后,如果硬度不高,适于切削加工,则可不进行正火,但应在500℃左右进行去应力退火。

(2)中碳结构钢为避免调质时的淬火畸变,需在切削加工或最终热处理之前进行500~650℃的去应力退火,加热时间以透烧为准,之后的冷却不宜过快,以免产生新的应力。

(3)合金钢及尺寸较大的工件应选用较高的温度,且对于切削加工量大、形状复杂而要求严格的刀具、模具等,在粗加工与半精加工之间,淬火之前常进行600~700℃、2~4h的去应力退火。

(4)刀具在最终精磨过程中,可进行一次低于(或等于)回火温度的去应力退火,以避免开裂。在使用中每次修磨之后进行去应力退火,可提高刀具的使用寿命。

(5)需要渗氮的精密耐磨零件,应在调质处理及最终磨削加工后,进行一次低于调质温度的去应力退火,以防止零件在渗氮时的畸变。

(6)热处理后性能不足(如淬火硬度不足)的重要工件或工具,在重新淬火之前也需要进行去应力退火,以减小淬火畸变与开裂倾向。

2)冷变形钢材的去应力退火

轧薄钢板、钢带、拉拔钢材及索氏体化处理的钢丝等,在制作某些较小工件(如弹簧等)时,应进行去应力退火,以防止制成成品后因应力状态改变而产生畸变。常用退火温度一般为250~350℃,此时还可以产生时效作用,使强度有所提高。

3)非铁金属和耐热合金的去应力退火

铝合金去应力退火温度常选150~200℃,铜合金为200~350℃,保温时间均为1h左右。铁基及镍基耐热合金的去应力退火温度常选680~900℃。与奥氏体不锈钢的情况相似,耐热合金去应力退火时需注意抗氧化性及高温强度降低的问题。不少耐热合金因在上述温度范围内产生时效,而常采用高温短时加热的退火工艺。

有关热处理工艺学的文章

在这种情况下,一般可采用在焊接区及附近进行局部退火去应力处理。远红外线局部去应力主要是应用于铸钢件精加工后,或联检过程发现缺陷进行补焊后的局部去应力处理。......

2023-06-28

预应力受弯构件可采用T形、工形及箱形等截面。2)预应力纵向钢筋①直线布置:当荷载和跨度不大时,直线布置最为简单,如图8.14所示,施工时用先张法或后张法均可。图8.14预应力钢筋布置②曲线布置、折线布置:当荷载和跨度较大时,可布置成曲线形[图8.14]或折线形[图8.14]。施工时一般用后张法,如预应力混凝土屋面梁、吊车梁等构件。......

2023-09-19

转子所受的机械载荷即为气体爆发压力,是与热负荷共同作用,因此不单独对转子机械应力进行分析。机械载荷作用下,最大应力出现在进气道旁的螺栓孔,此处螺栓预紧力最大。因此对气缸、前端盖、后端盖机械应力分布影响较大的载荷为螺栓预紧力。而对转子而言,转子不直接受螺栓预紧力的影响,其工作过程中仅受到气体爆发压力的作用,在爆发压力的作用下运动,其应力水平较低。......

2023-06-23

振动去应力消除铸造应力或铸钢件焊接应力的危害 如果采用振动去应力法消除铸造应力或铸钢件补焊后的应力,则振动频率和振动幅度显著增大,在材料超出疲劳限度以上时会导致结构破坏。另外,铸钢件补焊后大多数要求补焊区硬度与母材基本接近,以便加工和加工后的表面无色差区别,这些都是振动去应力无法达到的。......

2023-06-28

目前,国内外钢桥设计主要采用容许应力法和半概率极限状态设计法两种。我国《钢木规范》在钢桥各类构件的计算中均采用容许应力法。在《钢木规范》第1.2.5条~第1.2.9条中,可查到相应的容许应力值。根据《钢木规范》第1.2.10条,验算结构在各种荷载作用下的强度和稳定性时,基本钢材和各种连接的容许应力应乘以表7.3-1的提高系数k。验算挠度时,《钢木规范》第1.1.5条规定:由汽车荷载所引起的竖向挠度,不应超过表7.3-2所列的容许值。......

2023-08-28

精神空虚的存在极为普遍,它是一种社会病,社会失去精神支柱或社会价值多元化,使得某些人感到无所适从时,个人价值被抹杀时,也容易出现这种心理。怎样调适才能使心理充实呢?3.从书中汲取力量读书是人类填补空虚、充实自己的良方。有了新的乐趣后,就会产生新的追求,使生活内容得到逐渐的调整,从而感受到生活的意义,并填补了心理空间。......

2023-12-04

热固性树脂加热成形后转变为不溶、不熔的网状结构,不能二次加工,环氧树脂、酚醛树脂、聚酯树脂、聚酰亚胺树脂、双马树脂等都属于热固性树脂基体材料。......

2023-07-18

疲劳应力分析方法有两种,分别是名义应力法和热点应力法。本书的研究工作是基于名义应力,其分析方法主要有两种,其一是基于疲劳荷载理论对有限元模型加载分析,其二是基于现场实测的疲劳应力时程数据。图8.6基于数值模拟的钢箱梁细节疲劳应力分析流程ANSYS软件中,采用Shell 63号单元的壳单元。因此采用一个梁段的有限元模型模拟实际桥梁的疲劳受力是满足要求的。......

2023-09-19

相关推荐