不完全退火是将工件部分奥氏体化后缓慢冷却的退火,包括相变区退火、亚温退火和临界区退火等。不完全退火的目的与完全退火相似,都是通过相变重结晶来细化晶粒、改善组织、去除应力、降低硬度以及改善切削性能。不完全退火由于重结晶不完全而导致细化晶粒的程度较差,但能够缩短工艺周期,降低费用,可用于晶粒未粗化的锻轧件等。......

2025-09-29

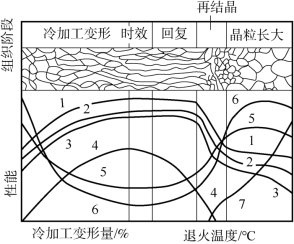

金属在冷变形加工中,随着形变量的加大,硬度迅速升高,塑性剧烈下降,即产生加工硬化现象,如果继续形变,钢材便有开裂或脆断的危险。此时,必须进行工序间的退火(即中间退火)。在随后的加热过程中,随着温度的升高,组织和性能有恢复到冷形变前状况的趋势,如图2-18所示。因此,为了消除冷变形后材料内部的应力、降低硬度、恢复塑性,为后续的冷变形加工顺利进行,应进行再结晶退火处理。

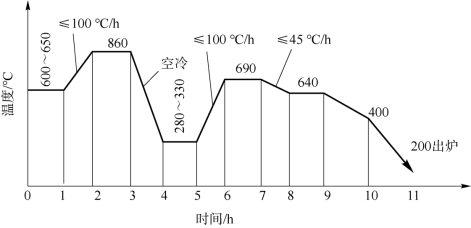

图2-17 5CrNiMo钢锻件预防白点退火新工艺

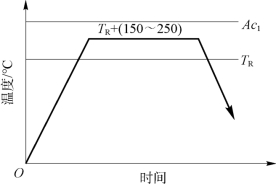

再结晶退火是指经冷塑性变形加工的工件加热到再结晶温度以上,保持适当时间,通过再结晶使冷变形过程中产生的晶体学缺陷基本消除,重新形成均匀的等轴晶粒,以消除形变强化效应(加工硬化)和残余应力的退火。图2-19为再结晶退火工艺曲线。

图2-18 冷加工变形量和退火温度对金属组织和性能影响示意

1—硬度;2—抗拉强度;3—屈服强度;4—内应力;5—延伸率;6—断面收缩率;7—再结晶晶粒大小(https://www.chuimin.cn)

图2-19 再结晶退火工艺曲线

再结晶退火主要用于低碳钢、硅钢薄板、有色金属和各种冷加工的板、管、型、丝和带等金属制品,可作为冷变形材料半成品的中间退火,也可作为成品的最终热处理。

再结晶加热温度:T>TR+(150~250)℃ (TR≈0.4~0.5TM,TM为熔点),一般钢材再结晶退火温度在600~700℃,保温1~3h,空冷。

对于冷拉、冷冲及冷镦等加工方式,常用的再结晶退火温度为Ac1以下10~20℃。当冷锯、冷剪后需恢复加工面塑性时,可在低于Ac1较多的温度(常用600~650℃)下进行中间退火。在钢丝及其他以冷拉状态交货的钢材生产中,最后一道冷拉前的再结晶退火还具有为控制成品性能准备条件的作用,所用温度应与最后冷拉时的变形量一起考虑,以达到产品的性能要求。

低碳钢(wC<0.1%~0.2%)的再结晶温度为450~650℃。随着碳含量及合金元素数量的增加,再结晶温度不断升高,当超过Ac1温度时,将发生相变重结晶。对此,可采用低于Ac1温度的软化退火来降低冷变形材料的硬度。低碳钢在冷轧、冷拉、冷冲等加工后的再结晶退火温度常取650~700℃。Q215、Q235钢的再结晶退火工艺为:加热到660~700℃,保温2~3h,炉冷至550℃出炉。对于wC<0.2%的普通碳,在冷变形时临界变形量若达到6%~15%,则再结晶退火后易出现粗晶,故应避免在此范围内进行冷变形加工。

经冷塑性变形加工的高速钢毛坯,如冷拉线材、冷挤压的高速钢螺纹刀具等,为消除冷作硬化,再结晶退火工艺为:加热到750~780℃,保温4~6h,炉冷到500℃,出炉空冷。

相关文章

不完全退火是将工件部分奥氏体化后缓慢冷却的退火,包括相变区退火、亚温退火和临界区退火等。不完全退火的目的与完全退火相似,都是通过相变重结晶来细化晶粒、改善组织、去除应力、降低硬度以及改善切削性能。不完全退火由于重结晶不完全而导致细化晶粒的程度较差,但能够缩短工艺周期,降低费用,可用于晶粒未粗化的锻轧件等。......

2025-09-29

对于过共析钢而言,退火后的组织为珠光体+碳化物,正火时网状碳化物的析出受到抑制,从而得到全部细珠光体,或仅仅沿晶界析出一部分条状碳化物。3)低合金工具钢和轴承钢球化退火后的正常组织应为均匀分布的球化体。一般规定退火与正火后的畸变量应小于其单面加工余量的1/3、1/2或2/3。......

2025-09-29

退火和正火的目的大致相似,一般都用作预备热处理。怎样合理地选择和应用退火和正火工艺,是技术人员应该十分关注的问题。图2-9 退火、正火工序安排位置图3.退火、正火工艺的选择与应用1)要求降低硬度或消除内应力时,可选择低温退火,不必要进行完全退火和球化退火,例如冷成形的各类制品、机械加工后的铸锻焊件等。5)若要消除魏氏组织需采用完全退火或正火工艺,在实际生产中常采用正火工艺。......

2025-09-29

所谓“完全”,是指退火时钢的内部组织达到完全奥氏体化。图2-2钢的完全退火工艺曲线完全退火的目的是细化晶粒、均匀组织、消除内应力、降低硬度、提高塑性,以便于随后的变形加工或切削加工,并为成品工件的淬火准备适宜的显微组织。因此,完全退火是结构件最常见的预备热处理工艺之一。对此,需进行完全退火来加以改善,同时也为工件的调质处理做好组织准备。......

2025-09-29

转差频控制的基本思想是采用转子速度闭环控制,速度调节器通常采用PI控制。它的输入为速度设定信号和检测的电动机实际速度之间的误差信号,速度调节器的输出为转差频率设定信号。速度调节器的限幅值决定了系统的最大转差频率。因此,控制转差角频率可以实现对电磁转矩Te的控制,达到控制转速的目的。......

2025-09-29

回路工作原理是:图6.31用压力继电器和行程开关的顺序回路系统处于工作状态,当1DT 得电,其他均失电,完成动作①;①动作完后,Ⅰ液压缸左腔压力升高,1PD 动作,使1DT 失电3DT 得电,实现②动作;②动作完后,行程开关1XK 动作,使3DT 失电4DT 得电,实现③动作;③动作完后2PD 动作,使4DT 失电2DT 得电,实现④动作;④动作完后,2XK 动作,使2DT 失电5DT 得电,液压泵卸荷。......

2025-09-29

为了防止立式液压缸缸体或活塞或垂直运动的工作部件由于自重下落或超速下落而设置的油路称为平衡回路。图6.27用顺序阀的平衡回路图6.28用平衡阀的平衡回路图6.28是用远控平衡阀实现的双向平衡回路。因液压缸活塞所带动的负载在运动过程中性质发生变化,为使变化的负载运动平稳,在液压缸两腔均设置一个远控平衡阀,构成双向平衡回路。图6.29用液控单向阀的平衡回路图6.30用液控单向阀的双向锁紧回路......

2025-09-29

对此,球化退火时可采用较低的温度和较短的时间。对于轴承钢,预备热处理采用球化退火,再经淬火和低温回火,可以提高轴承的接触疲劳寿命。图2-5碳钢一次球化退火加热温度范围合金元素:加入碳化物形成元素使球化变慢,形成碳化物的程度越强烈,则阻碍越大。增加循环球化退火次数可使晶粒细化,碳化物分布得以改善。......

2025-09-29

相关推荐