4)球化剂和孕育剂应保持干燥。处理时反应平稳、安全。复包球化处理可提高球化剂的回收率,减少火光,改善劳动条件,但修包工作量较大。......

2023-06-24

1.球化退火的目的

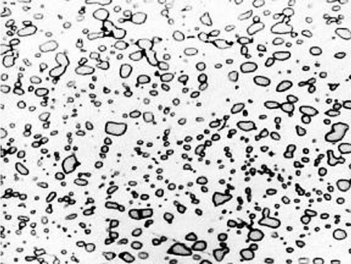

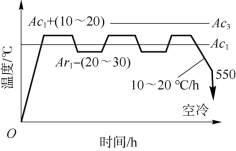

球化退火是为了使工件中的碳化物球状化而进行的退火,球状珠光体组织如图2-4所示。其工艺特点是将工件加热至稍高于Ac1温度[Ac1+(10~20)℃],充分保温以使渗碳体球状化,然后再随炉缓冷或在稍低于Ar1的温度等温处理,形成球状体组织,即在铁素体基体上均匀分布着粒状渗碳体。

图2-4 球状珠光体组织

球化退火主要适用于共析或过共析成分的碳钢及合金钢,常应用于wC>0.6%的各种高碳工具钢、模具钢、轴承钢等的预备热处理。球化退火的目的在于:

(1)降低硬度,改善切削性能。实验证明,碳含量大于0.6%的钢,球状珠光体的切削性能优于片状珠光体,碳含量越高,差别越大,故对一般碳含量较高的钢均采用球化退火。

(2)获得均匀组织,改善热处理工艺性能。在工具钢中,为了减少淬火加热时的过热敏感性、变形和开裂倾向,要求淬火前的原始组织为球状珠光体。

(3)对于轴承钢,预备热处理采用球化退火,再经淬火和低温回火,可以提高轴承的接触疲劳寿命。

需要说明的是,球化退火工艺应用于亚共析钢已获成效,可以获得最佳塑性和较低硬度,从而大大有利于冷挤、冷拉、冷冲等冷成型塑性加工。

2.影响碳化物球化的因素

在工具钢及轴承钢碳化物球化中,应包括一次碳化物(从液相中析出)、二次碳化物(由奥氏体中析出)及共析碳化物三种析出方式碳化物的球化。一次碳化物是铸锭中枝晶偏析所引起的亚稳定莱氏体结晶的产物,易引起淬火裂纹,使钢的耐磨性变差,以致工件在使用中造成表面脱落或中心破裂。一次碳化物的球化主要靠合理的锻造工艺,如反复镦拔(总锻造比>10)和适当的扩散退火来得到。二次碳化物与共析钢碳化物的球化与锻造过程有关。为了使退火后能获得均匀分布的颗粒碳化物,锻造后的组织应为细片状珠光体及细小、断续网状碳化物(或含有少量马氏体)。对此,球化退火时可采用较低的温度和较短的时间。退火温度越低、未溶解的碳化物数量越多,越容易获得均匀分布的细粒状珠光体组织。为了得到良好的球化组织,必须严格控制锻造工艺过程。

影响碳化物球化的因素有如下几方面。

1)化学成分的影响

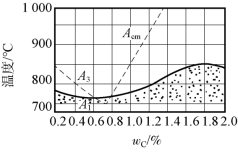

(1)碳含量:碳含量越高,碳化物数量越多,加热可在较宽的奥氏体化范围内进行并易于球化,如图2-5所示。

图2-5 碳钢一次球化退火加热温度范围

(2)合金元素:加入碳化物形成元素使球化变慢,形成碳化物的程度越强烈,则阻碍越大。

2)原始组织的影响

(1)铁素体的大小、形貌:大块铁素体+珠光体的混合组织(亚共析钢),经缓冷退火后,在组织中碳化物分布极不均匀。增加循环球化退火次数可使晶粒细化,碳化物分布得以改善。

(2)珠光体的粗细:细片珠光体比粗片珠光体易获均匀、细小的球状珠光体。

(3)是否存在网状碳化物:网状碳化物很难球化,可在球化退火前进行一次正火处理或高温固溶处理。否则,可能会有断续网状碳化物,球化不完全,如图2-6所示T12钢的球化组织,由于球化退火前未进行正火处理,故原网状碳化物呈现断续网状分布,如箭头所指。

(4)退火前经过变形:经过冷变形加工的原始组织,可以促进球状碳化物形成。

图2-6 未经正火后球化的T12钢的球化组织

3)加热温度与保温时间的影响

(1)提高奥氏体化温度和延长保温时间有助于形成片状珠光体。

例如,GCr15轴承钢,先经930℃正火,随后在不同温度下(760℃、780℃和840℃)加热奥氏体化,再过冷到Ar1以下进行珠光体转变。试验结果表明,奥氏体温度为760℃的试样经等温球化处理后获得球状珠光体组织。经780℃奥氏体后等温球化处理的试样,当等温球化温度较高时得到片状加球状珠光体,只有当等温球化温度较低时才能得到球状珠光体组织。经840℃奥氏体化后再等温球化处理的试样,在珠光体转变区域等温得到的都是片状珠光体。

(2)奥氏体化温度若较低,仅略高于Ac1,且保温时间较短,球化处理后的渗碳体则可能呈不完整片状,其原因是原始的片状渗碳体转变不足。

(3)当球化温度一定时,若球化等温时间过长,球化组织中的碳化物粒子变粗,导致工件硬度偏低。

4)冷速的影响

不完全奥氏体化后若采取连续冷却方式,此时冷速应适当,工业上一般采用10~20℃/h冷速缓冷球化。若冷速较快,则会导致部分过冷奥氏体转变温度较低,使碳化物球化时临界扩散距离小,有形成片状珠光体的趋势,导致球化不完全,工件硬度偏高;若冷速过慢,则过冷奥氏体转变温度较高,碳原子扩散能力较强,因而球化物尺寸较大。

3.球化退火常见工艺方法

球化退火常见工艺方法有一次球化退火、等温球化退火、循环球化退火和低温球化等。

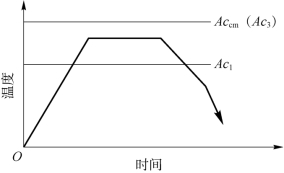

1)一次球化退火

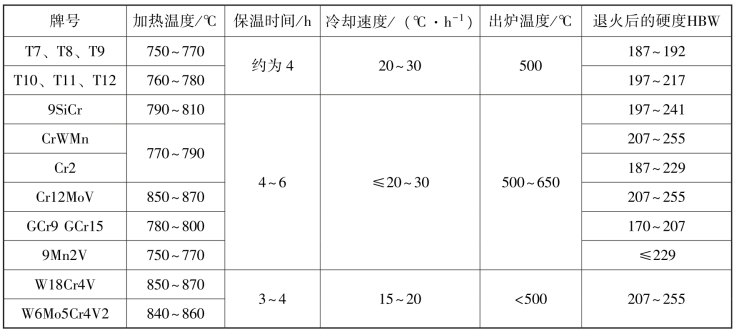

一次球化退火是将钢加热到Ac1与Accm(或Ac3)之间,充分保温(2~6h),然后缓慢冷却至500~650℃出炉冷却的工艺,一次球化退火工艺曲线如图2-7所示。通常,对于亚共析钢,随着碳含量的增多,一次球化退火的加热温度略有降低;而对于过共析钢,则随其碳含量的增多,加热温度升高。各类碳素工具钢及合金工具钢(包括轴承钢、高速钢)一次球化退火工艺规范见表2-1。此法适用于周期作业炉生产,在工具和轴承的生产中得到了广泛应用。

图2-7 一次球化退火工艺曲线

表2-1 常用工具钢的一次球化退火工艺规范

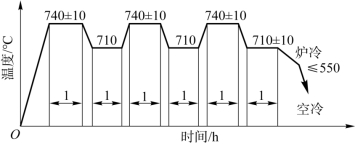

2)等温球化退火

等温球化退火是将共析钢或过共析钢加热到Ac1+(20~30)℃,保温适当时间,然后冷却到略低于Ar1的温度,等温保持一定时间(使等温转变进行完毕),然后炉冷或空冷的球化退火工艺。等温球化退火工艺曲线如图2-8所示。如果原始组织中网状碳化物较严重,则需加热到略高于Accm的温度,使碳化物网溶入奥氏体,然后再较快地冷却到Ar1以下的温度进行等温球化退火。

等温球化退火适用于过共析钢、合金工具钢,球化充分,易控制,周期较短,适宜尺寸较大的工件。由于等温球化退火可获得较好的球化质量并可以节约工艺时间,故在实际生产中多应用于非合金钢及合金钢刀具、冷冲模具以及轴承零件的球化退火。

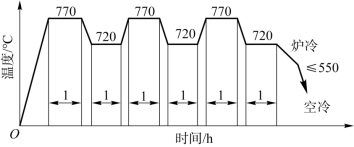

3)周期(循环)球化退火

将钢加热到Ac1+(20~30)℃,短时保温后冷却到Ar1-(20~30)℃,再进行短时保温,如此反复进行多次,称为周期(循环)球化退火,也称往复球化退火,工艺曲线如图2-9所示。在Ac1以上的短时加热,除奥氏体化外,还可使网状碳化物开始溶解,呈被切断的形状;而在Ar1以下保温时变为球状,同时使珠光体中的渗碳体附着在这些球上生长。几次反复后,便可得到较好的球化组织。此工艺易控制、周期短、所得球化组织良好,而且可以使工件的淬火开裂倾向大为减少。其循环周期视球化要求等级而定,经多次循环之后,最后以10~20℃/h冷速缓冷到550℃空冷,适用于过共析钢及合金工具钢,周期较短;球化较充分,但控制较烦琐,一般适用于小批量生产的小型工具等的退火,不适宜大型工件退火。在实际操作中,可将小型工件加热到Ac1以上,然后自炉中取出空冷到Ar1以下,随后又放入炉中加热,如此反复几次,也能获得满意的球化效果(但这种操作下的工件心部球化较差)。

图2-8 等温球化退火工艺曲线

在批量较大或球化质量要求较高时,可采用专用自动控制设备。例如,某厂采用周期(循环)球化退火代替等温球化退火,对T7A、GCr15钢进行球化处理,其工艺曲线分别如图2-10和图2-11所示。

图2-9 周期(循环)球化退火工艺曲线

图2-10 T7A钢周期(循环)球化退火工艺曲线

图2-11 GCr15钢周期(循环)球化退火工艺曲线

4)正火+球化退火

对于锻造组织中珠光体片层较厚、网状碳化物较为严重的钢种(如T12A)和轴承钢,球化退火后常出现球化不充分,组织中可能存在断续的网状碳化物或断续片状碳化物等现象。对这类钢,球化退火前应进行一次正火处理。通过正火处理过程中的一次完全奥氏体化及较快冷却的重结晶,有效地细化了组织,并使碳化物获得较均匀的分布,促进了后续球化过程中碳化物的充分球化。

将过共析钢加热到Accm温度以上并适当保温后空冷,以得到细片状珠光体组织,然后再进行一次球化退火或等温球化退火或往复球化退火,此过程称为正火球化退火,其工艺曲线如图2-12所示。此工艺还经常应用于耐回火性高的轴承钢和退火过热返修的工件。

图2-12 正火球化退火工艺曲线

例如,常规球化退火工艺加热温度较低,很难改善组织不均匀和碳化物的形态、分布,尤其是大尺寸的模块。在常规热处理前增加一次正火处理,可降低钢中未溶碳化物的数量,细化奥氏体晶粒,降低碳化物分布的不均匀性,提高强度和韧性。图2-13为4Cr5MoSiV1(H13钢)热作模具钢模块(直径900mm,高为1000mm)锻后高温正火+球化退火工艺曲线。在1020℃正火时,球化率可达95%以上,偏析基本消除。

图2-13 H13钢高温正火+球化退火工艺曲线

(a)高温正火;(b)球化退火

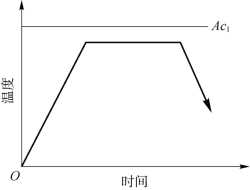

5)低温球化退火

低温球化退火是将钢材或钢件加热到Ac1以下20℃左右,长时间保温(决定于钢种及要求的球化程度)后缓冷或空冷至室温,以获得球状珠光体的热处理工艺,如图2-14所示。此法适用于经冷变形加工或淬火后,以及原珠光体片层较薄,且无网状碳化物的情况。轴承钢常采用低温球化退火工艺。为了便于冷冲压加工,有时也对低碳钢进行低温球化退火。几种低碳钢、低碳合金钢及轴承钢的低温球化退火工艺规范见表2-2。

图2-14 低温球化退火工艺曲线

表2-2 几种低碳钢、低碳合金钢及轴承钢的低温球化退火工艺规范

有关热处理工艺学的文章

模拟退火算法是由N Metropolis等学者于1953年最早提出的。模拟退火算法从某一给定的初始温度开始,随着迭代的进行,温度参数不断下降,结合算法概率性的突跳能力在问题的可行解空间中随机寻找目标函数的解,并以Metropolis准则判定是否接受新解,如此迭代进行下去,逐步寻找问题的全局最优解。Metropolis接受准则是模拟退火算法的重要核心思想,Metropolis接受准则也是依据固体物质退火过程的特点而提出的。图11-2模拟退火算法流程图③算法运算产生新解。......

2023-06-28

齿轮常用的退火工艺有完全退火、去应力退火、等温退火等。完全退火工艺参数确定原则见表3-4,供齿坯退火时参考。奥氏体化保温后的齿轮应迅速转移到等温炉内进行等温。等温时间通常为3~4h,高合金钢5~10h或更长。齿轮经渗碳淬火后,畸变较小。图3-5 齿轮锻坯锻造余热等温退火工艺曲线......

2023-06-29

图2-19为再结晶退火工艺曲线。对于冷拉、冷冲及冷镦等加工方式,常用的再结晶退火温度为Ac1以下10~20℃。低碳钢的再结晶温度为450~650℃。Q215、Q235钢的再结晶退火工艺为:加热到660~700℃,保温2~3h,炉冷至550℃出炉。对于wC<0.2%的普通碳,在冷变形时临界变形量若达到6%~15%,则再结晶退火后易出现粗晶,故应避免在此范围内进行冷变形加工。......

2023-06-24

大型球墨铸铁曲轴,因壁厚、质量大及冷却速度较缓慢等特点,较易产生球化不良与球化衰退缺陷,使球化等级和力学性能达不到技术要求。但不能过多地加入球化剂,以免产生其他的不良影响。生产大型球墨铸铁曲轴时,可根据实际条件,适当添加部分或全部采用钇基重稀土镁复合球化剂,减缓球化衰退,有利于保证曲轴厚断面中心部位球化良好。......

2023-07-02

连线墨水是导电墨水,它应具有以下基本特性[7]。常用的连线导电墨水按其材料性质可分为:图3-95 电导率与孔隙率的关系曲线有机连线导电墨水例如:①导电聚合物PEDOT/PSS墨水。而且,与无机连线墨水相比,有机连线墨水能较好地与有机半导体接触,使半导体的性能有明显的提高。上述两种连线墨水在喷印后都需进行退火后处理,以便达到最高电导率。有关研究表明,可用硫醇包囊的1.5nm金纳米微粒构成导电墨水,它能溶于甲苯或α-松油醇中。......

2023-06-15

3颗铝基板固定螺钉、棕/白两根约6cm长的电源引线是否合适。表4-8 球泡灯组装的部件铝基板上涂散热硅脂取散热硅脂均匀涂在铝基板标示的LED灯封装的中心圆上,如图4-43所示。图4-43 涂散热硅脂的铝基板图4-44 焊接LED的铝基板焊接电源输入/输出引线将灯头的引出线与电源输入端焊接好,在电源输出端用棕/白两根电源引线按“+/-”极焊接,如图4-45所示。至此,本节就系统介绍了球泡灯的设计与组装。......

2023-06-15

不完全退火是将工件部分奥氏体化后缓慢冷却的退火,包括相变区退火、亚温退火和临界区退火等。不完全退火的目的与完全退火相似,都是通过相变重结晶来细化晶粒、改善组织、去除应力、降低硬度以及改善切削性能。不完全退火由于重结晶不完全而导致细化晶粒的程度较差,但能够缩短工艺周期,降低费用,可用于晶粒未粗化的锻轧件等。......

2023-06-24

相关推荐