工件的热量主要是靠介质的汽化和介质的吸热升温带走的。属于这类淬火介质的有水、水溶液和油等。在这类淬火介质冷却时将经历三个阶段,即蒸汽膜阶段、沸腾阶段和对流阶段,如图3-3所示。......

2023-06-24

1.对流传热

对流传热时,热量的传递靠发热体与工件之间流体的流动进行。流体质点在发热体表面靠热传导获得热量,然后流动至工件表面时将其热量又借热传导传递给工件表面。对流过程中,相互对流的粒子相遇时也要发生热交换。因此,对流传热和流体的转移密切相关。

对流传热时单位时间内加热介质传递给工件表面的热量有如下关系:

![]()

式中 Qc——单位时间内通过热交换面对流传热给工件的热量,J/h;

t介——介质温度,℃;

t工——工件表面温度,℃;

αc——对流传热系数,J/(m2·h·℃);

F——热交换面积(工件与流体接触面积),m2。

由对流传热的物理过程可以看出,对流传热过程的传热系数对热量的传递起着重要的作用,影响传热系数αc的因素很复杂,主要包括以下几种。

1)传热流体运动情况

作为传递热量的流体,其运动状态可分为静止和强迫流动两种。静止状态的液体或气体在加热过程中由于靠近热源与远离热源(工件附近)处的温度不同,其密度也不同,因而发生自然对流,其热量的传递就靠自然对流进行,因此其传热系数αc较小。

强迫流动是指用外加动力强制流体运动,如气体炉用风扇强制气体循环等。由于此时流体运动速度快,因此传热系数较大。强迫流动时,如果流体沿着工件表面一层层有规则地流动,则称为层流。它使流体质点与工件表面热交换后不能及时离开,影响传热。当流体不规则地流过工件表面时,流体质点能在热交换后较快地离开工件表面,因而有利于传热。流体的这种不规则运动,称为紊流。紊流的传热系数大于层流的传热系数。当以空气作为加热介质并沿着单个的圆柱方向流动时,其对流传热系数为

![]()

式中 D——圆柱体直径,m;

ΔT——空气和圆柱体的温差,℃;

ω——空气流动速度,m/s。

2)流体的物理性质

流体的导热系数、比热及密度越大,传热系数αc越大;黏度系数越大,越不易流动,传热系数则越小。

3)工件表面形状及其在炉内放置位置

工件表面形状及其在炉内放置位置(或方式)不同,传热系数也不同。工件形状和放置位置对流体流动越有利,则传热系数越大。

2.辐射传热

当物体的温度大于绝对零度时,就能从表面放出辐射能,温度越高,辐射出的总能量就越大。辐射能的载运体是电磁波。波长为0.1~100μm的辐射能被物体吸收后变为热能,而波长在此范围内的电磁波为热射线。热射线的传播过程称为热辐射。物体在单位时间内由单位表面积辐射的能量为

式中 T——物体的绝对温度,K;

c——辐射系数,J/(m2·h·K4)。

c=20.52kJ/(m2·h·K4)的物体称为绝对黑体,即辐射来的能量全部吸收,常以c0表示。在相同温度下,一切物体的辐射能以黑体为最大,即c<c0。

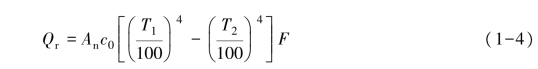

工件放在炉内加热时,一方面要接受从发热体、炉壁等辐射来的能量,但一般金属材料均非绝对黑体,因此对辐射来的能量不可能全部吸收,有部分热量要反射出去;另一方面,工件本身也要辐射出去一部分热量。因而用来加热工件的热量应由发热体、炉壁等辐射来的热量,减去反射的热量及自身辐射的热量。在辐射传热时工件表面所吸收的热量Qr可用下式表示,即

式中 An——相当吸收率,与工件表面黑度、发热体表面黑度、工件相对于发热体的位置及炉内介质等有关;

T1——发热体(或炉壁)的绝对温度,K;

T2——工件表面的绝对温度,K;

F——工件吸收热量Qr的表面积,m2。

当发热体与工件之间存在挡板等遮热物时,将使辐射传热量减少。例如,两平行板间发生辐射传热时,若中间放置另一块平板,计算表明,其辐射传热量将减少一半,这种作用称为遮热作用。

当发热体与工件之间存在气体介质时,则这些气体将吸收辐射能。有些气体吸收辐射能的数量极少,可以近似地认为它们不吸收辐射能,如单原子气体H2、O2、N2等;但是另外一些气体,如CO2、H2O等都能吸收较多的能量。气体吸收射线的波长具有选择性,亦即对有些波长范围内的射线不吸收,而对另一些波长范围内的射线有吸收作用。当射线经过气体时,其能量在行进过程中逐渐被吸收,剩余的能量则透过气体。气体层的厚度越大,压力越大,吸收能力也越强。所有气体对射线的反射率都等于零。气体本身也辐射能量,其辐射能力与绝对温度的四次方成比例。

3.传导传热

传导传热是通过传热物质质点间的相互碰撞进行热量传递。传热物质质点在原位做热振动时,它们之间的互相碰撞,促使具有较高能量的质点把部分能量(热量)传递给能量较低的质点。温度是表征物体内能高低的一种状态参数,因此,热传导过程是温度较高(内能较高)的物质向温度较低(内能较低)的物质传递热量的过程。热传导过程的强弱以单位时间内通过单位等温面的热量,即热流量密度q[J/(m2·h)]表示,其公式为

式中 λ——热传导系数,J/(m·h·℃);

![]() ——温度梯度;

——温度梯度;

- ——(负号)表示热流量方向和温度梯度方向相反。

4.综合传热

在实际工件加热过程中,上述三种传热方式往往同时存在,但会依据加热介质、加热温度的不同以其中一种或两种传热方式为主。同时考虑上述三种传热方式的称为综合传热,其传热效果可以认为是三种传热的单独传热结果之和,即

![]()

式中 Qc、Qr和Qcd分别表示对流传热、辐射传热和热传导传热的热量。

由于这三种传热过程很难截然分开,所以在工件加热时往往综合考虑,并以下式表示:

![]()

式中 α——综合传热系数,J/(m2·h·℃)。

且α=αc+αr+αcd,其中αc,αr和αcd分别表示对流传热、辐射传热和热传导传热的传热系数。

5.加热介质对传热系数α的影响

热处理加热时,常用的加热介质有空气、惰性气体(氮气、氨气)、氨热分解气体、CO-H2-N2-H2O-CO2、N2-CO-H2混合气体、熔融盐类液体和熔融金属液体等。流态化炉(也称为流动粒子炉)在生产上也有应用,因为它的加热介质常为石墨粒子或砂粒(如石英砂等),因此可以把它视为固体介质。真空加热在热处理加热中也有广泛的应用,其本质是在稀薄的空气介质中加热。

1)流态化炉中加热的特点

采用石墨粒子作为流态化物质时,石墨粒子既作为电阻发热体,又作为加热介质(石英砂只作加热介质用)。因为内热式流态化炉(类似于内热式盐炉)中,石墨粒子放在两电极之间,石墨是导体,故两电极通过石墨导电。当流态化炉工作时,一定压力和流量的气流由炉底通入炉内,吹动石墨粒子上下翻滚,犹如加热液体沸腾一样,两极间石墨粒子之间时而接触,时而分离,产生一定电阻,电流流过时发热。与此同时,通过对流直接接触及辐射将热量传给工件。据试验,在流态化炉中加热时,在高温时辐射传热约占50%。在850℃时石墨粒子流态化炉的传热系数α=1758kJ/(m2·h·℃),相当于中温盐炉的传热系数。

2)在液态介质(熔盐或金属)中加热的特点

工件在液体介质中加热时,以热传导为主,兼有辐射传热及对流传热。当以综合传热公式表示时,其传热系数则与液体的导热系数、比热、密度有很大关系。例如,在相同加热温度下,铅浴的传热系数比盐浴大一倍以上。有人测定50%KCl+50%NaCl盐浴在900℃时的传热系数为2261kJ/(m2·h·℃)。

3)在气体介质中加热的特点

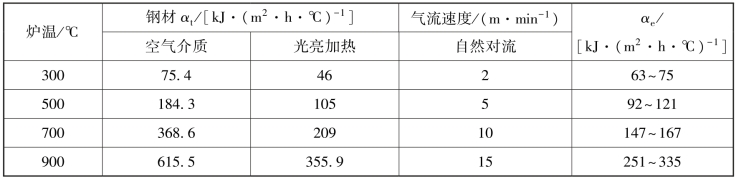

在气体介质中加热时,在高温区以辐射传热为主,而在低于600℃的循环气体炉中则以对流传热为主,在中间温度区域(如中温淬火加热)两者均有一定作用,故在可控气氛加热时安装气流循环风扇,不仅对炉内气氛成分均匀有很重要的作用,而且对加速传热也有一定作用。表1-1为钢材在不同温度、不同介质中加热时的传热系数计算值αt(炉温与工件最终加热温度差为10℃)及不同气流速度下的经验传热系数αe值。由于用可控气氛光亮加热时工件表面光洁,黑度较小,故传热系数小。

4)真空加热的特点

真空加热时为辐射传热。由于表面光洁,黑度更小,因而传热系数计算值αt较光亮加热时更小。

表1-1 传热系数计算值αt和经验传热系数αe

有关热处理工艺学的文章

工件的热量主要是靠介质的汽化和介质的吸热升温带走的。属于这类淬火介质的有水、水溶液和油等。在这类淬火介质冷却时将经历三个阶段,即蒸汽膜阶段、沸腾阶段和对流阶段,如图3-3所示。......

2023-06-24

它们的工作温度分别为:水浴在98oC以下,油浴和石蜡浴在20℃~250℃以下,空气浴在300℃以下,沙浴在400℃以下。实验者可根据所需的加热温度范围,选择适当的热浴形式。一旦发生火情,应在切断电源后加盖或用沙扑灭。沙浴在较高的温度下使用安全,但有加热速度慢和温度难控制的缺点。表2-1常用油浴介质......

2024-03-02

同样,物体单位表面积的有效辐射称为有效辐射密度,用J表示。根据定义有J=e+ρG=εσT4+ρG 3.平板间的辐射换热设有两块靠的很近且平行放置的平板,不仅都是灰体,而且都是“朗伯表面”,如图3-13所示。根据发射率的定义及斯蒂芬-波尔兹曼定律,可知e=εeb=εσT4 投射辐射是指由外界投射在物体表面的辐射。......

2023-06-23

3)摆动火焰淬火零件放在淬火台架上,喷嘴在需要加热的零件表面上来回摆动,使其加热到淬火温度,采用与同时加热淬火法一样的冷却方式淬火。因此,对于规定淬火深度的火焰加热表面淬火,工件表面加热温度应该高一......

2023-06-24

工件表面获得热量以后,表面温度升高,表面与内部的温度存在着温度梯度,因此发生热传导过程。如前所述,其传热强度可以用比热流量公式(1-5)表示,即此处导热系数λ为被加热工件材料的热传导系数。由图1-1可以看出,钢中合金元素会不同程度地降低钢的热传导系数。式中 λ——温度为t℃时的热传导系数;λ0——温度为0℃时的热传导系数;b——热传导温度系数,与钢的化学成分及组织状态有关,1/℃。......

2023-06-24

因此,交流电弧电流自然过零后的弧柱区介质恢复过程可分为热击穿和电击穿两个阶段。这一电压上升过程称为电压恢复过程,此过程中的弧隙电压则称为恢复电压。电压恢复过程进展情况与电路参数有关。......

2023-06-30

采用燃油、燃气火焰炉加热时,与工件接触的主要介质是燃料燃烧的产物——燃烧气体,其主要成分是CO2、N2、CO及H2等。这些加热介质中存在的氧化、脱碳等有害气体将会对工件表面造成破坏。因此,气体加热介质已发展到可以控制炉气成分以实现光亮加热或无氧化加热的阶段。表7-1可控气氛的组成及用途此外,还可采用氮、氩气等保护气氛作为加热介质。......

2023-06-24

当工件表面的温度进一步下降到淬火介质的沸点以下时,工件的冷却将主要靠介质的对流与传导。因此,工件在有物态变化的淬火介质中的冷却在不同阶段其冷却机理、传热方式是不同的,对应不同的冷却方式可将淬火冷却过程分为三个阶段。......

2023-06-24

相关推荐