在几何量计量领域内,测量基准包括长度基准和角度基准。图3-1是国家标准规定的长度量值的传递系统,通过线螺纹和量块这两个主要媒介把基准波长向下传递,传递的媒介不同,基准要求也不相同。在实际应用中,为了测量方便,角度基准的实物基准常采用特殊合金钢和石英玻璃制成的多面棱体,并建立了角度量值的传递系统。图3-4所示为角度量值传递系统。量块主要用作尺寸传递系统中的中间标准量具,或作为标准件调整仪器的零位。......

2025-09-29

1)蜗杆头数z1,蜗轮齿数z2

蜗杆头数z1一般取1,2,4,6。头数z1增大,可提高传动效率,但加工制造难度增加。

蜗轮齿数一般取z2=28~80。若z2<28,传动的平稳性会下降,且易产生根切;若z2过大,蜗轮的直径d2增大,与之相应的蜗杆长度增加、刚度降低,从而影响啮合的精度。

2)传动比

传动比为

3)蜗杆分度圆直径d1和蜗杆直径系数q

加工蜗轮时,用的是与蜗杆具有相同尺寸的滚刀,因此,加工不同尺寸的蜗轮,就需要不同的滚刀。为限制滚刀的数量,并使滚刀标准化,对每一标准模数,规定了一定数量的蜗杆分度圆直径d1。

蜗杆分度圆直径与模数的比值,称为蜗杆直径系数,用q 表示,即

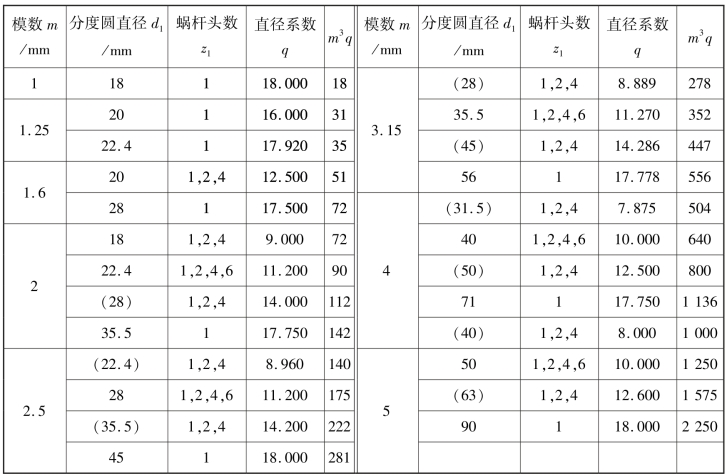

模数一定时,q 值增大则蜗杆的直径d1增大,刚度提高。因此,为保证蜗杆有足够的刚度,小模数蜗杆的q 值一般较大。蜗杆基本参数配置见表3.21。

表3.21 蜗杆基本参数配置表

(https://www.chuimin.cn)

(https://www.chuimin.cn)

注:表中分度圆直径d1的数字,带括号的尽量不用;黑体的为γ<3°30′的自锁蜗杆。

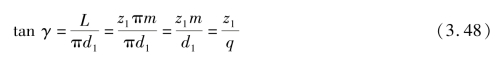

4)蜗杆导程角γ

蜗杆导程角γ 计算为

式中 L——螺旋线的导程,L=z1px1=z1πm,其中,px1为轴向齿距。

通常螺旋线的导程角γ =3.5°~27°,导程角为3.5°~4.5°的蜗杆可实现自锁。升角大时,传动效率高,但蜗杆加工难度大。

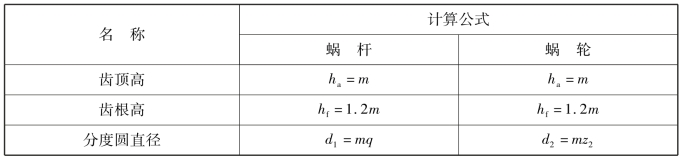

5)蜗杆传动的基本尺寸计算

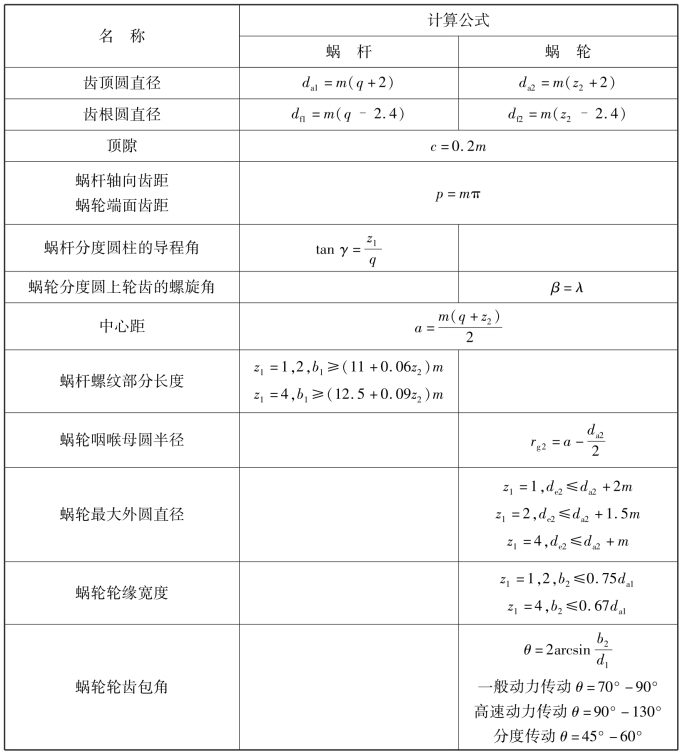

标准圆柱蜗杆传动的几何尺寸计算公式见表3.22。

表3.22 标准普通圆柱蜗杆传动几何尺寸计算公式

续表

相关文章

在几何量计量领域内,测量基准包括长度基准和角度基准。图3-1是国家标准规定的长度量值的传递系统,通过线螺纹和量块这两个主要媒介把基准波长向下传递,传递的媒介不同,基准要求也不相同。在实际应用中,为了测量方便,角度基准的实物基准常采用特殊合金钢和石英玻璃制成的多面棱体,并建立了角度量值的传递系统。图3-4所示为角度量值传递系统。量块主要用作尺寸传递系统中的中间标准量具,或作为标准件调整仪器的零位。......

2025-09-29

5.5.4.3自适应计算网格生成河床及河岸的冲淤与其附近区域的水沙运动有十分密切关系,要求河道演变数学模型对河床及河岸附近流场和含沙场有较高的分辨率,采用固定网格会造成边岸有效网格呈现出阶梯状分布而降低河床和边岸附近的计算精度。......

2025-09-29

滤料耐腐蚀的尺度,可用浓度为1%的Na2SO4水溶液,将恒重后滤料浸泡28d,重量减少俊以不大于1%为宜。日本为去除二级出水中的悬浮物,无烟煤有效粒径采用1.6~2.0mm,无烟煤的有效粒径为石英砂的2.7倍以下,无烟煤和砂组成的滤层厚度为600~100mm,砂层厚度为无烟煤厚度的60%以下。油田一般使用石英砂滤料,有效粒径为0.5~0.6mm,各种粒径所占的百分比为d=0.25~0.5mm占10%~15%;d=0.5~0.8mm占70%~75%,d=0.8~1.2mm占15%,~20%石英砂滤料的厚度为0.7~0.8m。......

2025-09-29

图6-83 标注阶梯孔的尺寸和粗糙度分相。图6-85 添加前缀标注孔阶梯孔图2.5单层链式U相绕组展开图用同样的方法可以得到另外两相绕组的连接规律。图6-86 编辑阶梯孔符号7.单击“修改”面板中的“分解”按钮,将编辑后的尺寸分解,尺寸数字和孔深符号分离。标注阶梯孔直径和深度的结果如图6-88所示。......

2025-09-29

1 范围GB/T22341.1本部分规定了铸铁生产用冲天炉的型式和基本参数。本部分适用于以焦炭为燃料的冲天炉。2 冲天炉的型式2.1 冲天炉按风口排数可分为a)单排风口冲天炉;b)两排风口冲天炉。4 冲天炉的参数4.1 冲天炉主参数为熔化率,即冲天炉每小时熔化铁液的质量(t/h)。......

2025-09-29

电流密度J的分布情况通过求解公式(6-1)来获得。在本节中,动静导电杆的材料采用铜,动静触头的材料采用银,电弧的电导率为银的10-4。在ANSYS有限元软件中进行静态传导电流分析,需要经过单元类型选择、定义材质属性、分配材质属性、几何模型剖分、定义边界条件、加载激励和结果处理这几个步骤。将上一步所得电流密度分布情况作为激励加载至模型上,通过有限元分析计算,可以得到灭弧室内的空间磁场分布。......

2025-09-29

额定压力满足25% ~60%的压力储备要求。2)选择电动机按液压泵最大功率来确定电机功率。根据式(8.9)和式可求得此刻液压泵的压力和流量,即所以由式得:选用功率为5 kW,同步转速为1 000 r/min 的电动机。液压控制阀的选择根据在系统中各阀的最大工作压力和最大流量选择阀件。表8.5折弯机所用液压元件一览表液压辅助元件的选择1)油箱容积的确定参照第5章5.3 节,油箱容积为:2)确定油管直径根据阀件的连接油口尺寸决定油管直径,取管内径为32 mm。......

2025-09-29

耐火制品标准砖号见表6-72表6-72 耐火制品标准砖号2.耐火砖的砖号国家标准规定耐火制品标准砖号、部颁标准规定耐火制品形状尺寸及其用途的符号。表6-73 耐火制品的分型定义在对耐火制品分型时应注意下列事项:1)尺寸比例是指制品外形最大尺寸与最小尺寸之比。......

2025-09-29

相关推荐