图2-34 铁氮相图图2-35 低于共析温度渗氮层组织和氮含量变化示意图a)渗氮温度下的组织 b)氮含量变化 c)缓冷到室温组织α相α相为氮在α-Fe中的间隙式固溶体。共析点w为2.35%,在650℃时溶解度最大,w为2.8%,γ相中氮原子分布在八面体的间隙,硬度约为650HV。在550℃时,当钢中的w由0.01%增至0.06%,氮的扩散系数由2.14×10-8cm2/s降到1.16×10-8 cm2/s。......

2023-06-24

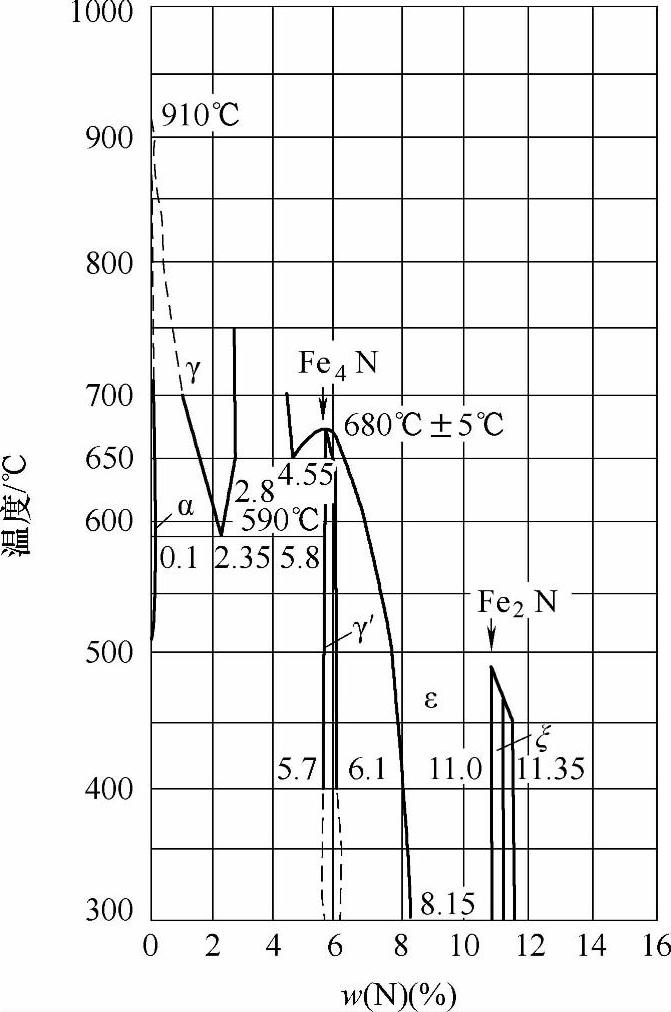

由图3-5铁氮相图可见,Fe和N可以形成五个单相,分别是α相、γ相、γ′相、ε相和ξ相。相图是分析渗氮层形成的规律和渗氮层组织状态的依据。

(1)α相 氮原子的半径为0.071μm,仅为铁原子半径的1/2,故氮原子可以处于铁点阵的间隙中。α相是氮在体心立方点阵α-Fe中的间隙固溶体,称为含氮马氏体,具有体心立方晶格,随着氮含量的不同,点阵常数在0.28664~0.2877μm范围内变化,氮原子位于α-Fe点阵的八面体空隙中。氮的质量分数在室温下小于0.001%,在590℃时,氮的最大溶解度(质量分数)达到0.115%。

图3-5 铁氮相图

(2)γ相 氮在面心立方点阵γ-Fe中的间隙固溶体,称为含氮奥氏体,具有面心立方晶格,γ相的点阵常数随氮含量的变化见图3-5。氮原子无序地分布于γ-Fe的八面体空隙中。γ相在共析温度590℃以上存在,共析点氮的质量分数为2.35%,在650℃氮的最大溶解度为2.8%(质量分数),在γ相区淬火得到含氮马氏体。

(3)γ′相γ′相是一种成分可变的铁与氮的化合物,具有面心立方晶格。450℃时,氮在铁素体中局部的质量分数为5.7%~6.1%时,氮原子有序地占据在铁原子组成的面心立方空隙位置,则出现面心立方晶格的γ′相氮化物。当氮的质量分数为9.9%时,其成分相符合Fe4N。γ′相为铁磁相,当温度低于670℃时稳定,大约在680℃以上分解,溶入ε相中。

(4)ε相ε相是一种可变成分的化合物,是氮含量变化范围相当宽的间隙相化合物,具有密排六方晶格,ε相的大致成分在Fe2N~Fe3N之间,其氮的质量分数为8.25%~11.0%。ε相是铁磁相。随着温度的升高,ε相成分范围扩大;随着温度的降低,ε相中不断析出γ′相。

(5)ξ相ξ相的成分大致相当于Fe2N(氮的质量分数约为11.14%),是一种成分可变化的化合物,脆性大、耐蚀性强;在500℃以下转变成ε相。它的形成温度低于500℃。在500℃以上,如果ε相氮的质量分数为11%以上,则在缓冷时析出ξ相。

α相和γ′相具有良好的韧性,ε相随着氮含量的增加而降低,ξ相的韧性极差,ε相具有高的耐磨性,同时具有高的抗大气和淡水腐蚀的能力。碳在氮化物中的溶解度有限,γ′氮化物可以溶解0.2%(质量分数)的碳。ε氮化物可溶解4%(质量分数)的碳,因此可在渗氮后形成碳氮化合物。

在Fe-N相图中有两个共析转变:

1)在590℃,w(N)为2.25%处,发生γ→α+γ′共析转变。

2)在650℃,w(N)为4.55%处,发生另一个共析转变ε→γ+γ′。

渗氮按使用要求分为抗磨渗氮和抗蚀渗氮两种。渗氮的温度在500~600℃,抗磨渗氮在590℃以下进行。尽管纯铁不作为渗氮用材,但合金钢的渗氮组织与纯铁相似,故以纯铁作为基础进行渗氮组织的分析依据。从Fe-N相图可以看出,在共析温度590℃以下,表面形成的α相,α相氮含量达到饱和后形成γ′相,γ′相氮含量达到饱和后形成ε相。纯铁在渗氮温度下的组织由外向内依次为ε相→γ相→α相。缓冷时ε相和α相析出γ′相。室温下渗氮组织由表向内为,ε相→ε+γ′相→γ′相→α相→γ′相。若ε相氮浓度很高还会析出ξ相。

从氮化层的金相组织和氮含量的分析来看,工件渗氮所造成的硬度高(表面硬化)与渗碳后的提高硬度是不同的。渗氮的硬化本质是:氮化物以非常细小的硬质点均匀地分布在回火索氏体上,起弥散硬化的效果;而渗碳则是提高工件表层的碳含量,淬火后在表面形成高碳马氏体,以此来提高表面硬度。另外,渗碳层中的碳与渗氮层中的氮分布规律明显不同:在渗碳层中碳含量是平均下降的,在渗碳温下渗碳层为单相的奥氏体组织,分析其原因是渗碳温度下碳在γ-Fe中的溶解度较大,渗碳过程就是碳在γ-Fe中的扩散过程;渗氮层氮含量由表及里呈跳跃式降低,形成了多相结构的扩散层,只有单相区(ε、γ′、α)相毗邻,无两相区,产生的原因是渗氮过程中,氮从钢件表面向内层扩散,当氮含量处于过饱和状态时,会生成化合物(发生相结构的变化)。

有关工具用钢热处理手册的文章

图2-34 铁氮相图图2-35 低于共析温度渗氮层组织和氮含量变化示意图a)渗氮温度下的组织 b)氮含量变化 c)缓冷到室温组织α相α相为氮在α-Fe中的间隙式固溶体。共析点w为2.35%,在650℃时溶解度最大,w为2.8%,γ相中氮原子分布在八面体的间隙,硬度约为650HV。在550℃时,当钢中的w由0.01%增至0.06%,氮的扩散系数由2.14×10-8cm2/s降到1.16×10-8 cm2/s。......

2023-06-24

工业生产广泛使用的是铁碳合金。铁与碳形成的金属化合物Fe3 C称为渗碳体,用Fe3 C表示。1)铁碳合金相图分析。②wC>0.0218%的铁碳合金,缓冷至727℃发生共析转变AS→FP+Fe3 C转变的产物是铁素体和渗碳体的机械混合物,称为珠光体。故凡是wC>0.77%的铁碳合金自1148℃冷却至727℃时,都会从奥氏体中沿晶界析出渗碳体,称为二次渗碳体。2)铁碳合金分类。......

2023-06-28

表2-52 每100kg金属炉料的焦炭用量初选值范围2.4.4.2 层铁量初选为了减少冲天炉运行底焦高度的波动,应尽量减少层铁量。层铁量可根据冲天炉的熔化率和加料批次,按照下式计算并对计算值进行适当圆整。表2-53 常用冲天炉的层铁量范围2.4.4.3 层焦量的初选层焦量可以按照冲天炉的铁焦比和层铁量初步确定。......

2023-06-24

在奥氏体状态下同时将碳、氮渗入工件表层,并以渗碳为主的化学热处理工艺称为碳氮共渗。深层碳氮共渗渗层深度可达3mm左右,用于承受载荷较大的工件。碳氮共渗介质的加入量按每小时为炉膛体积的3~8倍,小型设备取下限。气体碳氮共渗温度 对碳钢和低合金钢,共渗温度常用840~860℃。表2-25 不同钢种的K值两阶段气体碳氮共渗时,第一、二阶段的时间基本相等,第二阶段时间包括中间降温时间。......

2023-06-24

铁碳相图表示了钢的成分、内部组织与温度三者之间的相互关系。合金中具有同一化学成分且结构相同的均匀部分称为相。但合金溶液经冷却结晶后,由于各组元之间相互作用不同,固态合金中将形成不同的相结构,合金的相结构可分为固溶体和金属化合物两大类。它们的断口有白亮光辉,故称为白口铸铁。表4-10 铁碳合金的基本组织和铁碳相图中各相特征注:名称栏中某氏体,除珠光体外,都是以发现者的名字命名的。......

2023-06-26

图6.4 所示为单相桥式PWM 逆变电路,负载为感性,IGBT 作为开关器件。在输出电压uo 的正半周,让V1 保持通态,V2 保持断态,V3 和V4 交替通断。图6.4单相桥式PWM 逆变电路图6.5单极性PWM 控制方式波形控制V3 和V4 通断的方法如图6.5 所示。在ur 和uc 的交点时刻控制IGBT 的通断。像这种在ur 的半个周期内三角载波只在正极性或负极性一种极性范围内变化,所得到的PWM 波形也只在单个极性范围变化的控制方式称为单极性PWM 控制方式。无论哪种情况都是输出电压uo=Ud。......

2023-06-23

还有一些铁氧体是亚铁磁性物质。自然界里几乎找不到纯铁,只能找到铁矿石,即铁和氧的化合物。含碳量小于0.2%的是纯铁,含碳量大于2%的是生铁。纯铁有很好的延展性。纯铁有良好的传导性。加热炉加热到1535℃时,铁由固态变成液态;加热到2750℃,铁由液态变为气态。铁矿石纯铁能被磁性物体吸引,在磁场中,能被磁化,变成磁体。磁铁矿的主要成分便是四氧化三铁。......

2023-12-07

相关推荐