铸件收缩率的大小随合金种类及铸件的结构、尺寸、形状而不同。通常,灰铸铁的收缩率为0.5%~1.0%,铸钢的收缩率为1.3%~2.0%,有色合金的收缩率为1.0%~1.5%。上述各项工艺参数的具体数值可查阅相关手册。......

2023-06-24

感应加热工艺参数的确定步骤包括:淬火硬化深度与频率的确定、加热功率的确定(设备功率的确定)、比功率的选择、加热时间或连续淬火移动速度的确定、感应加热温度的确定、冷却介质与冷却时间的确定、回火规范的确定。

1.淬火硬化层深度与频率的确定

工件感应加热时的电流透入深度与频率相关,可根据式(2-32)~式(2-34)计算。

(1)淬火硬化层深度 硬化层也称为有效硬化层。感应淬火的深度由三部分组成,即硬化层(Ds)、过渡层(b)和基体。

(1)在淬硬深度方向 硬化层深度Ds是获得工件力学性能的主要指标,在感应淬火的工艺中,为了得到高的生产率和良好的淬火质量,采用透热式加热方式,使过渡层深度b与硬化层深度Ds之间保持如下关系:

b≈(0.4~0.7)Ds (2-35)

Ds=Δ800℃/2 (2-36)

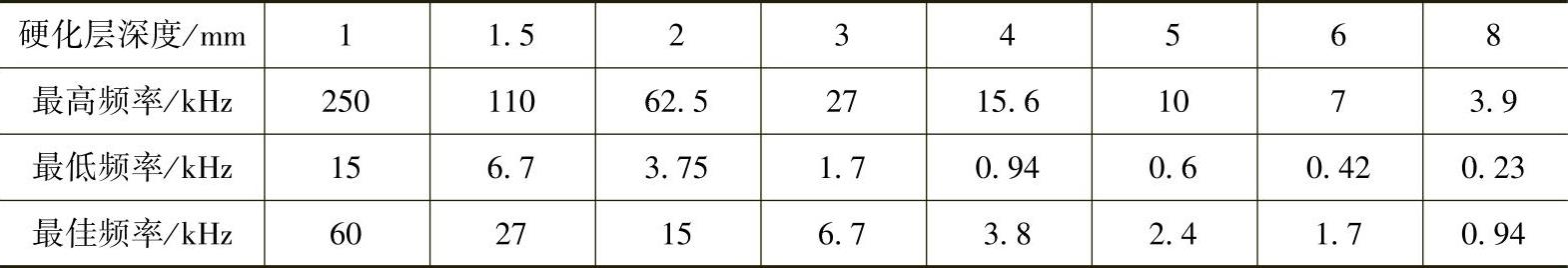

各种硬化层深度与电流频率的关系见表2-32。

表2-32 各种硬化层深度与电流频率的关系

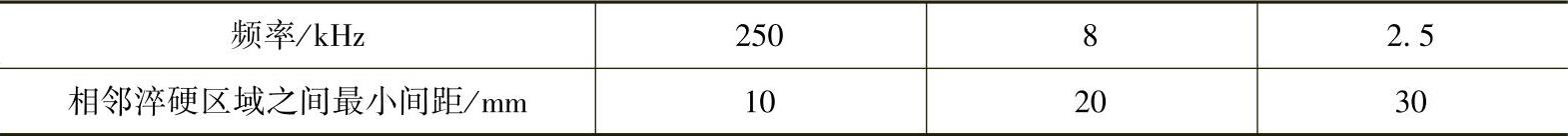

(2)相邻淬硬区方向 为了防止淬火开裂,一般在距离工件的端面的2~8mm区域不淬火或不淬硬。如果有多个区域需要淬火时,淬硬区域之间应该留出间隙,防止产生淬硬区交接裂纹。相邻淬硬区域之间的最小间距见表2-33。

表2-33 相邻淬硬区域之间最小间距

2.电流频率

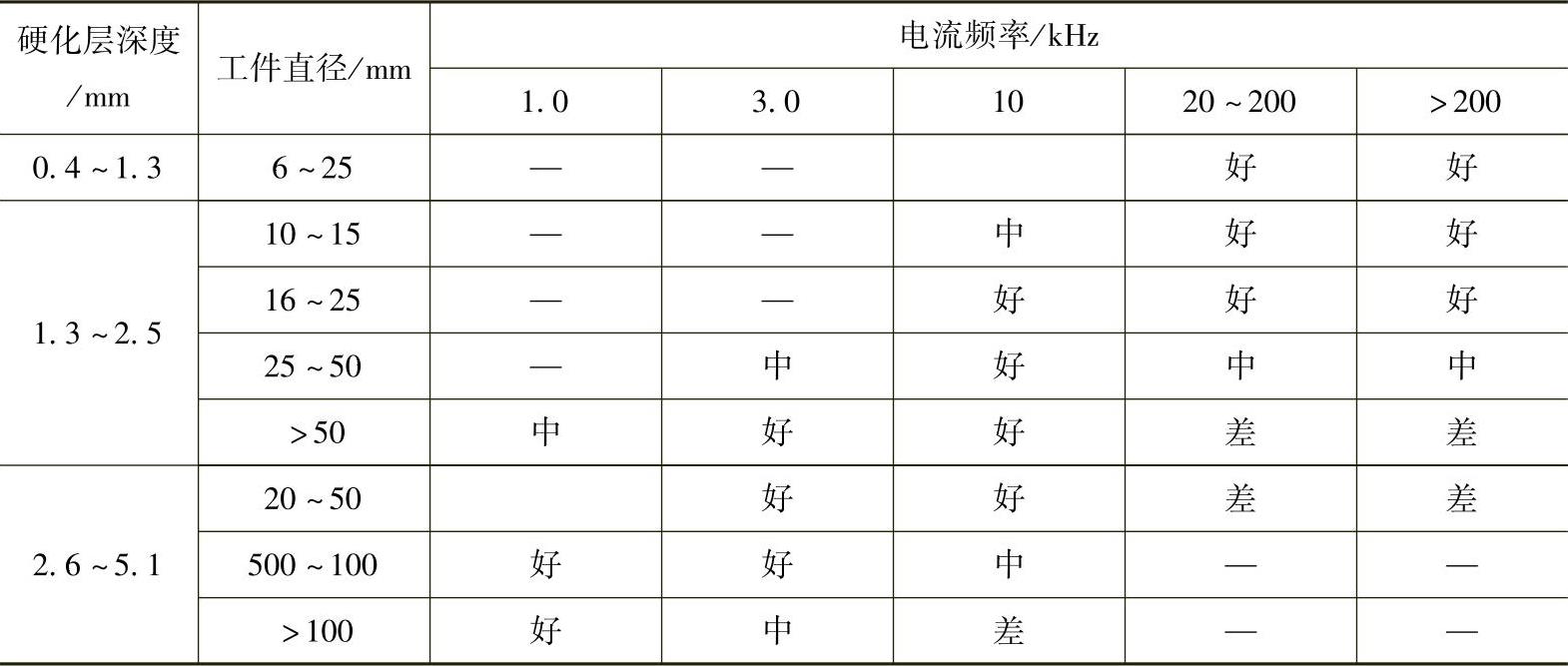

感应加热的电参数确定主要是频率和电流、电压的选择。硬化层深度、工件直径与电流频率的配合关系见表2-34。硬化层深度、工件最小直径与电流频率的关系见表2-35。不同模数齿轮加热的最佳电流频率见表2-36。

表2-34 硬化层深度、工件直径与电流频率配合关系

注:“好”表示加热效率高。“中”表示两种情况:①比“好”的频率低,尚可用来将所需淬硬层深度加热到淬火温度,但效率低;②比“好”的频率高,比功率大时,易造成表面过热,加热效率亦低。“差”表示频率过高,只有用很低的功率才能保证表面不过热。

表2-35 硬化层深度、工件最小直径与电流频率的关系

表2-36 不同模数齿轮加热的最佳电流频率

3.比功率的选择与同时加热淬火的最大面积

比功率是感应加热时工件所获得的功率与其加热面积的比值,计算式为

P0=P/S (2-37)

式中P0——比功率(kW/cm2);

P——感应加热时工件所获得的功率(kW);

S——感应加热面积(cm2)。

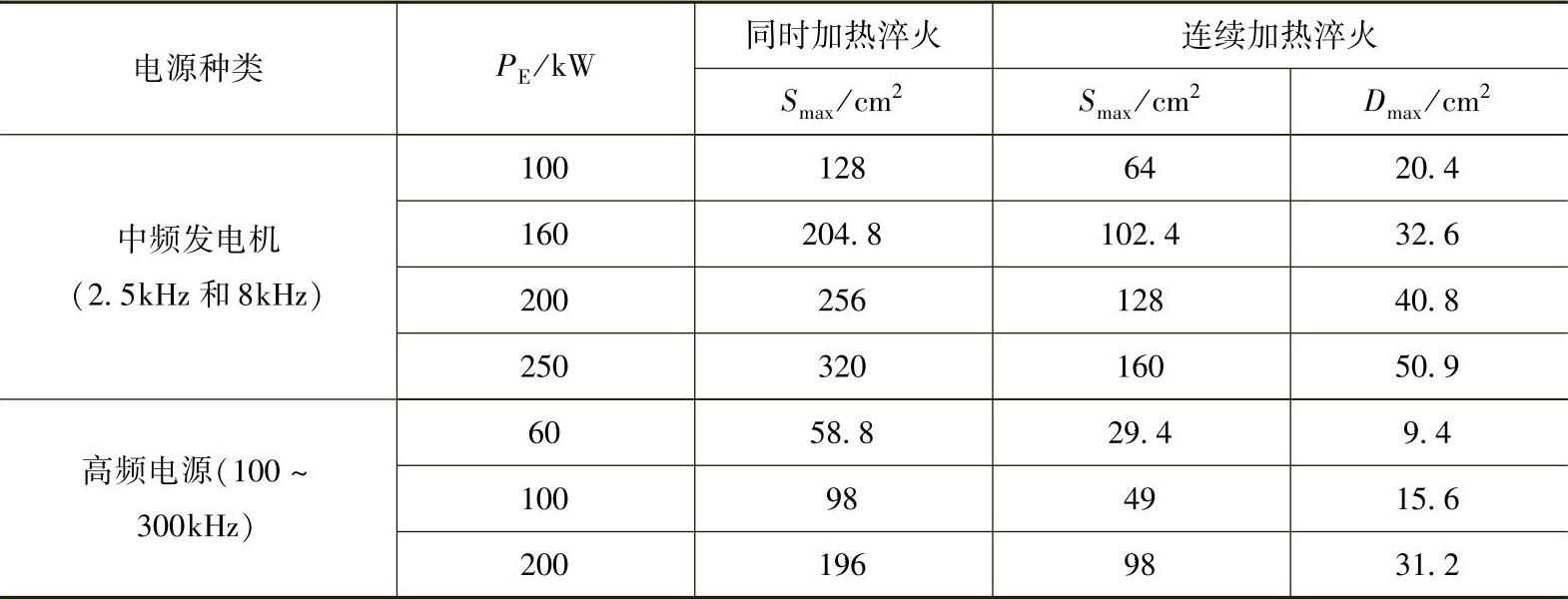

设备能够同时加热的最大面积按下列公式计算:

Smax=PEηbηg/P0min(2-38)

式中Smax——同时加热最大面积(cm2);

PE——设备的额定功率(kW);

ηb——淬火变压器效率,中频ηb≈0.8,高频ηb≈0.7;

ηg——淬火感应器效率,中频ηg≈0.8,高频ηg≈0.7;

P0min——比功率的最小值(kW/cm2)。

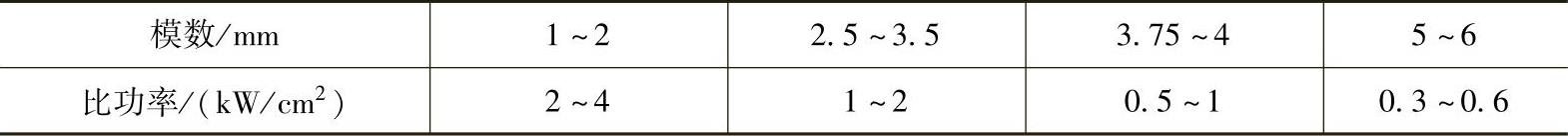

在同一频率条件下,比功率的大小决定了感应加热速度的快慢。比功率是感应淬火的一个重要参数。它对淬火质量和硬化层形式的影响,有时超过了频率的影响。生产实际运用的比功率范围见表2-37。齿轮全齿同时加热时的比功率见表2-38。对于工件的内孔、平面等淬火,应该选择较大的比功率值。

表2-37 生产实际运用的比功率范围(圆柱形工件)(单位:kW/cm2)

表2-38 齿轮全齿同时加热时的比功率(频率为200~300kHz)

在使用圆环状感应器的条件下,同时加热淬火的最大面积和连续加热淬火的最大面积见表2-39。连续加热淬火的最大面积是指感应器包围的工件表面积。

表2-39 同时加热淬火的最大面积和连续加热淬火的最大面积

计算工件被同时加热时最大面积应该考虑圆柱的末端效应,圆柱工件的长度应再加上10mm,以此长度来计算工件的最大加热面积。连续加热淬火时,最大淬火面积的高度按照圆形感应器的有效圈高度计算。

4.加热方法与加热参数的确定

根据工件最大淬火面积(计算的淬火面积)与不同感应设备允许最大面积(见表2-39)之比确定加热方法。当工件的淬火面积小于或等于感应设备的同时加热淬火的允许最大面积时,可以选用同时加热淬火法。当工件的淬火面积大于感应设备的同时加热淬火的最大面积时,应采用连续加热淬火法。

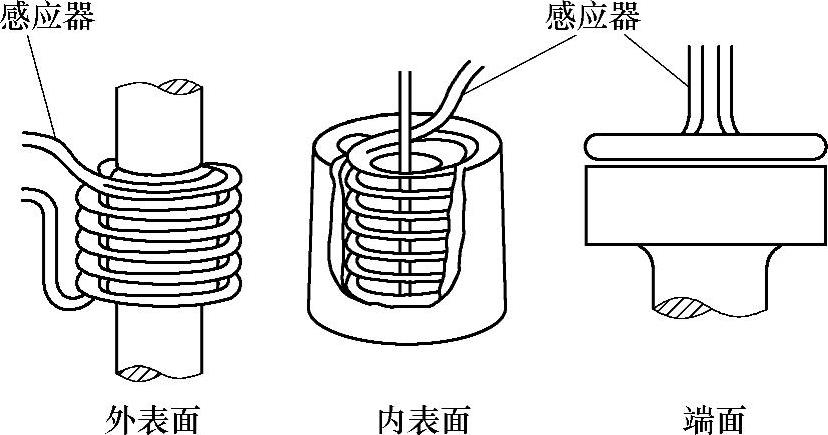

图2-50 感应加热——同时加热法

(1)同时加热淬火法同时加热淬火法(见图2-50)是将工件上需要加热的整个部位置于感应器内(或一侧),一次完成加热,然后直接喷水冷却或将工件迅速转移至淬火槽中冷却。这种方法适用于小型工件或淬火面积较小而尺寸较大的工件,如曲轴、齿轮等。

同时加热淬火法的加热参数主要是感应设备的输出功率Pj和加热时间th。

设备的输出功率可以采用下列公式计算:

Pj=P0S/(ηbηg) (2-39)

式中P0——比功率(kW/cm2);

S——感应加热面积(cm2);

ηb——淬火变压器效率,中频ηb≈0.8,高频ηb≈0.7;

ηg——淬火变压器效率,中频ηg≈0.8,高频ηg≈0.7;

Pj——变频设备的输出功率(kW)。

(2)连续加热淬火法 连续加热淬火法(见图2-51)是指加热和冷却同时进行,前边加热后边冷却。工件不仅转动而且沿轴向移动,对需要淬火部位均匀地进行加热淬火。这种方法适用于轴类等工件的表面淬火,如轴、齿条、机床导轨和大型齿轮等。

连续加热淬火法主要加热参数是设备的输出功率Pj和感应器与工件之间的相对运动速度v。

图2-51 感应加热——连续加热

该方法的最大优点是能使用较小容量的设备处理大型工件,因此被广泛采用。

连续加热的设备输出功率可以采用下列公式计算:

Pj=P0S/(ηbηg) (2-40)

式中P0——比功率(kW/cm2);

S——感应加热面积,可以近似采用与工件加热面积对应的感应器有效导体的面积(cm2);

ηb——淬火变压器效率,中频ηb≈0.8,高频ηb≈0.7;

ηg——淬火变压器效率,中频ηg≈0.8,高频ηg≈0.7;

Pj——变频设备的输出功率(kW)。

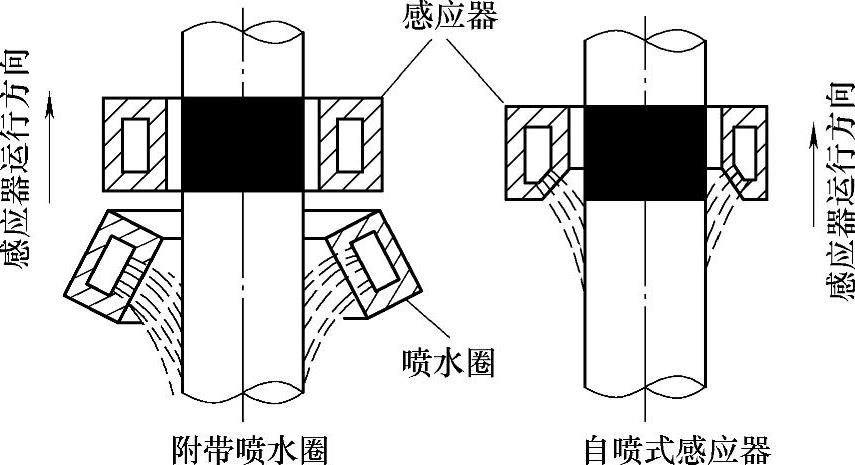

(3)感应加热温度的确定 感应淬火的加热温度一般是按该材料的整体加热温度+(50~100℃)来确定[或者亚共析钢:Ac3+(80~120℃),共析钢、过共析钢:Ac1+(80~120℃)],也可以按照碳含量与合金元素的关系来确定,原始组织是退火态的选择上限加热温度,正火态的选择中限加热温度,调质状态的选择下限加热温度。感应淬火加热温度的选择见表2-40。常用钢种的表面感应淬火时推荐的加热温度见表2-41。淬火温度确定以后,要结合加热速度、淬火深度进行工艺调试,然后再进行修正加热温度。

表2-40 感应淬火加热温度的选择

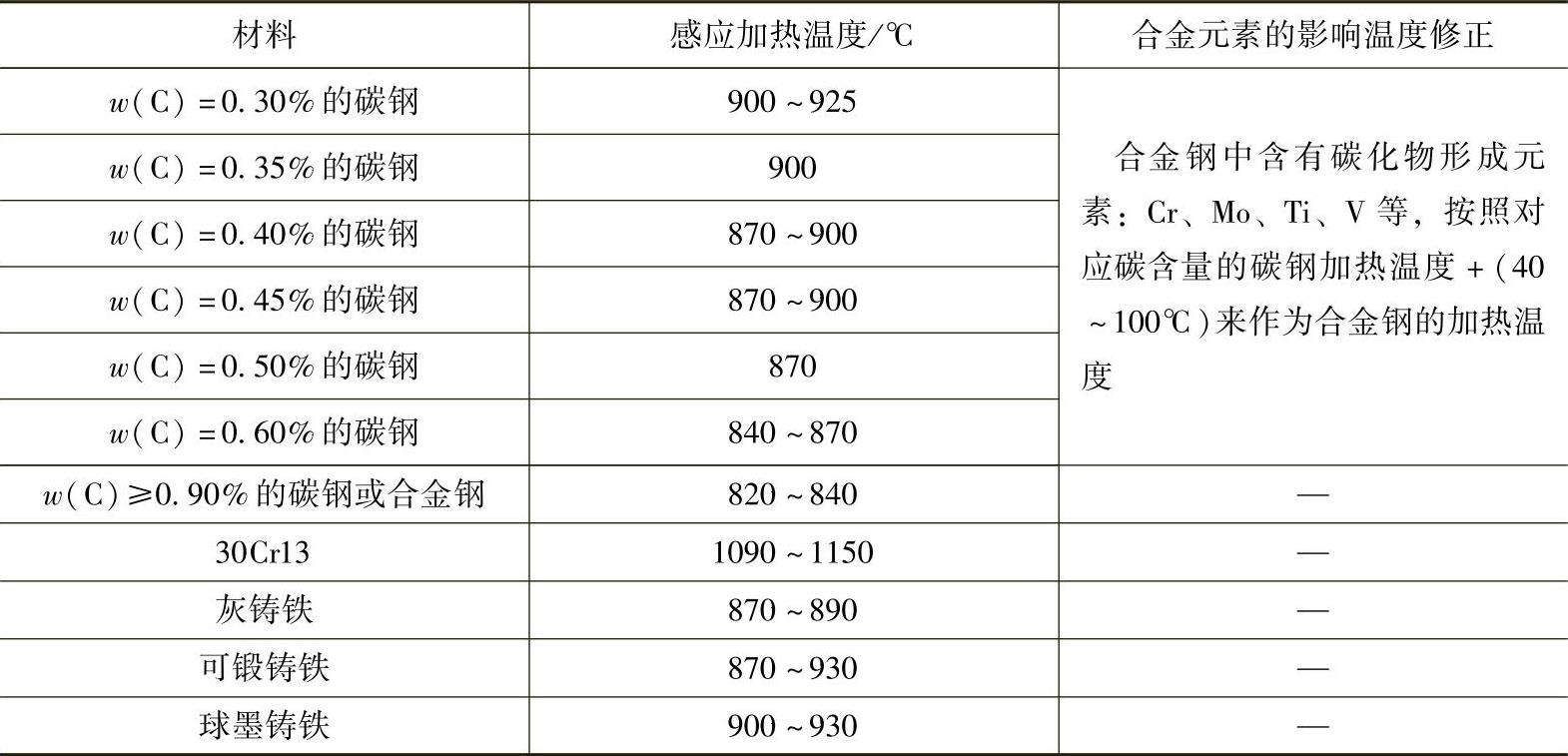

(4)加热时间与冷却时间 同时加热的时间th一般采用图表法确定,图2-52是同时加热淬火时的P0—Ds—th关系图。

连续加热的移动速度采用下列公式计算:

v=h/th (2-41)

式中v——连续加热时的移动速度(mm/s);

h——圆环感应器的有效圈宽度(mm);

th——同时加热时的加热时间(s)。

表2-41 表面淬火的加热温度(喷水冷却)

感应加热到淬火温度以后要进行冷却淬火。中碳钢表面淬火时,用自来水作为淬火冷却介质,其淬火水压力一般为0.1~0.4MPa。水温为15~30℃时,同时加热淬火的喷水冷却时间tc(s)按下式计算:tc=(1~2)th,th为同时加热淬火法的加热时间(s)。

tc要经过试用和修正后才能最后确定。冷却时间是否合适,主要表现为工件的表面硬度、硬化层深度和硬化层的金相组织是否符合技术条件,是否能保证工件的自行回火。

同时加热淬火的冷却均匀性也是很重要的,对着喷水孔的工件表面比不对着喷水孔的工件表面,冷却要激烈得多,容易出现对应于喷水孔的点状裂纹。这时应使工件旋转,提高工件冷却均匀性,这也是消除点状裂纹的有效办法。连续加热淬火的冷却是在工件或感应器开始移动时开始的,加热停止后冷却还要持续一段时间,以便保证整个工件淬火后温度均匀,停止加热后冷却的持续时间应根据具体工件确定,一般为5~15s。

图2-52 同时加热淬火时的P0—Ds—th关系图

注:该图使用条件是轴类工件、环形感应器,工件与感应器间隙为2~3mm,中频发电机频率为8kHz。

(5)淬火冷却介质 感应淬火的冷却方式一般有三种:喷射冷却、浸入冷却和流水冷却。

冷却采用的淬火冷却介质与钢种的特性相关,中碳钢制造的工件和中碳低合金钢制造的形状简单的工件,可以使用自来水作为淬火冷却介质。中碳低合金钢制造的花键轴和齿轮类的复杂工件,以及一些合金铸铁工件,应该使用水溶性聚合物型的淬火冷却介质,例如聚乙烯醇淬火冷却介质或聚醚淬火冷却介质等。

(6)感应加热工件的回火 感应淬火工件的回火方法有三种:

1)炉中整体回火。表面要求高硬度时采用150~250℃低温回火。当回火温度超过200℃时硬度降低较快。保温时间一般是1~2.5h。当硬度要求变化时,可以参考工件的整体淬火后的回火温度,再通过试验确定。这种方法适用于小件或批量件。

2)自行回火。在淬火过程中,使加热后的工件整体不冷透,利用工件内部的余热对外表面的淬火层进行自行加热,以达到回火的目的。

自行回火由于利用余热加热回火,回火时间短,其回火余热温度要比整体加热的高,所以适用于比较大的工件的感应淬火处理。其缺点是:操作难度较高,回火后的硬度均匀性较差。

每种材料在感应淬火后的自行回火方法要通过试验确定。一般自行回火的温度在相同硬度时,比整体回火的温度高出50~90℃。

3)感应回火。感应回火的升温速度控制在15~20℃/s,采用比较低的频率加热。由于比炉中整体回火时间短,所以加热温度相对就高,通常高出20~80℃。

5.感应加热工件的预备热处理

感应淬火的特点就是加热速度快,时间短,快速加热改变了钢的加热临界点温度,奥氏体不均匀性增加,会形成低碳马氏体区和高碳马氏体区。因此,感应淬火对原始组织的要求是比较高的,原始组织中渗碳体和铁素体的形状及分散度对感应加热时奥氏体的形成影响大。原始组织均匀性不好,感应淬火不能得到均匀一致的马氏体组织,组织中容易出现非马氏体组织,形成组织缺陷和硬度值分散度大等问题。感应淬火工件的毛坯要有预备热处理,多选用调质处理和正火处理。对于力学性能要求不高或工件体积太大,调质处理有困难的工件,其预备热处理可以采用正火处理。

钢中缺陷组织(例如带状组织)对感应淬火的质量有很大影响。由于带状的铁素体和珠光体在感应加热时不容易获得均匀的奥氏体,淬火后经常发现有未溶铁素体存在,淬火组织不均匀,故淬火硬度也不均匀。在这种情况下,应该将工件的毛坯进行正火或调质处理。钢中的成分偏析也能造成原始组织的不均匀,如有大块状的铁素体存在,淬火后自然会出现软点和软带。原始组织直接影响感应加热时奥氏体的形成,进而影响淬火层的组织和力学性能。因此,工件在感应淬火前了解其原始组织状态是十分必要的。

在相同的加热速度下,退火原始组织要求的奥氏体化温度最高,调质组织次之,淬火组织的最低。

6.感应淬火工件的质量检验

1)直接观察感应淬火工件的表面,检查电击伤、局部熔化和淬火区域分布等。

2)观察氧化膜的颜色,大致判断淬火的加热温度和表面硬度情况。表面经过粗磨加工的工件,用水作为淬火冷却介质时,正常的淬火色是灰白色、浅黄色,或以这两种颜色为基础,在其上不规则地分布一些黑点。这种颜色的表面硬度一般在55HRC以上。如果工件表面有氧化皮出现,使其表面粗糙,有时在氧化膜上出现斑点或爆皮,表明淬火温度偏高,其淬火硬度可达58HRC以上。如果工件表面为蓝色或黑色,表示淬火加热温度低了,淬火硬度也较低,一般不超过50HRC。连续加热淬火时,由于工件旋转,会出现黄黑相间的螺旋线,这时表面硬度均在55HRC以上,黑色的条纹上的硬度也不降低。

3)确认工件的淬火质量是否达到产品图样的技术要求。在工序卡上要写明检验工序,并对检验项目的目的、频次和数量做出了明确规定,使检验结果具有代表性和准确性。

4)检验感应淬火的工艺规范是否正确和稳定。如果工件的各种检验项目都符合产品图规定的技术要求,说明工艺规范是正确的。如果检验结果不合格或某个检验项目不合格,则说明工艺规范不正确或不稳定,应该重新制订工艺规范或调整工艺规范。

5)质量问题分析。在生产过程中或使用过程中,感应淬火工件都可能出现断裂或其他形式失效,这时要进行分析,研究问题出现的原因,找出解决问题的办法。

6)感应淬火工件的金相组织按照JB/T 9204—2008《钢件感应淬火金相检验》检查,有效硬化层深度按照GB/T 5617—2005《钢的感应淬火或火焰淬火后有效硬化层深度的测定》检查。

有关热处理工程师指南的文章

铸件收缩率的大小随合金种类及铸件的结构、尺寸、形状而不同。通常,灰铸铁的收缩率为0.5%~1.0%,铸钢的收缩率为1.3%~2.0%,有色合金的收缩率为1.0%~1.5%。上述各项工艺参数的具体数值可查阅相关手册。......

2023-06-24

图3-48还画出了没有完全淬成马氏体的组织回火后硬度与回火参数的关系。图3-48回火温度与时间对不同淬火硬度的45钢回火硬度的影响图3-48下面部分,作为用图解法由回火温度与回火时间求得M参数之用。当淬火后硬度低于规定值下限时,如果允许,则回火温度应适当降低;对于生产批量较大的工件,通常需要通过工艺试验来确定回火温度。......

2023-06-24

部件或段件(分部件)的对接状态是指该部件或段件进入对接时所处的技术状态。表7-6影响对接状态的因素续表厂内分工:一般视工作量平衡、厂房面积、设备配置及利用率、工种分工、工作习惯和经验、有利于降低成本、缩短制造周期等因素而定。......

2023-07-18

根据电流频率的不同,可将感应加热表面淬火分为三类。工频感应加热表面淬火:常用电流频率为50Hz,可获得10~15mm以上的硬化层深度,适用于大直径钢材的穿透加热及要求淬硬层深的大尺寸工件的表面淬火。对细、薄工件或合金钢齿轮,为减少变形、开裂,可将感应器与工件同时放入油槽中加热,断电后冷却,这种方法称为埋油淬火法。......

2023-06-24

系统工作压力p 的确定由于主机的性能和使用场合不同,液压系统的工作压力也不尽相同。因此,系统工作压力的选择取决于尺寸、成本、使用可靠性等多方面因素,一般可参考现有的同类液压系统来初步确定系统工作压力。表8.2常用液压设备工作压力执行元件主要结构参数的确定这里主要确定液压缸的有效工作面积、活塞直径和活塞杆直径,确定液压马达的每转排量。......

2023-06-18

加热过程中热应力的大小受材料成分、加热温度和工件截面尺寸的影响。根据上述分析,可知:在加热初期,限制加热速度的实质是减少热应力。加热速度越快,表面与中心的温度差越大,热应力越大,这种应力可能造成钢件的变形和开裂。以上四种加热方式,主要表现为加热速度不同。......

2023-06-24

其加热速度极快,工件畸变极小,适用于加工木材和金属的切削工具,以及照相机、钟表等极小、极薄的易磨损零件或细小内孔的淬火加热等。经过使用证明,没有发生折断和崩刃现象,使用寿命较盐浴整体淬火提高3倍。......

2023-06-24

目前,生产中常用的有感应加热表面淬火和火焰加热表面淬火两种方法。高频感应加热表面淬火常用电流频率为80~1 000 kHz,可获得的表面硬化层深度为0.5~2 mm,主要用于中小模数齿轮和小轴的表面淬火。工频感应加热表面淬火常用电流频率为50 Hz,可获得10~15 mm的硬化层,适用于大直径钢材的穿透加热及要求淬硬层深的大工件的表面淬火。......

2023-06-24

相关推荐