与渗碳和渗氮相比,碳氮共渗在工艺与渗层性能两方面均有其独特之处。碳氮共渗兼有两者的优点。碳氮共渗可分为固体碳氮共渗、液体碳氮共渗和气体碳氮共渗,目前主要为气体碳氮共渗。为获得良好的力学性能,必须严格控制碳氮共渗表层的碳氮含量。图5-361018钢和8620钢在845℃碳氮共渗4h后渗层中的碳、氮含量和硬度梯度2)气体碳氮共渗工艺在共渗剂一定时,共渗温度不同,渗层中碳、氮含量及渗层深度将不同。......

2023-06-24

工件表层同时渗入氮和碳,并以渗氮为主的化学热处理工艺称为氮碳共渗。根据渗剂不同,可以分为固体氮碳共渗、液体氮碳共渗、气体氮碳共渗。最常用的是气体氮碳共渗。

气体氮碳共渗工艺如下:

(1)常用渗剂 渗剂的化学成分要稳定,杂质要少。

1)直接向炉内滴入甲醇(或乙醇),并通入氨气。通氨气量与醇类滴量的产气量体积之比为(45~75)∶25。

2)含有氮、碳原子的有机化合物,如尿素、三乙醇胺、甲酰胺等。这类渗剂可单一使用,也可与其他有机化合物同时使用。

3)以氨气为主,添加二氧化碳、吸热式气氛、放热式气氛等任何一种气体。

(2)工装夹具 新炉和新夹具应预渗氮处理3~5h以上。有的渗氮罐在长期使用中出现氨分解率增高现象,为使氨分解率稳定,则需停炉后进行880~860℃×2~4h的退氮处理。

(3)局部防渗 对局部不需要共渗部位的防渗常用镀锡法。在防渗表面镀5~10μm的锡层,为防止共渗时,锡液流淌,镀锡后须加磷酸盐覆膜处理,也可以在表面镀8~15μm铜层。

(4)氮碳共渗温度 氮碳共渗温度一般为570℃。对于高铬工具钢(如Cr12MoV),为保证工件整体强度和热硬性,氮碳共渗温度才采用较低的温度(510~550℃),使之略低于工模具的回火温度;低碳钢可以取600~650℃。

(5)氮碳共渗时间 氮碳共渗时间一般采用2~4h。工件表面化合物层深度随时间增加而增加,达到6h后渗速明显减慢。希望通过延长时间增加渗层深度有一定局限性。渗层的表面硬度一般在2~3h出现最大值。

对于高速钢刀具,氮碳共渗时间一般不要超出1.5h,目的是减少脆性。

(6)炉内压力 炉内压力对表面硬度有明显影响,一般要≥0.2kPa。

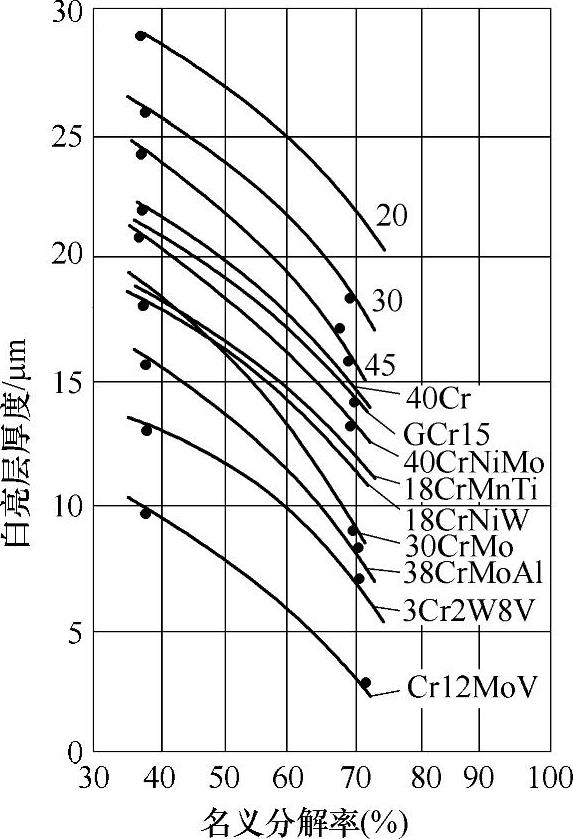

(7)组织中白亮层的控制 氨气分解率与白亮层厚度的关系见图2-41。利用氨气分解率测定器(100等分刻度高度)测量分解率时,测定器中的水位高度刻度数(没有水部分的高度)即为氨气的名义分解率。

(8)渗后冷却 氮碳共渗后工件一般应快冷。高合金钢可在油中或空气中冷却,以防开裂;碳钢、低合金钢、铸铁则可在水中或氯化钠水溶液中冷却。

快速冷却可使表面残留压应力进一步提高,从而显著提高工件的疲劳强度,并使表面色泽美观。

(9)氮碳共渗组织、硬度检测 按照JB/T4155—1999《气体氮碳共渗》和GB/T 11354—2005《钢铁零件 渗氮深度测定和金相组织检验》,对表面硬度、渗层深度以及组织进行检测。

图2-41 氨气分解率与白亮层厚度的关系

注:渗剂为氨+酒精,氮碳共渗工艺为570℃×3h。

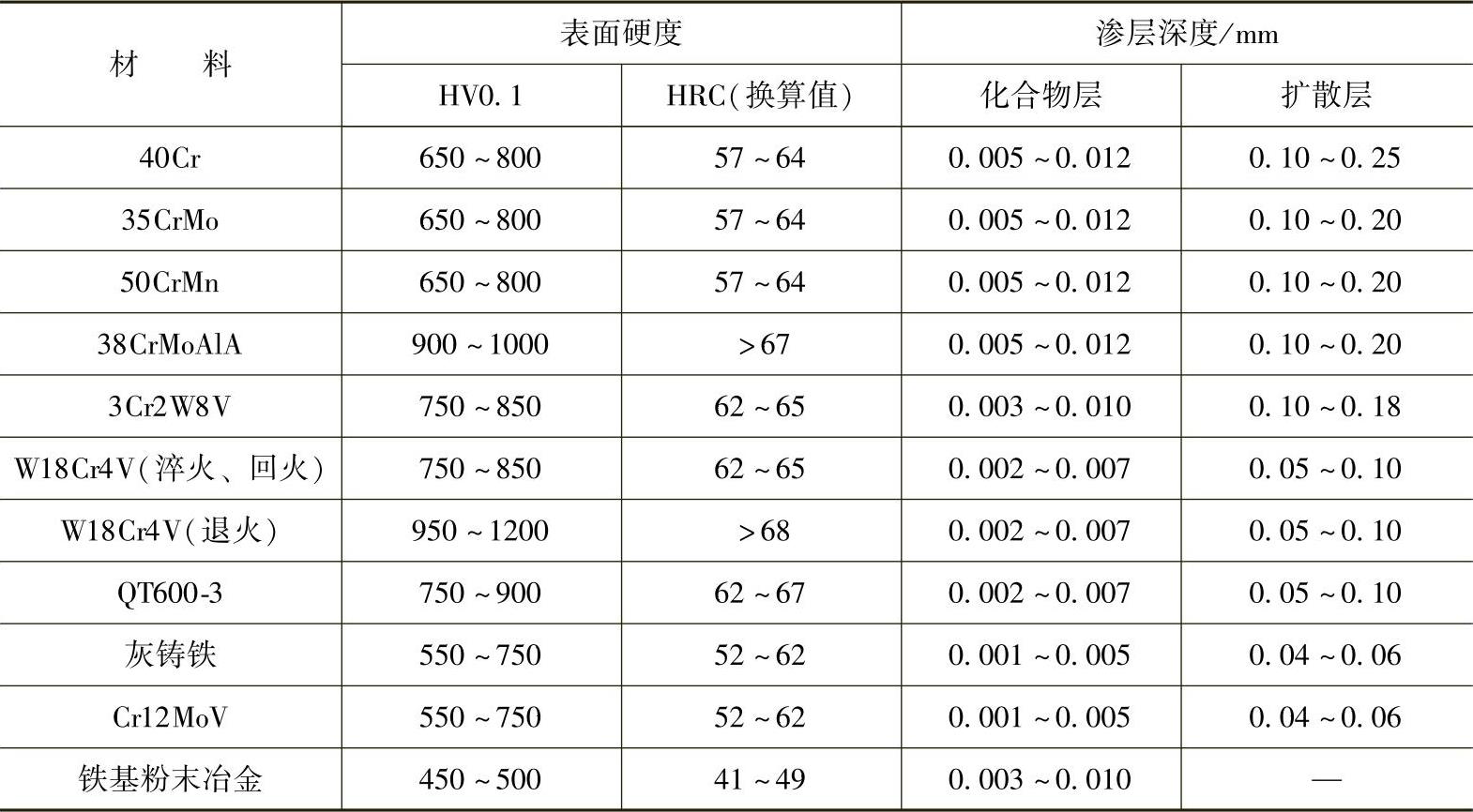

(10)渗层深度和表面硬度 常用材料气体氮碳共渗后渗层深度和表面硬度见表2-26。

表2-26 常用材料气体氮碳共渗后渗层深度和表面硬度

(续)

有关热处理工程师指南的文章

与渗碳和渗氮相比,碳氮共渗在工艺与渗层性能两方面均有其独特之处。碳氮共渗兼有两者的优点。碳氮共渗可分为固体碳氮共渗、液体碳氮共渗和气体碳氮共渗,目前主要为气体碳氮共渗。为获得良好的力学性能,必须严格控制碳氮共渗表层的碳氮含量。图5-361018钢和8620钢在845℃碳氮共渗4h后渗层中的碳、氮含量和硬度梯度2)气体碳氮共渗工艺在共渗剂一定时,共渗温度不同,渗层中碳、氮含量及渗层深度将不同。......

2023-06-24

在奥氏体状态下同时将碳、氮渗入工件表层,并以渗碳为主的化学热处理工艺称为碳氮共渗。深层碳氮共渗渗层深度可达3mm左右,用于承受载荷较大的工件。碳氮共渗介质的加入量按每小时为炉膛体积的3~8倍,小型设备取下限。气体碳氮共渗温度 对碳钢和低合金钢,共渗温度常用840~860℃。表2-25 不同钢种的K值两阶段气体碳氮共渗时,第一、二阶段的时间基本相等,第二阶段时间包括中间降温时间。......

2023-06-24

齿轮的碳氮共渗主要是采用气体碳氮共渗工艺。井式炉气体碳氮共渗时,不同阶段介质的滴量见表5-80。见表5-84所列实例表5-84 齿轮在连续式渗碳炉中碳氮共渗工艺举例4.齿轮在密封箱式炉中的碳氮共渗工艺齿轮在密封箱式炉中碳氮共渗工艺举例。高浓度气体碳氮共渗的层深由共渗温度及保温时间而定。应用实例 国内某特种车辆制造公司对坦克车齿轮用20Cr2Ni4A钢,研制出“三段控制”碳氮共渗工艺。表5-90 高浓度气体碳氮共渗工艺应用实例(续)......

2023-06-29

图9-8 渗碳淬火齿轮齿角碳化物形貌 400×图9-9 渗碳淬火齿轮节圆碳化物形貌 400×图9-10 渗碳淬火主动弧齿锥齿轮的失效形态气体和固体渗碳齿轮表面碳化物过多原因与对策见表9-27表9-27 气体和固体渗碳齿轮表面碳化物过多原因与对策(续)2)渗碳淬火齿轮表面出现内氧化和非马氏体组织原因与对策。气体和固体渗碳淬火齿轮心部组织不良原因与对策见表9-34。......

2023-06-29

可用于精密齿轮氮碳共渗。供齿轮氮碳共渗时选用。其中,渗氮包括液体渗氮、液体氮碳共渗等。QPQ盐浴氮碳共渗技术用途 主要用于要求高耐磨、高耐蚀、耐疲劳、微畸变的各种钢铁及铁基粉末冶金件等。常用材料QPQ处理工艺参数及效果表5-129 常用材料QPQ处理工艺参数及效果QPQ盐浴氮碳共渗技术、应用与检验表5-130 QPQ盐浴氮碳共渗技术、应用与检验......

2023-06-29

气体氮碳共渗可以显著提高齿轮的耐磨性、抗胶合和抗擦伤能力、耐疲劳性能及耐腐蚀性能。目前,气体氮碳共渗工艺广泛应用于轿车、轻型客车变速器齿轮等零件中。常用材料气体氮碳共渗的技术参数见表5-120。......

2023-06-29

齿轮常用的渗氮工艺有气体渗氮、离子渗氮、气体氮碳共渗等。渗氮齿轮热处理缺陷主要有表面硬度、渗氮层、金相组织方面缺陷,以及畸变、裂纹等。表9-42 齿轮的气体渗氮硬度缺陷与对策(续)2.齿轮的气体渗氮金相组织缺陷与对策正常的渗氮层组织特征:化合物层致密、较薄,扩散层无不良氮化物形态出现,渗层组织均匀,渗层厚度均匀一致。......

2023-06-29

辉光电压 离子渗氮所需电压与电流密度、炉内气压、工件表面的温度、阴阳两极间的距离等诸多因素有关。渗氮温度和保温时间 渗氮温度和保温时间是离子渗氮的重要工艺参数,对渗氮层的质量影响很大。根据钢种的不同,离子渗氮温度通常在450~650℃范围内选择,但要低于钢调质时的回火温度30~50℃。......

2023-08-18

相关推荐