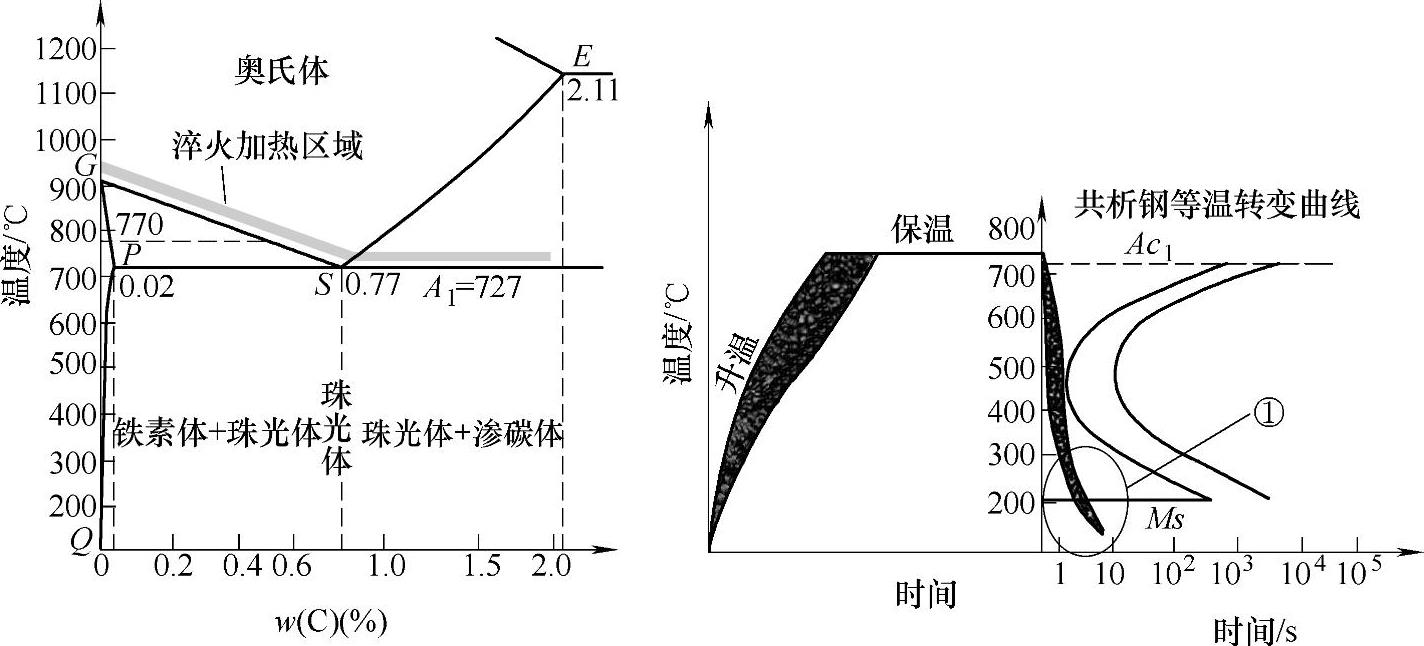

将钢加热到临界点Ac1或Ac3以上,保温后以大于临界冷却速度冷却,以得到马氏体或下贝氏体组织的热处理工艺方法称为淬火。实现淬火过程的必要条件是加热温度必须高于临界点以上,以获得奥氏体组织,其后的冷却速度必须大于临界冷却速度,以获得马氏体或下贝氏体组织,不能只根据冷却速度的快慢来判别是否是淬火。图3-1共析钢淬火工艺曲线示意显然,工件实际淬火效果取决于工件在淬火冷却时的各部分冷却速度。表3-1钢的淬火工艺分类......

2023-06-24

1.淬火工艺规范

钢的淬火工艺规范包括:淬火加热温度与保温时间的确定、加热升温速度控制、加热炉型及加热介质的选择、淬火冷却介质的选择与参数控制、淬火冷却时间的确定、淬火到回火的转移时间的确定与控制等。

对于碳素结构钢、合金结构钢、碳素工具钢、低合金工具钢等,亚共析钢类的加热温度为Ac3+(30~50)℃,共析、过共析钢类的加热温度为Ac1+(30~50)℃,一般合金钢的加热温度为Ac3或Ac1+(30~50)℃,见图2-22。

对于中、高碳的中高合金工模具钢,由于合金元素对奥氏体区域的影响,其加热温度一般为Accm或(Ac3)+(100~200)℃。

淬火工艺中的难点主要有以下两个方面:

1)材料确定之后,在尺寸一定的情况下,选择淬火冷却介质是工艺难点之一。这就需要知道工件在冷却过程中不同时间的表面和心部温度状态、材料的奥氏体连续冷却转变图、淬火冷却介质的冷却性能、能获得的淬火硬度,以及淬硬层深度。

2)在500℃~Mf之间(见图2-22中的①处),由于这个温度区间的工件的一些变化现象不可见、马氏体组织转变的瞬时性以及马氏体形成量的随时间延长的积累性,所以带来工艺实施的盲目性和不可预测性。这也成为了热处理淬火工艺的难点。

图2-22 淬火工艺规范图

2.淬火工艺分类

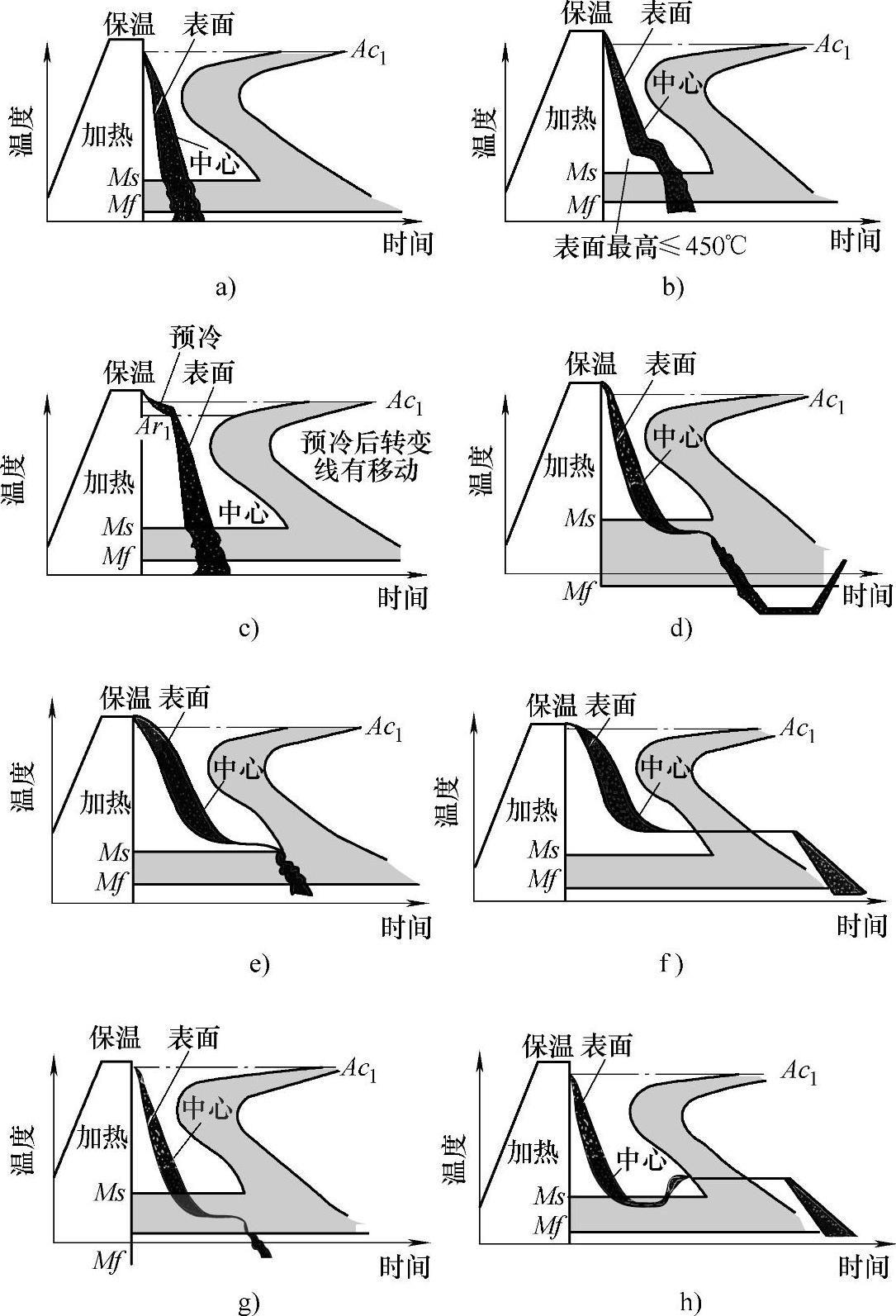

根据冷却形式的不同,淬火工艺主要分为:单介质淬火、双介质淬火、分级淬火和等温淬火等,见图2-23。

(1)单介质淬火 单介质淬火是将奥氏体化工件迅速浸入某一种淬火冷却介质,一直冷到室温的淬火操作方法。单介质淬火冷却介质的选择依据是:工件在该介质中的冷却速度必须大于此工件钢种的临界冷却速度,并应保证工件不会淬裂。单介质淬火冷却介质有水、盐水、碱水、油,以及一些专门配制的淬火冷却介质等。

(2)双介质淬火 为了克服单介质淬火的缺点,使工件的淬火冷却尽可能接近理想情况,可以将两种冷却能力不同的介质配合起来使用,即将加热后的工件先淬入第一种冷却能力大的介质中,待其表面冷至低于450℃,稍高于Ms(约300℃左右),然后立即转入第二种冷却能力较小的介质中冷至室温,这种淬火冷却方法称为双介质淬火。

对于有些工件,为了进一步减慢Ms以下的冷却速度,也可采用水淬空冷或油淬空冷的方法,空气也可作为冷却介质来对待。

双介质淬火法操作的关键是控制工件的水冷时间。水冷时间的控制方法有以下三种:

1)计算法。根据实践经验,工件尺寸为ϕ5~ϕ30mm时,其冷却时间可按2.5~3.3s/10mm计算;对于截面尺寸大于ϕ30mm的工件,按3.3~6.7s/10mm计算;对于形状复杂,变形要求高的模具有时采用超常冷却,即水冷时间按1.25~2s/10mm计算。凡大截面者宜取上限,截面小者则取下限。为了控制好水冷时间,淬火时通常以数数的方法进行控制。正常人最快1s内只能数到4,所以通常淬火时以最快速度数数,每数到4N(N为正整数)时,冷却时间可视为Ns。数数是从工件淬入冷却介质时开始。

图2-23 钢热处理淬火工艺规范及类型

a)单介质淬火 b)双介质淬火 c)预冷淬火 d)分级淬火+冷处理 e)Ms点以上分级淬火 f)贝氏体等温淬火 g)Ms点以下分级淬火 h)预淬贝氏体等温淬火

从第一种介质转移到第二种介质时的淬火工件温度,与工件的有效尺寸有很大关系。当尺寸较大时,转移时工件表面的温度越低,淬硬层深度越深;反之,转移时工件表面的温度越高,工件的淬硬层就会越浅。第一介质中冷却时间根据不同直径棒料的冷却曲线(见图2-17)确定比较合理。

2)感觉法。根据工件在淬火时沸腾冷却的剧烈程度来判断。当工件在水中冷却抖动变小,感觉不强时,立即可转入油中。

3)听觉法。当工件淬入水中后的嗡嗡声已经较弱并即将停止时,立即转入油中冷却。

这三种方法以计算法,较为稳当。若用三种方法综合来控制,水冷时间的控制就比较容易掌握好了。

油中冷却时间的确定:按照D(工件有效尺寸,mm)×(0.05~0.10)min/mm计算。

从水槽转移到油池的时间越短越好,一般小件应该控制在2s之内。大件转移时间操作困难,一般会超出2s时间。

(3)分级淬火(马氏体分级淬火)这种冷却方法的特点是先将工件浸入温度略高于Ms的浴槽,在浴槽中保温至工件表面与中心均冷至浴槽的温度,然后取出空冷。浴槽温度一般为Ms+(10~20)℃。浴槽中介质的成分采用硝盐浴、碱浴、中性盐浴。

另一种分级处理的温度规范是在Ms-(20~50)℃浴槽淬火(见图2-24g),由于分级温度较低,可以使用油浴。

分级淬火的加热温度可较一般淬火稍高一些,主要是增加过冷奥氏体的稳定性,并加大一些淬火温度与分级温度的温差,以适当提高冷却速度保证不发生高温转变。分级温度通常选择略高于Ms的温度[Ms+(10~20)℃],见图2-24e。分级等温结束之后,取出工件在空气中或其他缓慢介质中冷却。

分级等温时间的确定:进入等温槽之后的等温时间t(min)能使工件的中心和表面达到等温槽的温度即可,可以采用经验公式计算:t=工件的有效加热尺寸D(mm)×系数a(min/mm),一般a取值:0.05~0.08min/mm。

(4)等温淬火 将淬火加热后的工件迅速放入温度高于Ms(Ms~350℃)的热浴中,等温较长时间,使工件充分进行下贝氏体转变,这种淬火方法称为等温淬火(见图2-24f)。

等温淬火的操作方法和分级淬火类似,区别是等温温度、时间和分级淬火的不同。

等温时间的确定:①进入等温槽之后的等温时间t(min)可以采用经验公式计算:t=工件的有效加热尺寸D(mm)×系数a(min/mm),一般a取值:0.5~0.8min/mm;②根据等温冷却曲线上等温转变时间确定,此时可以忽略工件的均温时间。

(5)预冷淬火 淬火加热后,工件并不立即浸入冷却介质中,而是在空气中先进行短时间的冷却,待工件降至一定温度时,再浸入冷却介质,这种淬火方法称为预冷淬火或延迟淬火。

预冷淬火的关键是控制好预冷时间,预冷时间短则效果差;时间长则有可能使工件淬火硬度降低(发生非马氏体转变)。由于工件的材料各异,形状尺寸千差万别,同时还受出炉温度和环境温度的影响,故很难对预冷时间进行准确的计算,主要靠操作者的技术和经验来掌握。

预冷时间控制的理论依据是亚共析钢在高于Ar3温度和过共析钢在高于Ar1温度之前淬入冷却介质中。对于中、低淬透性的碳钢和低合金钢的预冷时间可以根据以下公式预测:

t=12s+RS (2-3)

式中t——工件预冷时间(s);

R——危险截面处的厚度(mm),一般是工件最薄弱的地方;

S——与工件尺寸有关的系数(s/mm),一般是3~4s/mm。

对于高淬透性模具钢的淬火冷却时间可以采用下列公式计算:

t=Dα (2-4)

式中t——工件预冷时间(s);

D——工件有效尺寸(mm)。

α——预冷系数(s/mm),当D<200mm时,取值1~1.5s/mm,D≥200mm

时,取值1.5~2s/mm。

由于模具钢预冷温度低于Accm时容易析出碳化物,所以预冷的时候要注意预冷温度不能过低。预冷温度过低时,虽然可以淬硬,但是由于析出碳化物的缘故,模具寿命会受到影响。目测预冷温度是以棱边20~50mm变为暗黑色为参考。

注意:实际上,淬火温度和淬火加热温度是不同的概念,淬火温度一般都是低于淬火加热温度。

(6)局部淬火 有的工件只要求某个局部硬度较高,其他部位无硬度要求或要求硬度较低。这种情况下一般可采用局部淬火法,即只对工件上某个局部进行淬火的方法。局部淬火的主要形式有两种:局部加热局部冷却法和整体加热局部冷却法。前者主要适用于盐浴炉加热时的工件,后者对箱式炉、盐浴炉均可采用。

(7)其他淬火法

1)喷射淬火。喷射淬火是适用于模具、锤子和铁砧等淬火的一种淬火方法,即把被淬火件整体加热到淬火温度,然后只对要求硬化的部分喷射淬火冷却介质。此外,对低淬透性钢所制工件,有时在冷却室内一面使工件旋转,一面向工件喷射淬火冷却介质以加快冷却。喷射淬火法多用于高频感应淬火。

2)加压淬火。对于齿轮和弹簧等容易产生淬火变形的工件,常在模具加压状态下于油中淬火。锯片和安全剃刀刀片等薄件的模压淬火也属于加压淬火。

3)锻热淬火。锻热淬火是指工件在奥氏体区锻造后直接淬火的方法。

有关热处理工程师指南的文章

将钢加热到临界点Ac1或Ac3以上,保温后以大于临界冷却速度冷却,以得到马氏体或下贝氏体组织的热处理工艺方法称为淬火。实现淬火过程的必要条件是加热温度必须高于临界点以上,以获得奥氏体组织,其后的冷却速度必须大于临界冷却速度,以获得马氏体或下贝氏体组织,不能只根据冷却速度的快慢来判别是否是淬火。图3-1共析钢淬火工艺曲线示意显然,工件实际淬火效果取决于工件在淬火冷却时的各部分冷却速度。表3-1钢的淬火工艺分类......

2023-06-24

根据电流频率的不同,可将感应加热表面淬火分为三类。工频感应加热表面淬火:常用电流频率为50Hz,可获得10~15mm以上的硬化层深度,适用于大直径钢材的穿透加热及要求淬硬层深的大尺寸工件的表面淬火。对细、薄工件或合金钢齿轮,为减少变形、开裂,可将感应器与工件同时放入油槽中加热,断电后冷却,这种方法称为埋油淬火法。......

2023-06-24

具有二次硬化能力的合金模具钢、高速钢等一般是在二次硬化峰值温度附近回火,回火次数在两次以上。回火保温时间的确定 此处叙述的是针对结构钢适用的方法,对于不锈钢、耐热钢、合金模具钢、高速钢等在后面相应的章节论述。5)快速回火时间应根据工艺试验确定。......

2023-06-24

塑料网挤出成型生产设备 如图7-38所示,塑料网挤出成型生产设备包括挤出机、成型机头、拉伸筒、冷却水槽、牵引辊、卷取装置等。图7-38 塑料网挤出成型生产设备塑料网挤出成型工艺流程塑料圆网(筒网)挤出成型工艺流程如图7-39a所示,塑料平网挤出成型工艺流程如图7-39b所示。图7-40所示为改进后的部分纵向牵引拉伸网的工艺流程。即在图7-40的基础上,再增加图7-41所示的工艺流程,而卷取机16之前的工艺流程保持不变。......

2023-06-15

其加热速度极快,工件畸变极小,适用于加工木材和金属的切削工具,以及照相机、钟表等极小、极薄的易磨损零件或细小内孔的淬火加热等。经过使用证明,没有发生折断和崩刃现象,使用寿命较盐浴整体淬火提高3倍。......

2023-06-24

齿轮的感应淬火方法与适用范围见表6-28。表6-30 感应淬火时淬火冷却介质的冷却方式及冷却特性(续)4)齿轮感应淬火时的冷却方法及所用淬火冷却介质见表6-31。表6-34为感应淬火工件炉中回火工艺参数。表6-35为常用钢种在感应淬火后回火温度与硬度的关系。......

2023-06-29

淬火工件分类便于选择材料、制订热处理的工艺方法,考核热处理技术经济指标。以工件的尺寸分类 有效尺寸不大于100mm的零件为薄件,大于100mm的零件为厚件。中淬透性钢件 这类钢的热处理淬火临界尺寸在60mm以下,常选用油冷淬火,对于大于这个尺寸的工件需要采用水—油双液淬火来达到技术要求。......

2023-06-24

(一)酒的分类商务宴请中,对于酒品分类也应有所了解。中国酒品繁多,独具特色,可按其酒精含量、糖分含量以及造酒方式等进行区分。通常情况下依据商品类别,将其分为白酒、黄酒、啤酒、药酒。在世界三大酿造酒中占有重要地位。3.啤酒啤酒属于酿造酒,是继水和茶之后世界上消耗量排名第三的饮料。一般情况下,敬酒应以年龄大小、职位高低、宾主身份为序,敬酒前一定要充分考虑好敬酒的顺序,分清主次。......

2023-08-11

相关推荐