金属液在1380℃时,反应受Si支配,Si的氧化损伤最大。3)出炉时飞溅在炉壁上的小铁豆,在高温下生成的氧化物。至于每一个具体的感应电炉内铁液化学成分的变化情况,应根据开炉实践进行多次的检测、校验和调整,最终才能基本上确定下来。表3-6 酸性无芯感应电炉内化学成分的变化在取样分析后,先调C,然后调Si和添加合金成分。......

2023-06-24

7.5.2.1 三角试样法

三角试样检测方法,是炉前快速检测铁液化学成分比较有效的方法之一,应用得最为广泛。它具有工艺操作简便、快速、准确和容易掌握等特点,特别是对高牌号铁液反应敏感。

为获得准确的判断,必须正确掌握试块尺寸的选取、制样操作和断口分析判断等主要环节。

试样尺寸的选取:目前国内尚无统一的标准,各使用单位可根据本单位的具体要求,合理地确定试样尺寸,三角试样尺寸见图7-75。

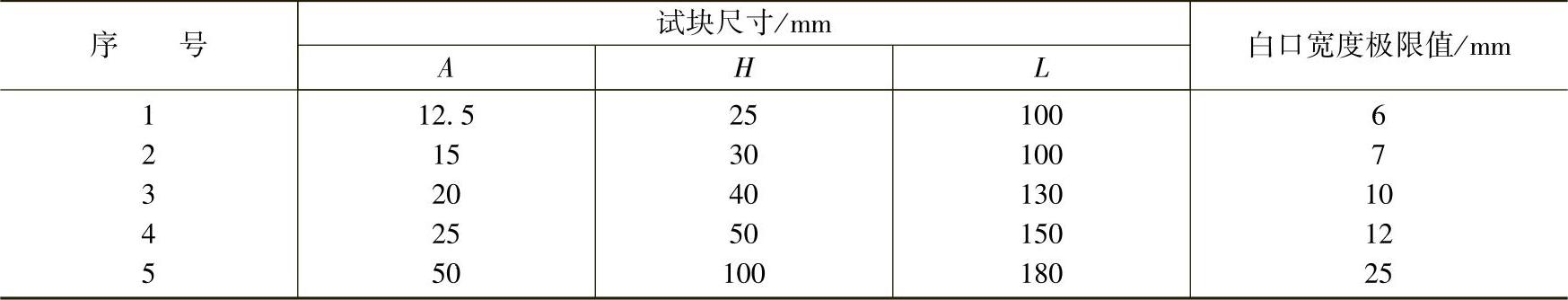

生产中常用的几种试块尺寸见表7-52。

图7-75 三角试样尺寸

表7-52 三角试块尺寸

1.制作

1)先制作尺寸稳定、表面光洁的合格试样模型,要求模型尖角部位保持有0.8~1.0mm半径的圆角。

2)造型时试样铸型尽量采用与所浇铸件相同的造型材料,为的是保证铁液在浇注和凝固初期的激冷条件相同。造好的型要保证尖角部位尽量完整,两侧平面尽量平整。

3)尽量按相对恒定的浇注温度将铁液浇入已制备好的铸型内。

4)试样冷却到600℃(暗红色)后取出,快速淬入水中,并适当搅动,使试样快速冷却。

5)试样冷却到100~200℃后取出,等表面水汽蒸干后从中部打断,观察断口。

2.观测

试样断口的观测是铁液成分检验的关键。根据三角试样的断口特征,可以推断出铁液的相应牌号等级、加工性能、冲天炉炉况、元素氧化烧损等,甚至可以进一步推断出铁液主要成分的大致含量及硫或锰偏高等情况。断口观测的项目主要有白口大小和宏观组织。

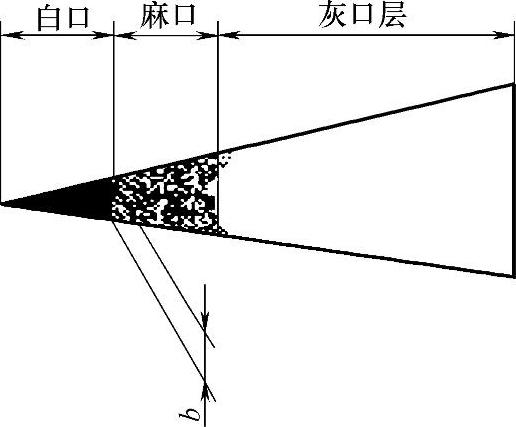

(1)白口宽度 由于尖角部位容易出现不完整的情况,所以白口大小一般不采用白口深度,而是用相对稳定的白口宽度来表示。一般试样的白口分布如图7-76所示。

图7-76 三角试块白口宽度示意图

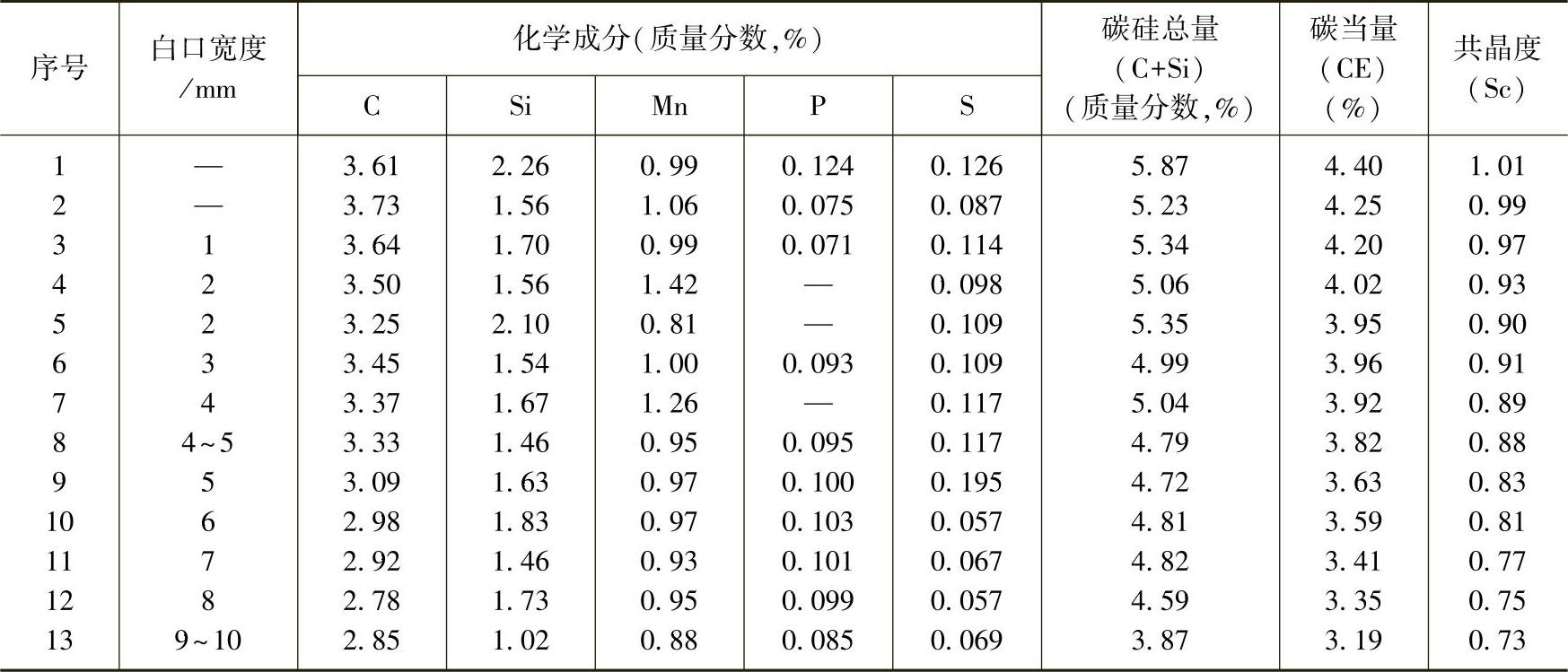

生产实际中,由于各厂的产品和生产条件不同,白口宽度和铁液牌号的对应关系不尽一致,所以很难制订出统一的标准。但是根据白口宽度判断铁液牌号的方法还是相对容易掌握的。各厂根据自己的具体条件多加摸索、试验,尤其是和现代检测手段配合使用,在相对稳定的条件下,用白口宽度判断铁液牌号的方法还是比较实用,也比较可信的。表7-53是一般条件下白口宽度与铁液牌号的对应关系。表7-54是白口宽度与铁液成分关系的参考值。

表7-53 一般条件下白口宽度与铁液牌号的对应关系

表7-54 白口宽度与铁液成分关系的参考值

(2)宏观组织 宏观组织主要是观测试样组织的粒度粗细、颜色、断面平整度等,该项观测不仅要求有较丰富的实践经验,而且需要有一定的涉及成分、金相、性能的理论知识,所以比较难于掌握和总结。一般断口组织越细,颜色越亮,断面越不平,其强度就越高,铁液牌号也就越高。

7.5.2.2 圆柱激冷试样

1.制作

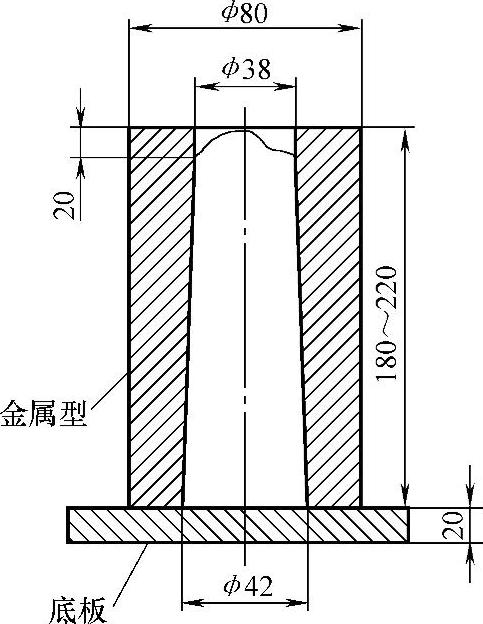

圆柱试样金属型结构如图7-77所示。

金属型采用低碳钢制作,底板可以用铸铁制作,金属型内壁刷石墨涂料,将铁液浇入预热到200℃左右的金属型中,距型上端约20mm。当试样上端冷却至暗红色(约600℃)时,从型中取出,空冷或水冷至常温。将试样于长度的1/2处击断,观察其断口和头部特征。

2.观测

1)冷却后先由试样的顶部冷却收缩和膨胀现象,初步判断铁液碳硅含量的高低,见表7-55。

图7-77 圆柱试样金属型结构图

表7-55 顶部缩胀与碳硅含量对照

2)根据断口颜色、白口层深度以及试样顶部形态综合判断其与铁液牌号的关系,见表7-56。

表7-56 综合形态与铁液牌号的关系

7.5.2.3 圆柱阶梯试样

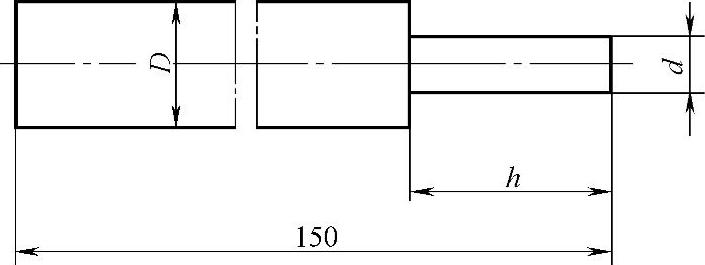

常用于可锻铸铁,试样规格如图7-78所示。

其中:D=2d=2δ。

h=(2.5~3)d

δ——铸件最大壁厚。

湿型浇注,冷至750℃以下淬入水中,打断后看断口。

d断口全部呈白口,D断口中心有少量灰点为合格。

7.5.2.4 梯形试样

梯形试样规格如图7-79所示。

图7-78 圆柱阶梯试样规格

图7-79 梯形试样规格

梯形试样一般也是用在可锻铸铁的检验。潮模浇注,冷却至750℃淬火,打断不同断面,观察断口,试样全白口部分的壁厚应大于所浇铸件的最大壁厚。断面呈无方向性分布的纯白口组织为最好,断面中心向边缘呈方向性分布的白口组织时,表明莱氏体多,退火困难。

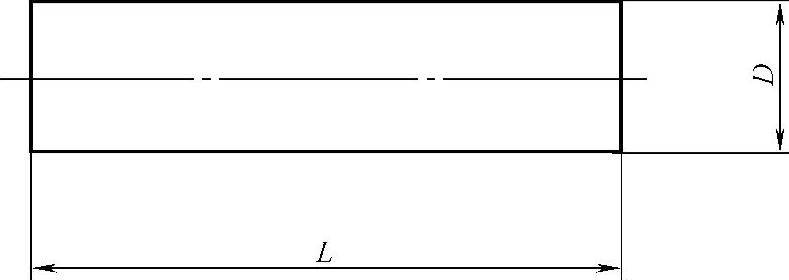

7.5.2.5 圆柱试样

圆柱试样尺寸如图7-80所示。

圆柱试样在生产可锻铸铁时最常用。

D=(1.5~2.0)δ

L=200~250mm

式中 D——试样直径(mm);

L——试样长度(mm);

δ——铸件最大壁厚(mm)。

圆柱试样的正常断口应该为断面四周全白,中心有缩松。如果中心缩松范围增大,说明含硅量高;如果试样中心出现少量轻微的灰点,说明碳、硅含量稍高,应停止浇注厚壁铸件;如果灰点很清楚,应停止浇注中等壁厚铸件;如果试样断面的灰点已连成片,并占到断面的1/4时,表示铁液不合格,不能浇注可锻铸铁。

图7-80 圆柱试样尺寸

有关简明铸铁熔炼手册的文章

金属液在1380℃时,反应受Si支配,Si的氧化损伤最大。3)出炉时飞溅在炉壁上的小铁豆,在高温下生成的氧化物。至于每一个具体的感应电炉内铁液化学成分的变化情况,应根据开炉实践进行多次的检测、校验和调整,最终才能基本上确定下来。表3-6 酸性无芯感应电炉内化学成分的变化在取样分析后,先调C,然后调Si和添加合金成分。......

2023-06-24

球墨铸铁的牌号表示方法按GB/T5612的规定,根据单铸和附铸试块的力学性能分为15个牌号。表1-10 球墨铸铁的部分牌号化学成分注:1.附铸试件测得的力学性能值比单铸试件更接近铸件本体的性能,但并不能准确反映铸件本体的力学性能。......

2023-06-24

2.除锈铁锈的主要成分是FeO、Fe2O3、Fe3O4等,“四合一”处理液含有较高浓度的磷酸,其总酸度和游离酸度比普通磷化液要高得多,这些铁锈在游离酸的作用下被除去,反应式为FeO+2H3PO4→Fe2+H2O (5-9)Fe2O3+6H3PO4→2Fe3+3H2O Fe3O4+8H3PO4→Fe2+2Fe 3+4H2O 由于除锈能力强的盐酸和硫酸不能成膜,还会对磷酸盐膜产生破坏作用,所以处理液中不含盐酸和硫酸,只含磷酸,而磷酸除锈能力不太强,对于重锈所需的除锈时间太长,不利于后续处理。......

2023-06-23

送风速度的影响 加大入炉风速,有利于提高扩散燃烧速度,高速气流更有利于吹入底焦中心,使温度分布更均匀,提高换热效率。对提高焦炭燃烧速度和铁液换热是有利的。......

2023-06-24

表2-10 冲天炉炉渣成分2)炉渣的性质①渣的黏度。图2-24所示为不同成分炉渣的熔化性温度,可供调整渣成分及温度的参考。2)被炉气中的O2氧化。铁料在熔化带一开始熔化即会被渣中FeO氧化脱碳,表面锈蚀的铁料会增加渣中的FeO含量,导至铁液脱碳加剧。4)被铁液中溶解氧氧化。......

2023-06-24

感应炉铁液过热的目的是消除生铁的遗传性,净化铁液,便于除渣。感应炉的最高温度为1600℃左右,不及冲天炉,在使用增碳剂时,难以高度溶解分散,结晶时易形成片块状石墨;铁液的过热时间长达1h,又有电磁搅拌,可作为共晶结晶的外来晶核因溶解反应而大量减少。必须使用洁净无锈的炉料,配料的成分应满足铁液成分的要求,而不能期望通过熔炼达到铁液的成分。通常感应炉原生铁用量在10%左右,超过20%,铸铁的力学性能将难以保证。......

2023-06-24

GB/T 3620.1—2007《钛及钛合金牌号和化学成分》规定了这三类钛及钛合金牌号和相应的化学成分,其中TA类共43个牌号,包括9种工业纯钛和34种α钛合金;TB类共10种,TC类共23种。表4-31总结了这些钛及钛合金的主要特征,表4-32列出了一些钛及钛合金的名义成分和力学性能。钛及钛合金的焊接性具有许多显著特点,其中气体及杂质污染显著影响其焊接性。因此,钛及钛合金母材的含碳质量分数应不大于0.1%,焊缝含碳量不超过母材含碳量。......

2023-07-02

泡沫的形成机理是很复杂的,纯液体是不能形成泡沫的。向纯液体中通入气体,虽然能产生气泡,但是它们存在的时间很短,离开液面马上破裂。向含有一定浓度的表面活性剂的水溶液中通入气体并使之分散,就可以得到泡沫。烃基的泡沫基液可以是原油或者处理后的柴油、煤油还有凝析油,这种泡沫成本高、易着火、不安全,施工条件比较苛刻。泡沫酸一般由有机酸、无机酸和它们的混合物形成。泡沫酸可用于含钙质的砂岩或灰岩酸化中。......

2023-11-18

相关推荐