焦炭试样的取样和制样应按照《焦炭试样的采取和制备》进行。大批量焦炭的采样也可以参考出口标准。2)采取每个份样时,应注意它能近似地代表该部位焦炭质量,大颗粒焦炭不允许任意采入或从采样铲掉出。表7-12 从焦炭中应采取的最少份样质量图7-9 焦炭试样制备流程图......

2023-06-24

生铁化验时的取样不能只从一块生铁上取,尤其是对来自小容积高炉的生铁,应按照《钢和铁 化学成分测定用试样的取样和制样方法》(GB/T20066—2006/ISO14284:1996)的规定进行,以保证所做化验能代表所用生铁的平均成分。

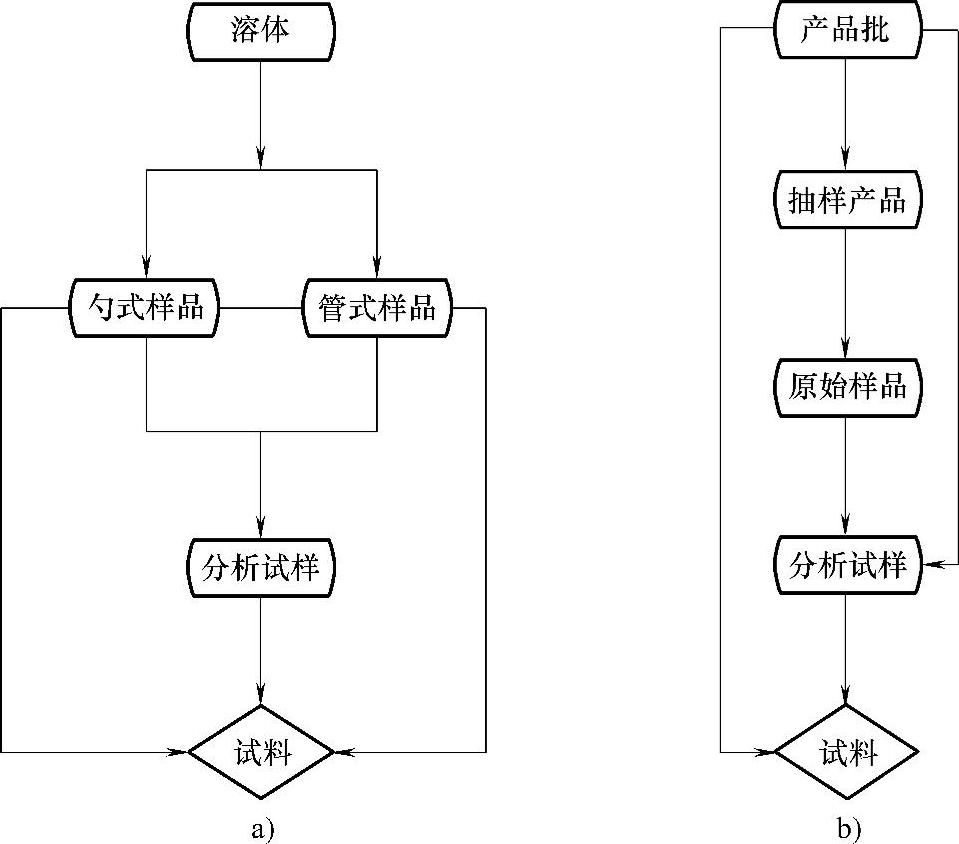

取样和制样程序按图7-1进行。

所取试样要给定唯一标识,并妥善保存。

样品的前处理:如果样品中某一部分的化学成分有可能不具有代表性,例如样品被氧化,首先要研究样品的特性和化学成分的变动范围,然后除去样品中已发生了成分变化的部分。

称取试料前,屑状试样应该充分混合。

图7-1 取样和制样程序示意图

a)铁液 b)生铁或铸件

份样数量:在大批量进料后,从交货批中抽取的最小生铁样品的数量按照ISO9147的规定进行(见表7-1)。

表7-1 从生铁交货批中抽取份样的最小个数

取样方法:运输工具上取样,取样点应该遵循一定的规则,例如五点法,就是在车中心设一点,车的对角线上距车角六分之一对角线长度处各设一点。

料堆上取样是在绳子上布一定数量的结点,将绳子跨过料堆,在绳子结点与料堆接触处取样,重复操作直到取得足够数量的生铁样品。另一种方法是用铲车在料堆上随机抽取一定数量的子样,然后在每个子样中随机抽取一个生铁样品。

制样时,如果使用了电磁吸盘而使份样具有残余磁性,应该考虑用去磁线圈进行去磁处理,以防止粗细颗粒在钻取时分离。

屑状分析试样可以通过钻、切、车、冲等方法制取,但不应从受切割火焰热影响的部位取得,切下的屑状物不应该出现发蓝或发黑的过热现象。为此,应该用新磨的刀具低速(100~150r/min)进行切削,并且要调节切削用量使制备出的屑状样品均匀,尽量减少细颗粒的产生。宜采用直径为12~14mm的钻头钻取屑状样品,白口化的生铁,有必要时可以使用碳化钨钻头。

屑状样品应该尽可能压紧,以避免石墨的粉化和损失,用于测定碳的屑状样品颗粒直径大约为1~2mm。

由于会产生高比例的细粉,所以不应使用铣取。

为避免改变金属与石墨的分布,制备好的样品不能用溶剂清洗或进行磁选处理。

对于机械加工的样品,在中部位置沿长度和宽度方向打磨出暴露的金属表面,其直径不小于50mm。从垂直于表面的方向开始钻取,钻至距对面近5mm处。如果有必要,可与第一个孔平行的方向再钻一孔。生铁的取样位置如图7-2所示。

图7-2 生铁的取样位置

对于不用机械加工的样品,在中部沿长度方向破碎样品,再取断口面块(不含表面)破碎成约5mm的小块,然后用振动研磨机将其磨至小于150μm。

将每块生铁制得的样品进行等量混合,从混合物中用对角四分法取得足量的分析用样品。

另一种方法是从每一独立生铁样品中取样进行分析,从而获得交货批的测定平均值。

生铁样品用物理分析方法进行分析时(如光电发射光谱、X荧光光谱等),通常采用重熔小碎块样品来制备出合适的样品。

7.1.1.2 铁合金化学分析用试样的采取和制备

1.取样

铁合金取样参考《铁合金化学分析用试样的采取和制备》(GB/T4010—2015)、《铁合金——用于化学分析的取样和制样》(ISO4552:1987)以及《铁合金产品粒度的取样和检测方法》(GB/T13247—1991)。

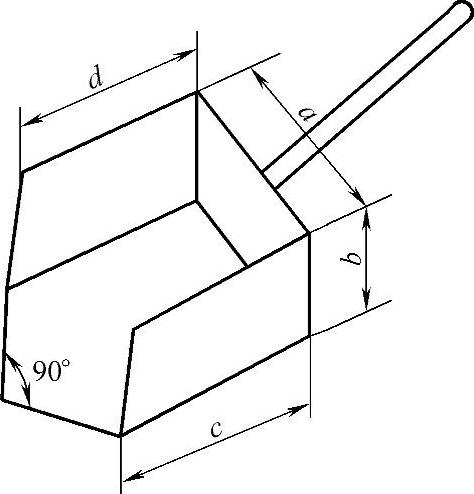

取样工具:取样铲形状见图7-3,取样铲的尺寸见表7-2。

图7-3 取样铲

表7-2 取样铲尺寸(GB/T4010—2015)

注:额定最大粒度大于150mm时,手工捡拾份样或砸取份样。

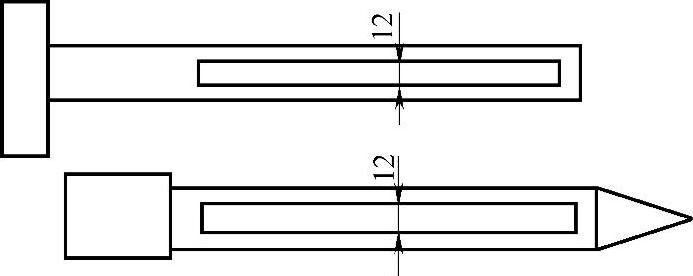

取样钎如图7-4所示。

材料及规格:无缝钢管。

外套:外径35mm,壁厚2mm。

内套:外径30mm,壁厚2mm。

取样钎适用于最大粒度不大于4mm的铁合金产品包装件取样,取样钎的有效长度应大于包装件对角线的80%。

图7-4 取样钎

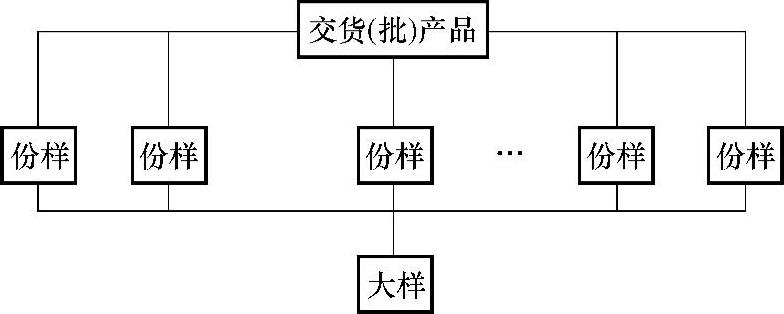

大样组成方式:

1)直接组成大样,见图7-5。

2)先组成副样,再组成大样,见图7-6。

图7-5 直接组成大样

图7-6 先组成副样,再组成大样

2.大样的缩分

1)粒度小于10mm的试样将被缩分。

2)试样缩分的设施应用一定量的同种铁合金彻底清扫一次或多次。

3)缩分前,试样应完全充分混合不少于3次。

3.缩分方法

1)圆锥四分法。

2)网格缩分法。

3)二分器法。

4)格条缩分器法。

4.网格缩分程序

1)缩分铲的大小,按表7-3相应试样全通过的粒度选择。

表7-3 缩分铲的尺寸(GB/T4010—2015)

注:1.表中所规定的尺寸如图7-3所示。

2.将图7-3中的取样铲切断前部,成为平头铲后用于缩分。

2)缩分步骤:

①将试样置于平滑的平面上(例如钢板上)摊开成平整的长方形,其厚度按表7-3规定。

②将此长方形的试样等分成不少于20个网格。

③根据试样全部通过的粒度,选择表7-3中相应的缩分铲。

④从等分的各网格中取出一满铲试样,将所取试样集中作为缩分样,取样时将铲挡板垂直插入试样,一直将铲插到试样底部,这样容易取出试样。

⑤所取的缩分样比所需的试验样重量少时,可选用大的缩分铲,或者增加取样次数。

圆锥四分法、二分器法和格条缩分器法的缩分程序参考焦炭取样进行操作。

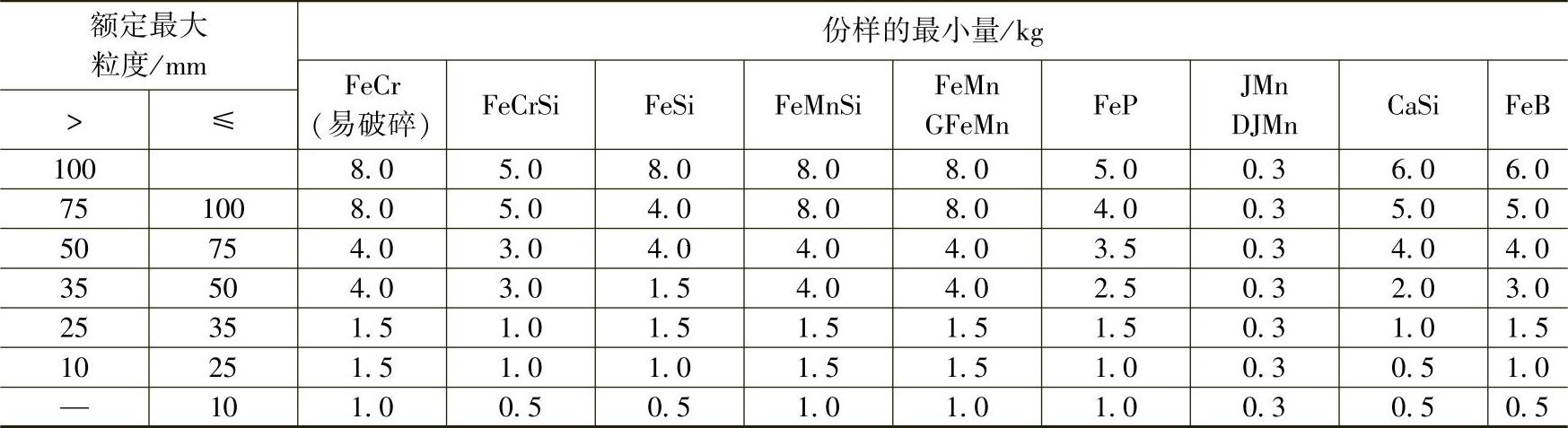

易破碎铁合金份样的最小量与该批货物额定最大粒度的对应关系,应符合表7-4的规定。

表7-4 份样的最小量与额定最大粒度的对应关系(GB/T4010—2015)

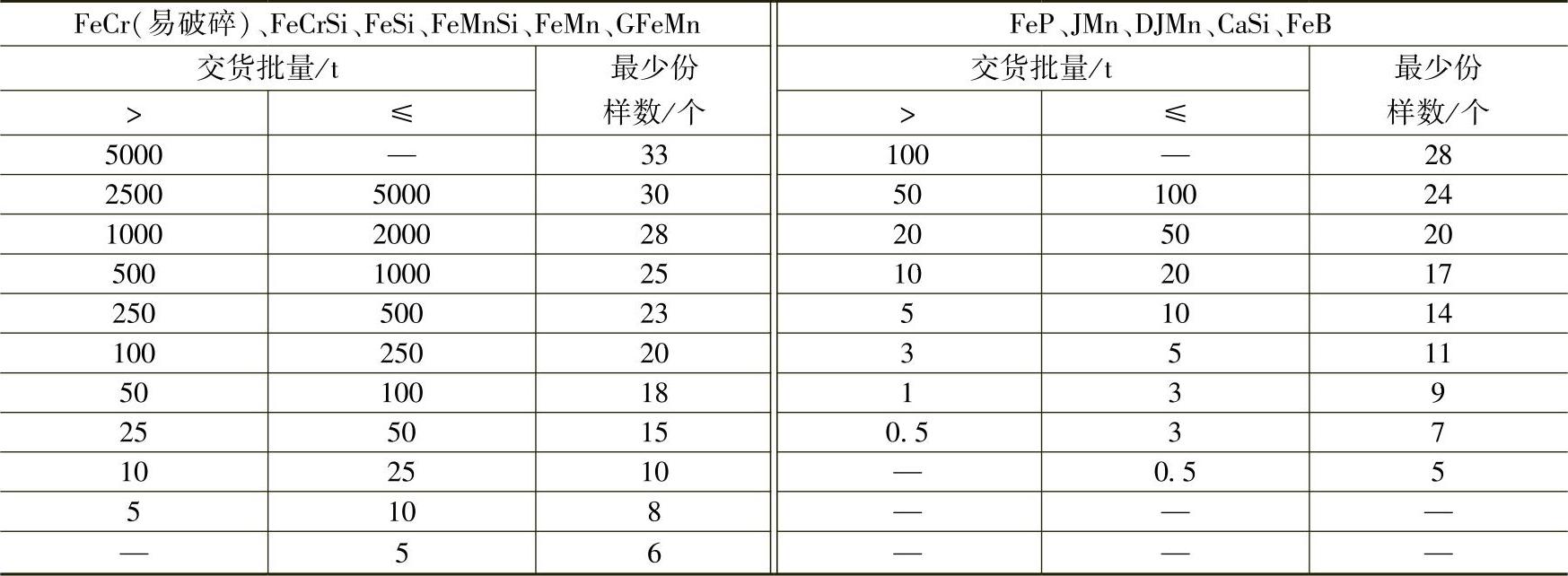

易破碎铁合金的最少份样数应符合表7-5的规定。

表7-5 易破碎铁合金的最少份样数

不易破碎铁合金的取样最少块数应符合表7-6的规定。

表7-6 不易破碎铁合金的取样最少块数

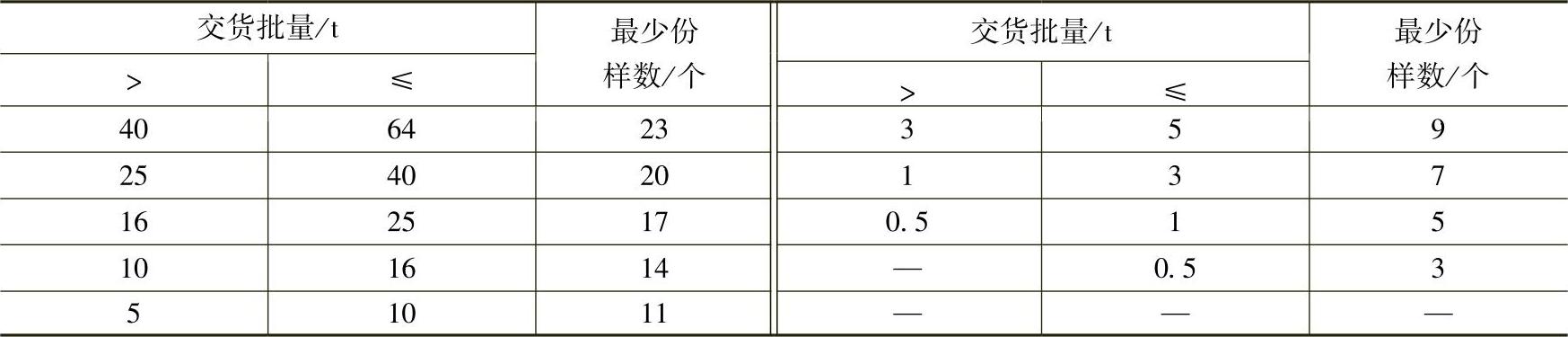

钛铁、钼铁、钨铁、铌铁、钒铁、钒铝合金、稀土硅铁合金、稀土镁硅铁合金、氧化钼块、铌锰铁合金的份样的最小量与该批货物额定最大粒度的对应关系,应符合表7-7的规定,最少份样数应符合表7-8的规定。

表7-7 钛铁等份样的最小量与额定最大粒度的对应关系

表7-8 钛铁等的最少份样数

对钒铁和钒铝合金,最少份样数应符合表7-9的规定。

表7-9 钒铁和钒铝合金的最少份样数

钛铁、钼铁、钨铁、铌铁、钒铁、钒铝合金、稀土硅铁合金、稀土镁硅铁合金、氧化钼块、铌锰铁合金的试样破碎后要求全部过筛,根据试样的最大粒度,决定缩分后所留最小试样量符合表7-10的规定。

表7-10 缩分后试样最小重量

5.取样注意事项

1)当额定最大粒度大于150mm时,可在选取的包装件内,用手工捡拾或砸取份样;当额定最大粒度不大于150mm时,可在所选取的包装件内,用符合表7-5的取样铲取份样(也可手工捡拾份样);当额定最大粒度不大于4mm时,可在所选取的包装件内用符合图7-4的取样钎取份样。

2)手工取样时,在组成一批货物中,根据铁合金的粒度组成确定手工捡拾份样或砸取份样或使用取样铲取份样。

3)使用取样铲取份样时,首先根据铁合金的粒度组成和批量大小确定取样铲。

4)手工检拾或砸取份样、使用取样铲取份样、包装件取样或机械取样时可采用随机取样法或系统取样法,份样数应符合表7-7的规定,份样量应大致相同。

5)包装件取样时,当表7-7规定的份样数少于供货批包装件数时,至少应选取与份样数相同的包装件,从每个包装件内各取一个份样;当表7-7规定的份样数大于供货批包装件数时,可在每个包装件内选取2个或2个以上的份样,份样量应大致相同。

6)用样钎取样时,应先将取样钎槽口关闭,斜插入打开的包装件内,插入深度应大于包装件对角线的80%。转动内钎,打开槽口让粉剂能顺利地进入取样钎内,再关闭槽口,取出取祥钎,将钎内的试样作为一个份样,所取的每个份样质量大致相等,其份样数和份样量满足表7-5和表7-4的有关规定。

7)试样破碎后要求全部过筛,根据试样的最大粒度,决定缩分后所留最小试样量,见表7-10。

8)用于化学分析的试验样的质量不应小于50g,除钒铁和钒铝合金以外的所有铁合金,其试验样的最大粒度不应大于0.16mm,钒铁和钒铝合金试验样的最大粒度不超过0.25mm。

9)分析试样的最大粒度遵循相应的分析方法要求研制。

10)不易破碎的铁合金如FeCr,从每个样块钻取的份样量应不小于20g。

11)中、低、微碳铬铁及氮化铬铁、金属铬取样时,在样块的断面随机选取钻取点,钻取点的边缘应离铬铁锭表面5mm以上,钻取过程中应用流水冷却钻头,每次钻样时间不应过长,防止试样过热氧化。试样湿润时须烘干,温度控制在100℃以下,烘干的试样首先用0.154mm筛网过筛弃去筛下物,以除去外来夹杂,或用磁性吸附的办法除去外来夹杂,对分级批组成的试样应研磨,时间不大于30s,研磨后试样长度不大于1.6mm,混匀,然后缩分,用于化学分析的每个试样的质量不应小于50g。

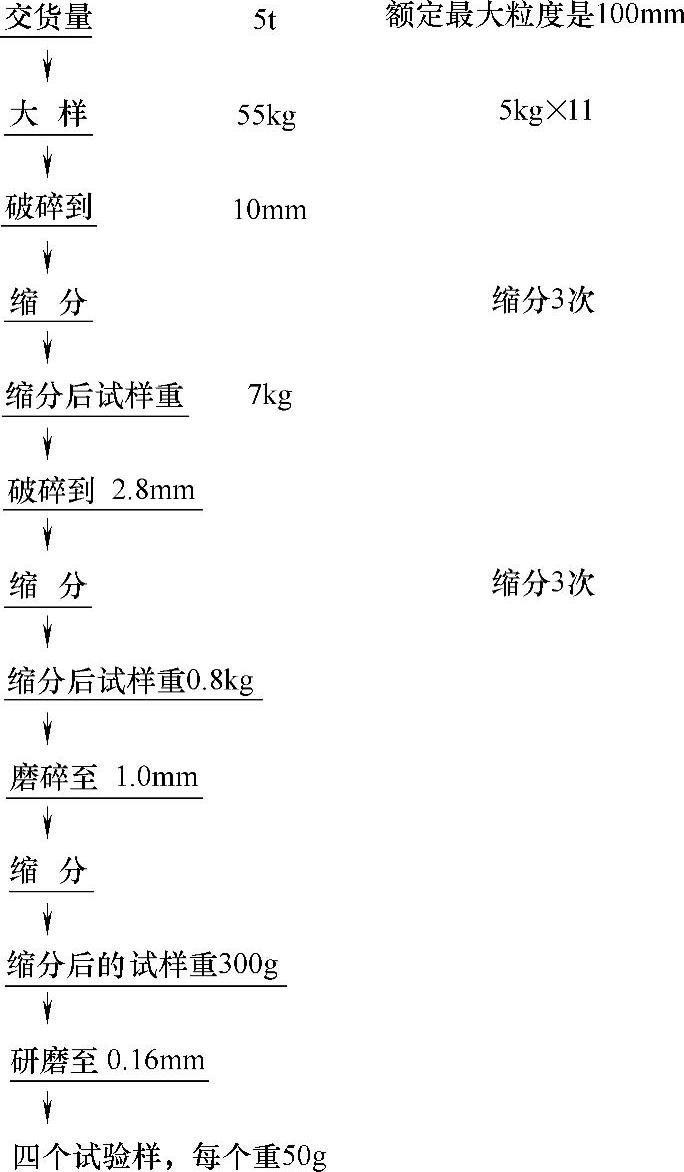

FeSi试验样制备实例见图7-7。

FeTi试验样制备实例图见图7-8。

图7-7 FeSi试验样制备实例图

图7-8 FeTi试验样制备实例图

7.1.1.3 X-荧光光谱分析金属试样的制备

金属试样一般可以直接由铁液冷凝而成,也可从大块金属上切取试片,用固体状态进行分析,具有速度快、方法简便和分析精确度高的特点。一般切割或直接浇铸的试样表面比较粗糙,通常需要进一步研磨。可以在磨片机上研磨,也可以在磨床上磨削成光洁度较高的表面。研磨使用的磨料有各种颗粒度的氧化铝(刚玉)或碳化硅(金刚砂)。一般不必抛光或化学腐蚀处理。在测量短波谱线如钼、镍、铬等元素时,用80~120粒度砂纸磨光即可满足要求。但测量长波谱线要求试样表面光洁度要高,特别重要的是分析试样和标准试样的表面光洁度一定要一致。

有关简明铸铁熔炼手册的文章

焦炭试样的取样和制样应按照《焦炭试样的采取和制备》进行。大批量焦炭的采样也可以参考出口标准。2)采取每个份样时,应注意它能近似地代表该部位焦炭质量,大颗粒焦炭不允许任意采入或从采样铲掉出。表7-12 从焦炭中应采取的最少份样质量图7-9 焦炭试样制备流程图......

2023-06-24

直读光谱仪的分析精度较高,相对误差一般为5%~20%。图7-86 直读光谱仪分析示意图7.5.4.2 直读式光谱仪的组成直读式光谱仪的组成如图7-87所示。图7-87 直读式光谱仪的组成7.5.4.3 直读光谱制样直读光谱仪分析的有效激发是在试样很薄的表面层进行的,光谱仪不能用来分析铸件中石墨态碳份,所以制样一定要保证表层成分能代表铁液成分。......

2023-06-24

当空气中的被测组分浓度较高,或者监测方法灵敏度高时,直接采集少量气样即可满足监测分析要求。(一)注射器采样常用100mL注射器采集有机蒸气样品。样品存放时间不宜过长,一般应在采样当天分析完毕。如果真空瓶内真空度达不到1.33kPa,实际采样体积应根据剩余压力进行计算。......

2023-11-23

根据多工位级进模冲压工艺特点、工位间送进方式、排样有无搭边及冲切工艺废料方法等,可将多工位级进模冲裁件排样归纳为以下几种类型及排布方法:1.分切组合排样各工位分别冲切冲裁件的一部分,工位与工位之间相对独立,互不相干,其相对位置由模具控制,最后组合成完整合格的冲裁件,如图5-10所示。图5-16 混合排样图5-17 无搭边排样多工位级进模的送料方向大都在一个平面上沿直线进行,各工位送料是用送进原材料携带。......

2023-06-26

微分方程左侧为电器在dt时间内所产生的总发热量,而方程右侧第一项为电器在dt时间内的总散热量,第二项为在dt时间内电器温度升高dτ时所吸收的热量。利用合适的数学方法求解该微分方程,即可求得电器的温升τ。因此,在电器发热计算时,只要是通电的时间超过电器热时间常数T的4倍,即可按长期工作制考虑。......

2023-06-30

淀粉是植物的营养物质。我们也可以用一些人工方法将淀粉转化为甜甜的糖,最简单的就是加热,人们在烹饪淀粉类食物时采用的就是这个方法。这是因为其中一部分淀粉经加热后转变成了糖分,淀粉中的支链也由于加热解开了,土豆变得又甜又面。我们吃的糖果,通常都是由淀粉和葡萄糖制成的。淀粉糖实际上和成熟的葡萄中所含的糖分一模一样。其实,不只是土豆,任何富含淀粉的植物都可以用来制酒。......

2023-10-21

锯切也属于冷切割类。锯切分三个变形区。图5-3金属切削原理示意刀具切管机是用车、铣方法切割管材,其原理与锯切方法一样,可以看成是只用少数几个锯齿切管的过程;而砂轮片切管机可以看成是无限多个锯齿切管的过程。其原理与砂轮片切割原理相同,但是具有能切任意形状、低污染、低噪音、切口表面光滑和磨料可以回收循环使用等优点。圆锯片由于效率高、速度快,在锯切中所占的比例最大。......

2023-06-23

冷技术过渡焊接是奥地利福尼斯公司开发的一种新型焊接技术,将熔化极气体保护焊中的送丝运动与熔滴过渡过程进行数字化协同控制,从而大大减少了焊接飞溅。CMT焊接设备包括数字化弧焊电源、送丝机及专用焊枪等。CMT焊接工艺可以用于铝合金材料、钢铁材料的焊接。CMT控制技术特点如下:1)在电流几乎为零的状态下实现熔滴过渡,飞溅量小、工件热输入低,工件变形小,因此适用于薄板焊接,薄板板厚可以达到0.3mm。......

2023-06-30

相关推荐