耐火材料按其主成分的化学性质分三类,见表6-61。表6-61 按耐火材料的化学性质分类3.按耐火材料的化学矿物组成分类耐火材料的矿物一般由主晶相和基质相组成。表6-62为不定形耐火材料类别代号。表6-63 不定形耐火材料类别代号①隔热不定形耐火材料,应在代号前加字母“Ge”。......

2023-06-24

耐火材料的化学性质主要指它的化学成分以及抗渣蚀、抗氧化性能。

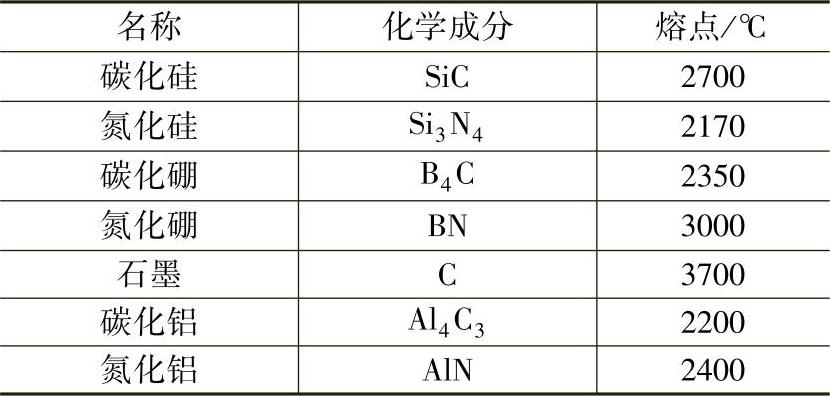

耐火材料的主要功能是抵抗高温作用,所以它需由高熔点的化合物组成,因此化学成分成为影响耐火材料性能的重要因素。从表6-65、表6-66、表6-67可以看出,常用耐火氧化物、非氧化物以及主要复合矿物的熔点。

表6-65 常用耐火氧化物的熔点

表6-66 常用耐火非氧化物的熔点

表6-67 主要耐火复合矿物的熔点

2.耐火材料的抗渣性

耐火材料在高温下抵抗熔渣侵蚀作用而不被侵蚀的能力称为抗渣性。熔渣侵蚀过程主要是耐火材料在熔渣中的溶解过程和熔渣向耐火材料内部的渗透过程。通过气孔侵入的速度最快,所以提高制品的致密度,降低制品的气孔率及孔径是提高其抗渣性的重要措施。熔渣对耐火材料的熔蚀与接触表面的润湿作用有关,增大耐火材料与熔渣液相间的润湿角,使其不易被润湿则是提高其抗渣蚀性能的重要手段。碳不易被熔渣润湿,所以利用含碳这一特性来提高耐火材料的抗渣性能。各种耐火材料被钢水润湿情况如图6-1所示。

采用高纯耐火原料、改善制品的化学矿物组成,尽量减少低熔点物及杂质含量,使制品中产生液相及与外界开始反应的温度提高,也是提高制品抗渣性能的有效措施。

选用与渣的化学成分相近的耐火材料或者尽量改变渣的成分,使其向所用耐火材料成分靠拢,减弱它们界面上的反应强度,也是改善耐火材料抗渣性能的方法之一。

图6-1 钢水对耐火材料的润湿(1580℃)

1—二氧化锆 2—锆石英 3—硅石 4—镁石 5—铬镁 6—电熔镁铬 7—电熔莫来石 8—黏土 9—石墨黏土(1460℃) 10—石墨(1500℃)

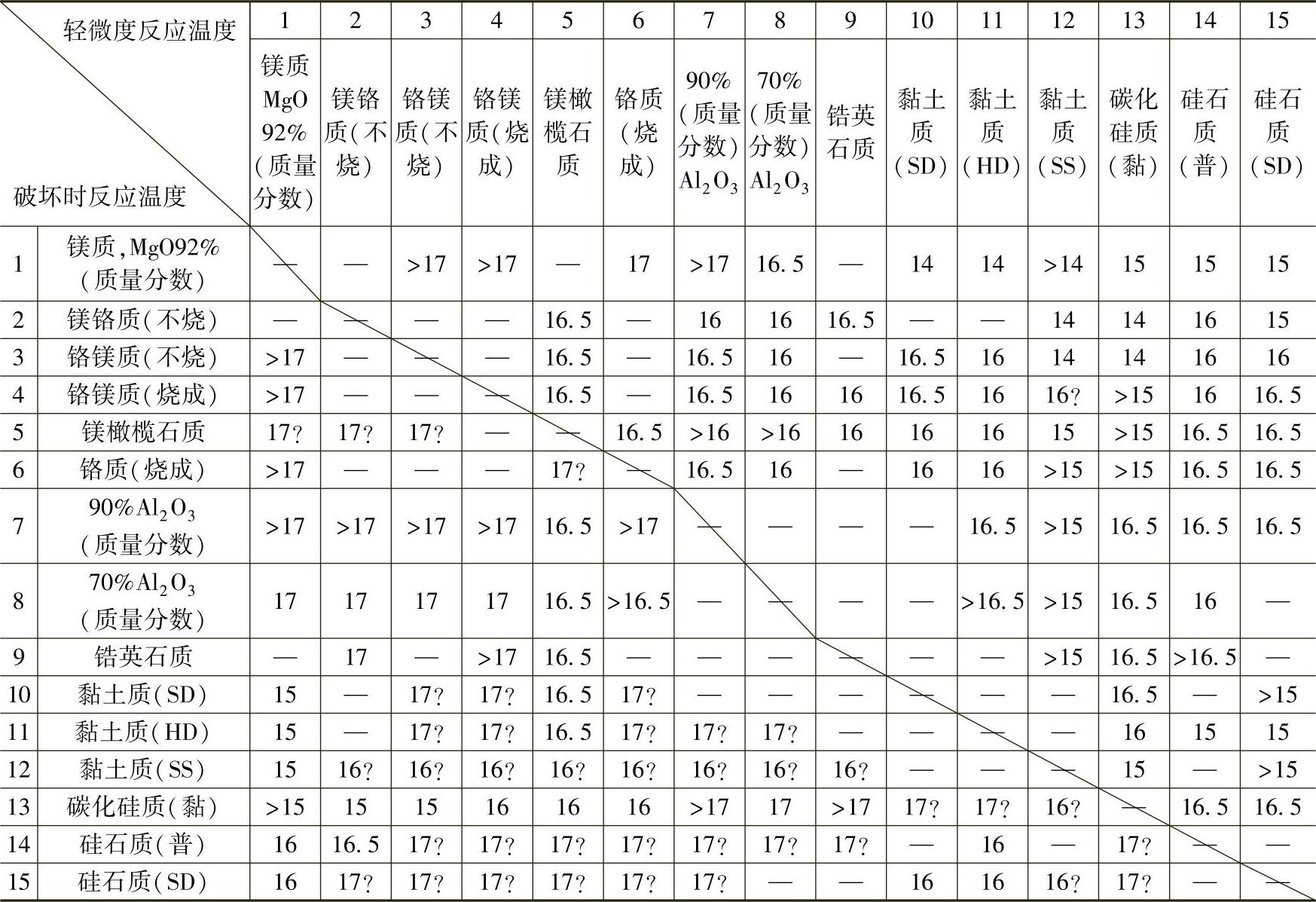

另外,耐火材料在使用中,应尽量选用材质化学特性相近的,防止或减轻在高温下的界面损毁反应。不同材质耐火材料的相互反应温度见表6-68。

表6-68 不同耐火材料间的相互反应温度(×100℃)

注:1.在气体烧成炉中氧化气氛下,3~7h各加热到1400℃、1500℃、1600℃、1650℃、1705℃保温5h后观察。例如17表示在1700℃应开始反应;>17表示在1700℃尚未起反应;17?表示在1700℃有一种砖不能耐受此温度。

2.SD——超耐热性级。

3.HD——高耐热性级。

4.SS——高硅质。

5.(黏)——黏土结合。

3.耐火材料的抗氧化性

含碳和碳化硅的耐火材料,具有优良的抗渣及抗热震性能,使其在冶金设备中的应用越来越广泛。近年来,在长炉龄冲天炉炉膛及出铁口、出渣口、流铁槽、流渣槽、铁液包内衬上推广使用,并取得明显延长使用寿命的效果。但碳和碳化硅易被氧化,制品的使用功能显著下降甚至不能应用。提高含碳和碳化硅制品的抗氧化能力,特别是高温条件下的抗氧化能力,已成为扩大制品应用环境的关键。

当前提高抗氧化能力的措施有:选用结晶发育得好,杂质含量低,颗粒大小和形状适合的高纯鳞片状石墨和高纯碳化硅细粉作为碳质和碳化硅加入;能在制品工作表面上形成致密的、可阻挡氧继续深入同碳、碳化硅反应的薄膜,或者形成体积膨胀的、可填充或堵塞制品内气孔的物质,从而降低碳和碳化硅氧化速度的附加剂。这些附加剂有Si、Al、Mg、Zr、SiC、B4C和BN等,其中经常使用的有Si、Al、Mg的高纯细粉或它们的合金细粉。另外从制作工艺上选择合理的颗粒级配,加大成型压力,提高制品的致密度,降低气孔率和孔径,也是有效的措施。

4.耐火制品的物理性能

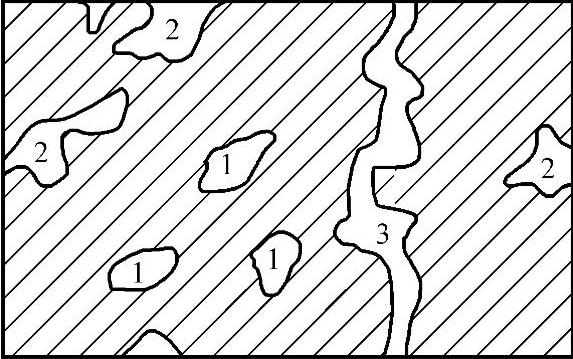

(1)气孔 耐火制品中存在着三类气孔(见图6-2)。

1)封闭气孔。封闭在制品中不与外界相通;

2)开口气孔。一端封闭,另一端与外界相通;

3)贯通气孔。贯穿制品的两面,能为流体所通过。

(2)气孔率

1)闭口气孔率。材料中所有闭口气孔的体积与制品总体积的百分比。

2)显气孔率。制品中开口气孔与贯通气孔的体积之和与制品总体积的百分比。

3)真气孔率。显气孔率和闭口气孔率的总和。

图6-2 耐火制品中气孔类型

1—封闭气孔 2—开口气孔 3—贯通气孔

因开口和贯通气孔的体积可以直接测定,所以制品的气孔率指标常用显气孔率表示。显气孔率的测定按照国家标准GB/T2997—2015进行。计算公式如下

式中 Pa——制品的显气孔率(%);

m1——干燥试样的质量(g);

m2——饱和试样悬浮在液体中的质量(g);

m3——饱和试样在空气中的质量(g)。

(3)吸水率 吸水率是制品中全部开口气孔所吸收的水的质量与干燥试样的质量百分比。

吸水率常用来鉴定制品及原料的烧结质量,吸水率愈低制品或原料烧结的质量愈高。对于粒状(粒度>2.0mm)耐火材料吸水率的测定,按照国家标准GB/T2999—2002进行。

计算公式如下

式中 W——耐火材料的吸水率(%);

m1——干燥试样的质量(g);

m3——饱和试样在空气中质量(g)。

(4)体积密度 体积密度是制品干重与总体积的比值。体积密度的测定按照国家标准GB/T2997—2015进行。

计算公式如下

式中 ρb——耐火制品的体积密度(g/cm3);

ρL——在试验温度下,浸渍液体的密度,g/cm3。

(5)真密度。真密度是干燥材料的质量与其真体积(不包括气孔体积)之比值。真密度可以反映制品材质的成分纯度或晶型转变的程度、比例等,由此可以推知在使用中可能产生的变化。真密度的测定按国家标准GB/T5071—2013进行。

计算公式如下

式中 ρ——试样真度(g/cm3);

m2——装有试样和选用液体的比重瓶质量(g);

m3——装有选用液体比重瓶的质量(g);

ρL——所选用液体在试验温度下的密度(g/cm3)。

(6)透气度。透气度是制品允许气体在压差下通过的性能。

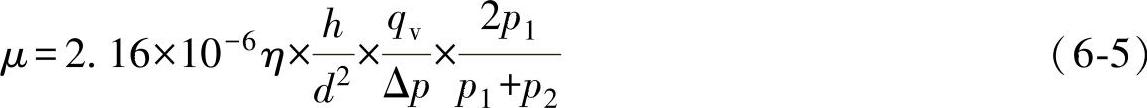

制品的透气度高其抗侵蚀性降低,一般情况下,希望制品的透气度越小越好。但对于透气砖,透气度就是该制品的重要性能指标之一。透气度的测定按照国家标准GB/T3000—1999进行。

计算公式如下

式中 μ——试样的透气度(m2);

η——试验温度下通过试样的气体动力黏度(Pa·S);

h——试样高度(mm);

d——试样直径(mm);

qv——通过试样的气体流量(cm3/min);

Δp——试样两端的气体压差(Pa);

p1——气体进入试样端的绝对压力(Pa);

p2——气体逸出试样端的绝对压力(Pa)。

(7)耐火度。耐火材料在无荷重时,抵抗高温作用而不软化的性质称为耐火度。耐火制品的化学成分、矿物组成及其分布状态是影响耐火度的最基本因素。杂质成分特别是具有强熔剂作用的杂质,将严重降低制品的耐火度。制品的耐火度不等于它的使用温度,因为耐火材料在使用中,在受高温作用的同时,还伴有荷重及其他物质的熔蚀作用等,实际容许使用温度比耐火度低得多,但耐火度指标是合理选用耐火材料的重要参考依据之一。

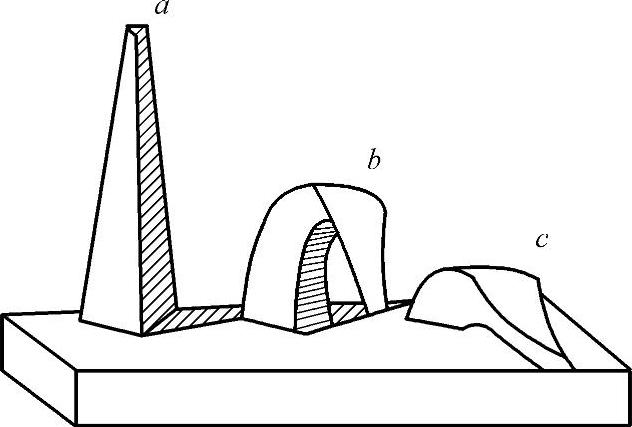

国标GB/T7322—2007规定耐火度的测定方法是将被测材料做成截头斜三角锥,在规定的加热条件下,与标准高温锥弯倒情况作比较,直至试锥顶部弯倒接触底盘,此时与试锥同时弯倒的标准高温锥可代表的温度即为该锥的耐火度。试锥在不同熔融阶段的弯倒情况见图6-3。

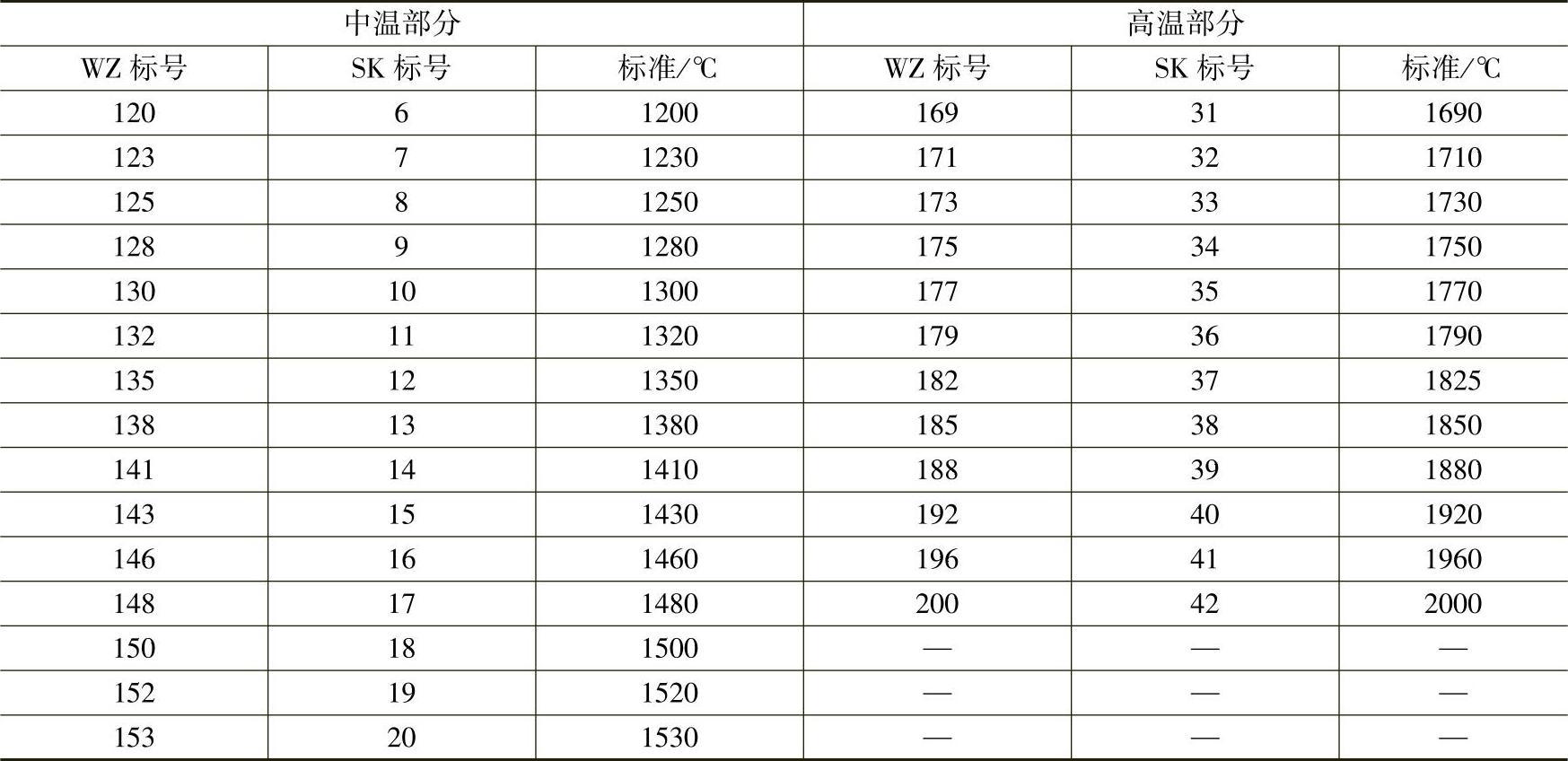

耐火度的另外一种表示方法即是用测温锥的标号法,我国用“WZ”和锥体弯倒温度的十分之一来标号,英国、日本等用“SK”标号,具体代表温度见表6-69。

表6-69 测温锥的WZ和SK标号与温度对照表

(续)

注:升温速度规定,标准温度为每小时600℃。

(8)耐压强度和抗折强度

1)耐压强度。耐火制品的耐压强度是指耐火制品单位面积上所能承受而不发生破坏的极限载荷。在室温下测定常温耐压强度有两个试验标准,第一种常温耐压强度的测定按国家标准GB/T5072—2008进行。计算公式如下。

S=P/A (6-6)

式中 S——试样在测试温度下的耐压强度(MPa);

P——试样破坏时的最大载荷(N);

A——试样承受载荷的截面积(mm2)A=(A1+A2)/2;

A1、A2——试样上、下受压的面积(mm2)。

第二种常温耐压强度的测定按国家标准GB/T5072—2008进行。该标准是无衬垫仲裁试验,它是在特定条件下,对已知尺寸的试样以恒定的加压速度施加负荷,耐火制品在破坏之前单位面积上所能承受的最大载荷为常温耐压强度。

计算公式如下σ=Fmax/A0 (6-7)

式中 σ——试样的常温耐压强度(MPa);

Fmax——记录的最大载荷(N);

A0——试样受压面初始端面积(mm2)。

2)抗折强度。耐火制品的抗折强度是指耐火制品单位面积上所能承受被压弯而不折断时的极限应力。在室温下测定称为常温抗折强度,常温抗折强度的测定按国家标准GB/T3001—2007进行。在高温下测定称为高温抗折强度。高温抗折强度的测定按国家标准GB/T3002—2004进行。

计算公式如下

式中 Re——试样在测试温度下的抗折强度(MPa);

Fmax——对试样施加的最大压力(kPa);

Ls——试样下支承刀口间的距离(mm);

b——试样宽度(mm);

h——试样高度(mm)。

(9)加热永久线变化 加热永久线变化又叫重烧线变化。它是指致密定型耐火制品被加热至规定温度并保温一定时间后,冷却至室温时其长度所发生的残余膨胀或收缩占加热前长度的百分比。加热永久线变化是评价耐火制品高温使用时体积稳定性的重要指标。因此要求该指标越接近零越好。测定加热永久线变化按照国家标准GB/T5988—2007进行。计算公式如下

式中 Lc——试样的加热永久线变化率(%)。当Lc>0时为加热线膨胀率,当Lc<0时为加热线收缩率;

L0——试样加热前的长度(mm);

L1——试样加热后的长度(mm)。

(10)高温蠕变性

耐火制品在高温使用中承受小于极限应力的长期作用将产生变形,且变形量随时间的延长而不断扩大,这种现象称为高温蠕变(图6-3)。耐火制品在恒定温度和载荷的长时间作用下,其变形量和时间之间的关系,一般用变形率和时间的关系曲线或蠕变速率来表示,按施加载荷的方式不同,可分为高温压蠕变、高温拉伸蠕变、高温弯曲蠕变和高温扭转蠕变等。我国最常用的是高温压蠕变。压蠕变的测定按照国家标准GB/T5073—2005进行。计算公式如下

式中 P——试样的高温压蠕变率(%);

Ln——试样恒温n小时后的高度(mm);

Li——试样恒温原始的高度(mm);

L0——试样恒温开始时的高度(mm)。

耐火制品的高温压蠕变通过实验测得,由此得知制品发生蠕变的最低温度,评价制品的内在质量及生产工艺,反映制品在高温长期使用中的变形趋势和使用寿命。

(11)荷重软化温度

耐火制品荷重软化温度又称为高温荷重变形温度或荷重软化点,它表明耐火制品在升温中并承受恒定载荷产生变形的温度。它反映出耐火材料同时抵抗高温和载荷两方面作用的能力。国家标准GB/T5989—2008规定用示差—升温测定耐火制品的荷重软化温度。测定时一般加载荷0.2MPa,从试样膨胀的最高点压缩至它原始高度的0.6%为软化开始温度,4%为软化变形温度及40%变形温度。

影响荷重软化温度的主要因素有化学矿物组成及组织结构:如晶相和液相的数量,晶体发育情况,液相的黏度以及制品的致密度和气孔率等。

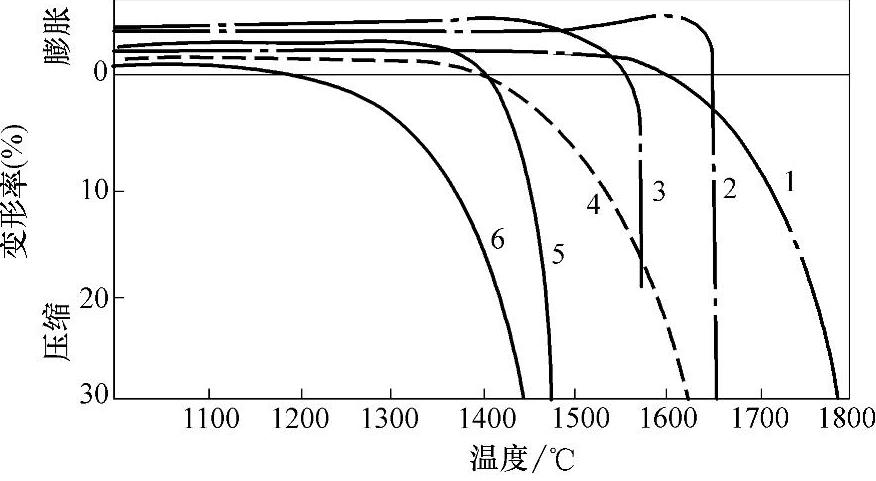

在生产和使用中可通过荷重软化温度判断制品的高温结构性能和质量情况。几种耐火制品的荷重软化温度和变形温度曲线见表6-70和图6-4。

表6-70 几种耐火制品的荷重(0.2MPa)变形温度

图6-3 试锥在不同融蚀阶段的弯倒情况

a—融蚀开始以前 b—在相当于耐火度的温度下 c—在高于耐火度的温度下

图6-4 各种耐火材料的荷重变形曲线

1—高铝砖Al2O370(%) 2—硅砖 3—镁砖 4、6—黏土砖 5—半硅砖

(12)抗热震性

耐火材料抵抗温度急剧变化而不被破坏的性能称为抗热震性,又称热震稳定性或耐急冷急热性。测定耐火制品的抗热震性按照黑色冶金行业标准YB/T376.1—1995(水急冷法)和YB/T376.2—1995(空气急冷法)进行。

影响热震稳定性的主要因素有热膨胀性、导热率、抗拉强度、弹性模量等,此外也与制品的组织结构、颗粒组成、制品形状尺寸有关。

在生产和使用中选择热膨胀系数小、导热率大的材料是提高热震稳定性的重要措施。另外,在制品中预制微裂纹或增大颗粒尺寸、简化形状、缩小尺寸对提高热震稳定性也有一定的效果。

有关简明铸铁熔炼手册的文章

耐火材料按其主成分的化学性质分三类,见表6-61。表6-61 按耐火材料的化学性质分类3.按耐火材料的化学矿物组成分类耐火材料的矿物一般由主晶相和基质相组成。表6-62为不定形耐火材料类别代号。表6-63 不定形耐火材料类别代号①隔热不定形耐火材料,应在代号前加字母“Ge”。......

2023-06-24

纳米粒子体积小,所包含的原子数很少,相应的质量也极小,因此许多现象不能用包含有无限个原子的块状物质的性质进行说明。但大量的实验观察和理论论证发现,纳米粒子的熔点会下降,尤其是处于纳米尺度的粒子的熔点会大大低于其块体材料。......

2023-06-20

将电荷传输性能好的碳基二维材料,如石墨烯[91,123-125,129,155]、碳纳米管、氧化石墨烯等,与钙钛矿材料结合在一起构成异质结构器件,可以获得性能优良的光电探测器。首先,碳基二维材料被广泛用在基于钙钛矿多晶薄膜的晶体管型光电探测器中。由过渡金属化合物WS2[156]、MoS2[121]、WSe2[57]构成的二维材料也被用于提高钙钛矿光电探测器的性能。......

2023-06-24

客体本身的结构和规律对于主体来说具有外在的独立的性质,客体的存在和变化对于主体的“为我”和“自为”活动保持着异向的趋势。这是客体的最重要的功能性质。整个主客体关系是以主体的“为我”性和自为性为主要标志的。客体,无论是物质的存在还是观念的存在,无论是物还是人,它作为对象,在人类实践中总是具有上述特征和意义。这是客体同一般的“客观存在”所具有的不同意义。......

2023-11-28

流体力学主要是研究流体在静止或流动时性质变化以及流体流动时对流场内的物体造成的影响,因此在式学习流体力学前必须对流体的性质与速度有一定的认识,才能对后续的学习内容有清楚而完整的认识。显然,流体的比容ν为流体的密度ρ的倒数,并可表示为。......

2023-06-29

由此可见,染料实际上是一种有选择性地反射一定波长光线的物质。溶解碱性染料不宜用硬水和带碱性的水,否则会产生色斑,通常加入1%的稀醋酸,用70℃以下的热水溶解后使用。碱性染料对木素的亲和力极大,所以对未漂浆和机木浆容易染色。图2-25 盐基槐黄(二)酸性染料酸性染料为盐类,一般都含有磺酸基、羧基和羟基等可溶性基团,易溶于水,溶液呈酸性,且多在酸性介质中染色,故称酸性染料。......

2023-06-23

成熟的颗粒污泥,VSS/SS一般为7%~80%,但根据废水性质其范围可在30%~90%。一般来说,反应器沿高度的群落演替遵循9.3.5中所述规律,而单一颗粒污泥的生物构成遵循生物代谢规律,即产酸细菌主要在颗粒表面,产甲烷细菌主要在颗粒内部。......

2023-06-19

相关推荐