炉外脱硫是向出炉后的铁液中加脱硫剂,使它与铁液中的硫发生化学反应,形成稳定而不溶于铁液的硫化物,并通过扒渣将其除去。炉外脱硫的基本要点是尽可能扩大脱硫剂与铁液之间的接触面积,为脱硫反应的进行创造有利的动力学条件,以缩短反应的时间和加强脱硫的效果。......

2023-06-24

1.炉前控制

蠕墨铸铁铁液质量炉前控制方法主要有:三角试样判断法,快速金相检查法,热分析法,氧电势法等。

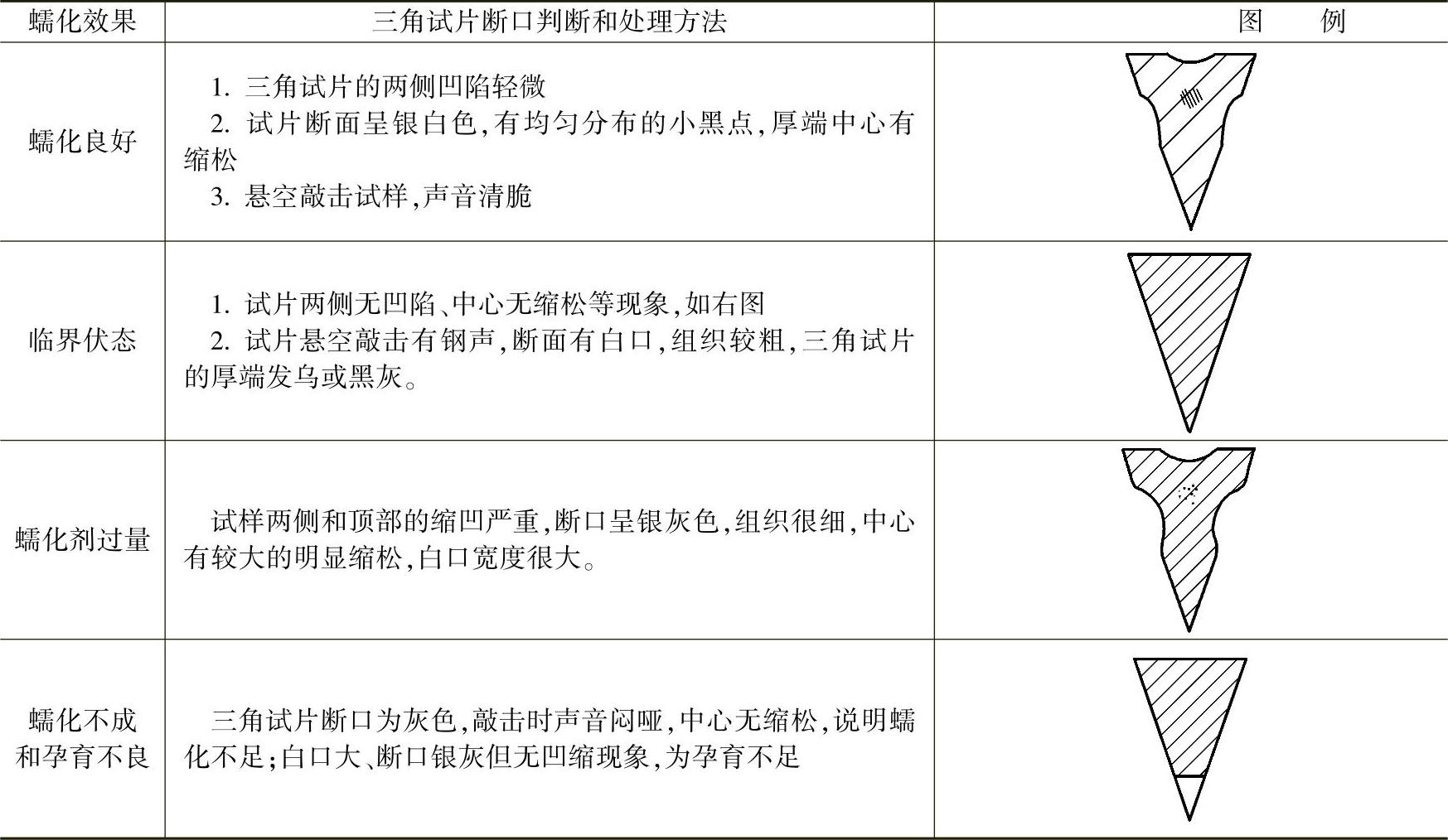

1)三角试样判断法。一般采用潮模浇注三角试片,根据三角试片断口情况,判断蠕化处理效果,见表5-20。此法操作简易,但不能区分蠕化等级,检测时间较长,只能定性判断铁液质量。

表5-20 三角试片炉前控制

2)快速金相检查法。炉前浇注试片对照蠕墨铸铁金相标准,用显微镜观察蠕化情况,对铁液质量进行较准确的炉前判断。使用该方法进行炉前控制时,需要熟练掌握蠕墨铸铁石墨等级标准;同时由于铸件一般比试样大,金相试样上观察到的蠕化率与铸件本体有差异,应根据经验找出两者的对应关系。此法直观,但需要配备专职检验人员,且一般需2~3min才能测得结果。

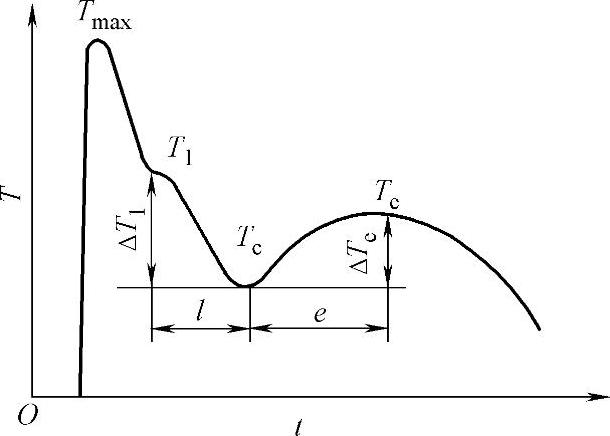

3)热分析法。浇注ϕ30mm×50mm(稀土硅铁合金处理时,样杯尺寸ϕ40mm×60mm)试样,用热分析仪记录冷却曲线(见图5-21),根据冷却曲线上的各特征点算出石墨的蠕化率。方法如下

判据1:试样浇注温度1360~1420℃,浇注量220~250g,根据冷却曲线的8个特征值、原铁液C、Si成分,以及冷却曲线所属类型的回归方程,利用计算机测出蠕化率,精度±5%。

判据2:Tc或Te为区分灰铸铁和球墨铸铁的判据,ΔTe和Tc至Te段温度回升速度dT/dt为蠕化率判据:蠕化率50%~70%时,dT/dt(6~24)℃/min,ΔTe(4~10)℃

蠕化率>70%时,dT/dt(24~60)℃/min,ΔTe(10~35)℃。

热分析法利用计算机可以简便迅速的自动测定,但由于影响冷却曲线形状特征的因素较多(特别是浇注温度、铁液量和原铁液成分),给实际应用带来一些困难,目前应用较少。

图5-21 典型冷却曲线及特征值

Tmax—最高温度 Tl—初晶温度 Tc—共晶最低温度 Te—共晶最高温度

ΔT1—T1-Tc ΔTe—Te-Tcl—从T1至Tc的时间 e—从Tc至Te的时间

4)浓差电池法(氧电势法)

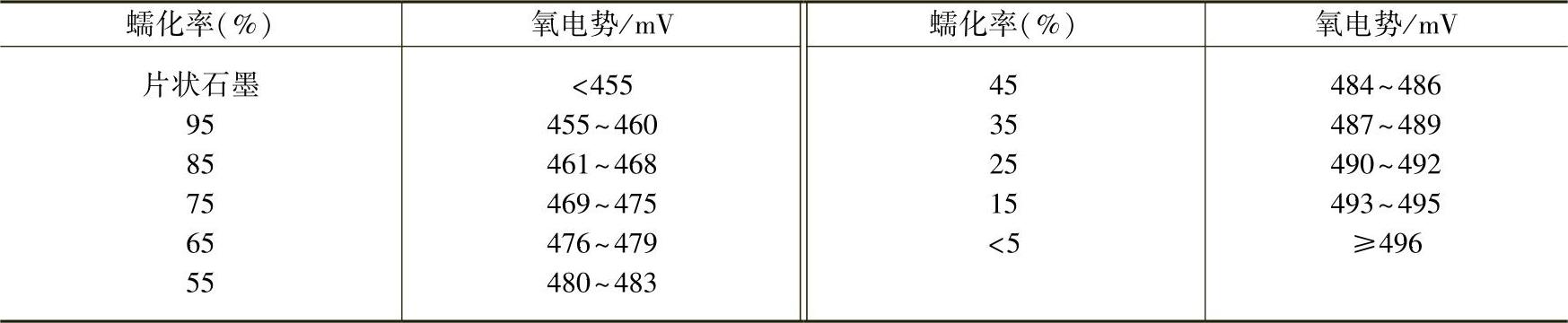

①蠕化鉴别。包含铁液成分、蠕化剂成分在内的生产条件基本稳定的情况下,随着测得的氧电势E0值的增加(表明铁液溶氧能力降低),对应的石墨组织蠕化率下降,球化率上升。如用稀土镁锌合金蠕化剂处理铁液,蠕化率与氧电势关系见表5-21。

表5-21 蠕化率与氧电势关系

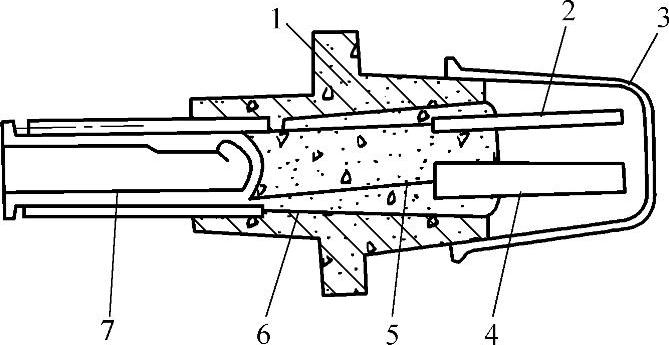

②特点。氧电势法进行蠕墨铸铁铁液质量检测快速、简便、精确度高(误差±10%),适用于批量生产时自动测报,但对测氧探头质量和测试操作工艺要求严格。蠕化率与氧电势的对应关系受蠕化剂种类、铁液的Si、S含量等因素的影响,应预先针对具体生产条件先做工艺试验,以确定蠕化率与氧电势的对应关系。氧电势测头结构简图如图5-22所示。

图5-22 氧电势测头结构简图

1—绝缘耐火填料 2—回路极 3—防渣帽 4—参比极 5—引线 6—外防护套 7—插接件

2.炉前调整补救措施

针对蠕墨铸铁炉前处理时所出现的蠕化处理不足和蠕化过处理两种情况,采取调整补救的措施见表5-22。

表5-22 蠕墨铸铁炉前调整补救措施

3.浇注后检测

蠕墨铸铁浇注后常见检测方法有:断口分析法、音频检测法、超声波速度检测法和金相检测法。

(1)断口分析法

1)方法简介。待铸件自然冷却后,观察浇冒口断面,根据断口特征判断蠕化孕育处理是否成功。

2)蠕化鉴别

①蠕化良好。断口呈银灰色,有均匀分布的小黑点;蠕化率越高,冷却速度越快,则黑点越细密,断口呈黑白相间状;蠕化率越低,则黑点越少。

②蠕化处理过头。断口呈银灰色,无黑点,表明球状石墨过多。

③蠕化处理不成(有片墨出现)。断口呈灰色,表明石墨呈片状,黑色则为过冷石墨。

3)特点。简便易行,能正确区分处理成功与否,但难以评定蠕化等级。

(2)音频检测法

1)方法简介。将被测铸件置于支撑架上,敲击一端发出声音,利用音频检测仪,测出该铸件的固有振动频率,从而间接反映其组织特征。

2)蠕化鉴别。每一种有固定结构的铸件具有一定的频率范围,频率的大小取决于材质的弹性模量及其密度,与蠕化率有良好的对应关系。根据铸件质量要求,通过试验测定不同蠕化率时产品的频率范围,据此作为粗略判据。如某厂排气管的固有频率为:蠕化率>50%,510~580Hz;蠕化率<50%,>580Hz;片状石墨,<510Hz。

3)特点。操作简便,不带主观性,适用于单件大批量定型产品的生产,但此法目前尚不能对蠕化率进行分级判断。

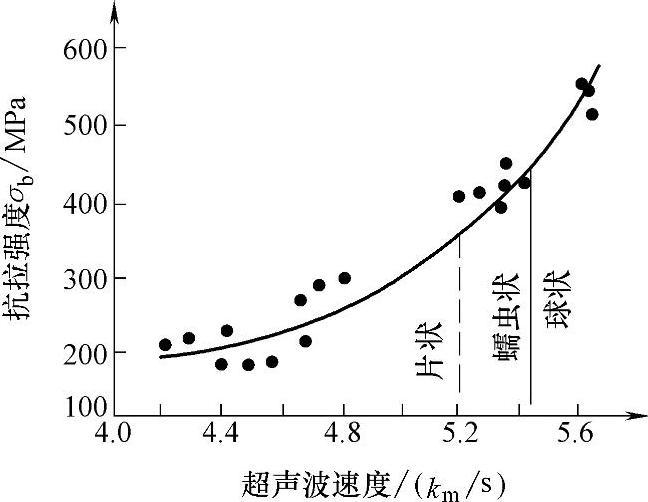

图5-23 超声波速度与石墨形态、抗拉强度的关系

(3)超声波速度检测法

1)方法简介。浇注一定尺寸的试样,测出其超声波速度,根据超声波速度与石墨形态、抗拉强度存在的良好对应关系确定蠕化率;或将铸件固定于专用胎具上,逐个进行超声波速度的测定。蠕墨铸铁的超声波速度与铸件的形状无关,但应校准断面厚度。

2)蠕化鉴别。直径为30mm的试样超声波速度与石墨形态、抗拉强度存在的对应关系如图5-23所示。一般壁厚蠕墨铸铁件超声波速度为5.2~5.4km/s,对于非常大的蠕墨铸铁件(如钢锭模)则在4.85~5.10km/s之间。

3)特点。简便易行,适用于批量生产,但因受基体组织的影响,要精确测定蠕化率等级还存在一定困难。

(4)金相检测法

1)方法简介。从单(附)铸力学性能试棒中切取金相试样,在金相显微镜下观察蠕化等级。

2)蠕化鉴别。按照蠕墨铸铁金相标准,根据铸件的技术条件和金相试样的蠕化等级要求,对铸件质量进行判别。

3)特点。准确可靠,直接反映的是力学性能试棒的组织特征,应用最普遍。

有关简明铸铁熔炼手册的文章

炉外脱硫是向出炉后的铁液中加脱硫剂,使它与铁液中的硫发生化学反应,形成稳定而不溶于铁液的硫化物,并通过扒渣将其除去。炉外脱硫的基本要点是尽可能扩大脱硫剂与铁液之间的接触面积,为脱硫反应的进行创造有利的动力学条件,以缩短反应的时间和加强脱硫的效果。......

2023-06-24

弹道导弹具有较强的修正能力, 弹道导弹的射击方向与发射装置和目标点之间的连线方向重合即可, 导弹飞行中控制系统将其严格控制在发射平面内直至命中目标。基于以上5 方面的原因, 无法将弹道摄动理论直接挪用到弹道修正火箭弹上。......

2023-06-15

在到达滴定终点时,因氨基酸的离子强度急剧变化而引起指示电极的电位骤减或突增,此转折点称为突跃点。采用电化学分析法时,可选择适用于不同氨基酸的选择电极,对各种氨基酸进行测定。根据1 mL高氯酸滴定液相当于氨基酸或其盐的值,计算出被测定的氨基酸或其盐的量。荧光检测法通过使氨基酸与衍生试剂发生化学反应,生成的氨基酸衍生物能够用荧光分光光度计分析,根据标准曲线可得知被测氨基酸的含量。......

2023-06-24

钛合金中杂质元素的含量对合金性能具有重要影响。由于钛合金熔体活性高,且需要在密闭的真空炉中熔炼,限制了其在线检测技术的应用,因此合金中杂质含量的检测主要通过熔炼后在铸锭中取样测试的方法。对钛及钛合金中杂质元素的测定,国内外大多采用光谱分析法。但对加多种牌号的钛及钛合金,要对上述10个杂质元素进行光谱测定,由于合金成分的元素种类及含量的变化,对杂质元素的测定会产生不同的影响。......

2023-06-22

1) 启控时间脉冲推冲器启控时间为火箭弹发射后脉冲推冲器进行弹道修正的最早时间, 确定脉冲推冲器的启控时间是弹道修正控制系统需要解决的首要问题。仿真结果显示, 火箭弹在41.65 s 左右到达弹道顶点。......

2023-06-15

图解演示图4-39所示为光敏二极管的实物外形,检测光敏二极管时,通常需要先辨认二极管引脚的阳极和阴极。图4-39 待测光敏二极管的实物外形图解演示将万用表旋至电阻档,量程调整为“×1k”档,并进行欧姆调零。图解演示使用手电筒照射光敏二极管顶端的窗口,使光敏二极管所受到的光照增强,再次测量光敏二极管的正向阻值。图解演示调换表笔,继续检测光敏二极管在光照条件下的反向阻值。......

2023-06-26

光栅测量装置包括光标尺和光读数装置两部分。前者称为透射式光栅,后者称为反射式光栅。这样,测量光栅水平方向移动的微小距离就用检测垂直方向的宽大的莫尔条纹的变化代替。位移—数字变换电路也称为光栅测量电路或四倍频细分电路。......

2023-06-26

相关推荐