3颗铝基板固定螺钉、棕/白两根约6cm长的电源引线是否合适。表4-8 球泡灯组装的部件铝基板上涂散热硅脂取散热硅脂均匀涂在铝基板标示的LED灯封装的中心圆上,如图4-43所示。图4-43 涂散热硅脂的铝基板图4-44 焊接LED的铝基板焊接电源输入/输出引线将灯头的引出线与电源输入端焊接好,在电源输出端用棕/白两根电源引线按“+/-”极焊接,如图4-45所示。至此,本节就系统介绍了球泡灯的设计与组装。......

2023-06-15

5.4.2.1 球化孕育处理时的操作要点

1)铁液处理温度应在1400℃以上,以保证球化及孕育处理能顺利进行。

2)选用球化剂时应考虑:金属炉料中含有的干扰元素、原铁液的温度和硫含量多少、生产工艺和铸件要求。炉料中干扰元素较高时,应选用稀土含量较高的球化剂。例如,用钒钛生铁作炉料时,选用FeSiMg8Xt18等。冲天炉铁液出铁温度一般为1400~1500℃、含硫质量分数范围在0.05%~0.10%,可选用稀土硅铁镁合金球化剂如:FeSiMg8Xt7或FeSiMg8Xt5。对于铸态的铁素体球墨铸铁应选用低稀土低镁稀土硅铁镁合金球化剂如:FeS-iMg8Xt1或FeSiMg8Xt2,对于铸态的珠光体球墨铸铁应选用含铜或镍的球化剂。对于金属型铸造、离心铸管等应选用低稀土球化剂或纯镁作球化剂,对于大型厚断面铸件应选用钇基重稀土镁硅铁作球化剂,对于大型珠光体球墨铸铁件应选用含适量Sb的或含Cu的复合球化剂。

3)球化剂与孕育剂的粒度,应随铁液量的多少而改变。稀土硅铁镁合金球化剂的粒度大致为5~25mm,铁液量500kg以下取5~20mm,铁液量500kg以上取10~25mm。

4)球化剂和孕育剂应保持干燥。

5)采用冲入法进行球化孕育处理时,首先应在包内放好球化剂,并在其上覆盖硅铁粉和铁板(或覆盖剂、苏打、珍珠岩集渣剂等),冲入3/5~2/3的铁液,待球化剂反应趋于平稳时,补加剩余铁液,并在出铁槽内均匀地加入孕育剂。出完铁后要充分搅拌铁液。加覆盖剂,搅拌扒渣2~3次,而后取样检验,用覆盖剂保温。

5.4.2.2 球化处理方法

常用的球化处理方法有:冲入法、型内球化处理法、盖包法、密流球化处理法、压力加镁球化处理法、转动包球化处理法等。喂丝球化是近年来新兴起的一种球化方法,应用面日趋增大,值得注意。

1.冲入法

此法操作简单,无须另添加处理设备。适用于沸点高于铁液温度的球化剂,例如稀土硅铁镁合金、稀土硅铁镁钙合金,铜镁合金,钇基重稀土合金等。处理时反应平稳、安全。含镁较低的合金,处理时有镁光,但不很强烈。

冲入法处理的要点见表5-9。

复包球化处理所用的浇包内专门修有放中间合金的无底小“包”。因为包中有“包”,故名复包,见图5-8。复包球化处理可提高球化剂的回收率,减少火光,改善劳动条件,但修包工作量较大。

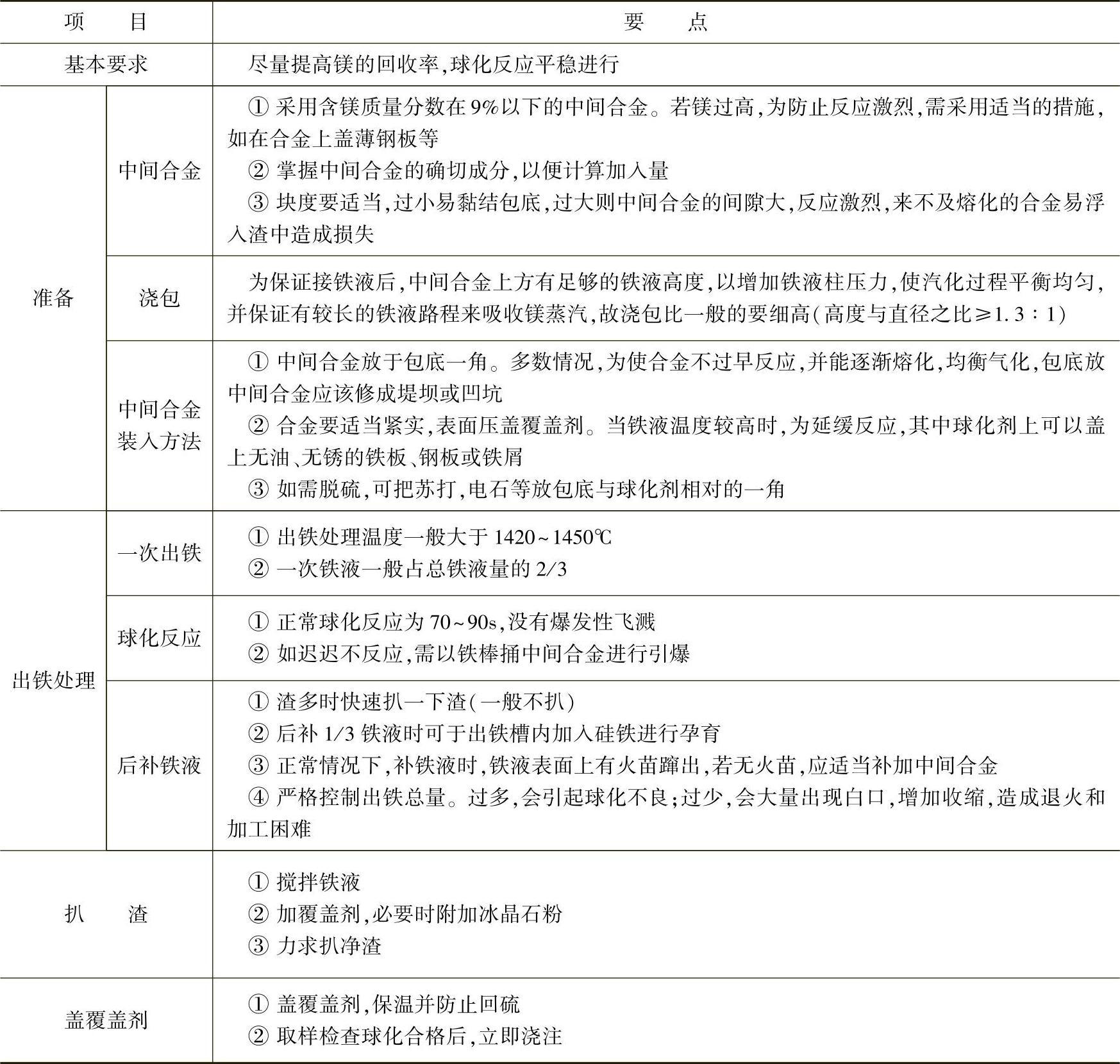

表5-9 冲入法球化处理工艺要点(以稀土硅铁镁合金为例)

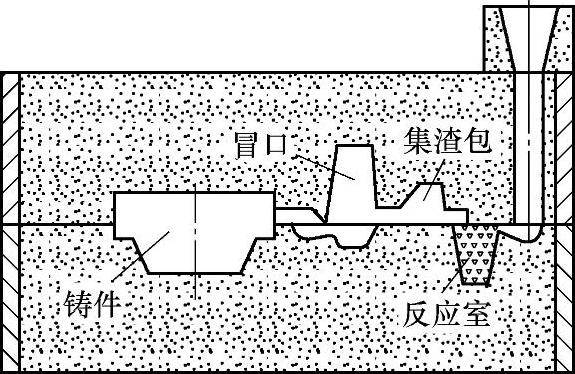

2.型内球化处理法

型内球化处理是将球化剂放在浇注系统中特设的反应室内,当铁液进入型内后熔化球化剂而自行球化,处理流程见图5-9。该法的优点和工艺要点见表5-10。

图5-8 复包球化处理

图5-9 型内球化处理

表5-10 型内球化处理的特点

型内球化常采用低镁(5%~6%,质量分数)、低稀土(3%~4%,质量分数)、高硅(45%~55%,质量分数)等球化剂,这样可减少白口倾向,获得铸态铁素体基体,减少夹渣和皮下气孔缺陷。另外,高硅还可促进球化剂的熔解,利于孕育。

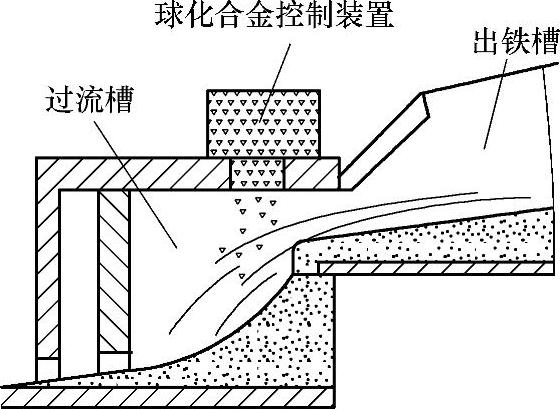

图5-10 过流槽球化处理装置

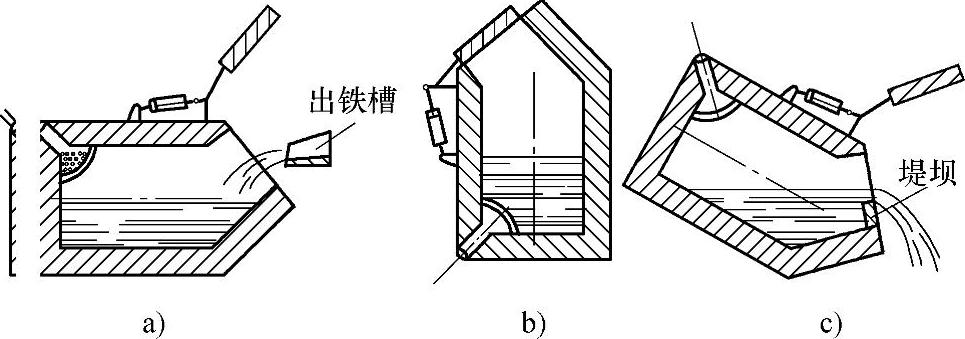

3.密流球化处理法

结合型内球化处理法的特点,将反应室移到型外或出铁槽下方,称为密流球化处理或过流槽球化处理,如图5-10所示。此法与冲入法相比,铁液可少降温30~50℃,节约合金20%。

4.压入加镁球化处理法

此法适用于纯镁球化剂。纯镁处理时由于镁的密度小,沸点低(1105℃),加入铁液后易于漂浮和燃烧,导致镁的利用率极低。为了提高球化剂利用率,采用钟罩压入法进行球化处理。该法是将镁块置于钟罩内,然后压入铁液中,在距包底50~100mm处,使其完成球化反应。

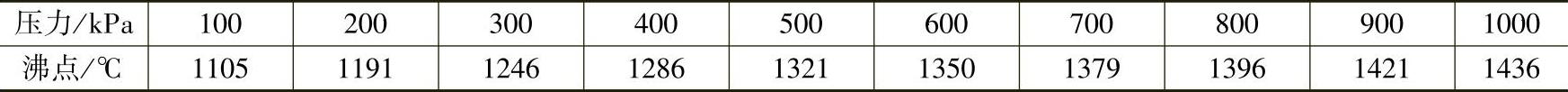

压力加镁球化处理的原理:镁的沸点随环境压力的升高而提高。环境压力与镁的沸点之间的关系,见表5-11。

表5-11 镁的沸点与压力的关系

由表可见,只要压力提高到0.3~0.9MPa时,镁的沸点一般超过待处理的铁液温度。处理时没有沸腾,反应平稳,回收率大大提高。

压入法可分为普通压入法和压力加镁法两种。普通压入法靠人工或吊车将钟罩压入铁液中进行球化处理,此法没有解决镁激烈沸腾问题,操作不安全,劳动条件差,铁液降温多。

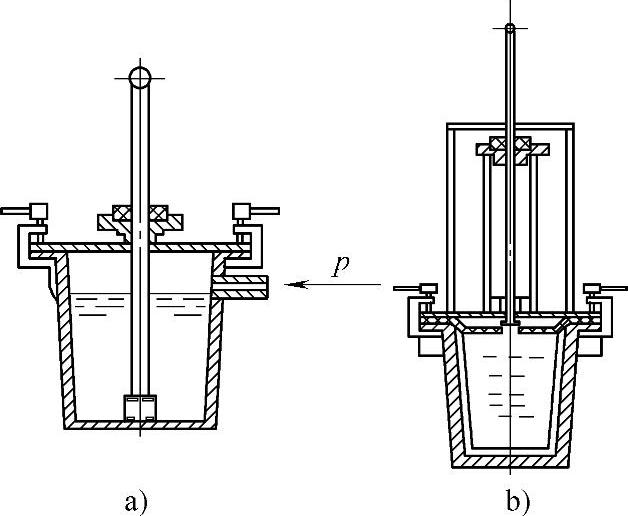

自建压力加镁方式如图5-11所示和见表5-12,俗称灭容加镁法。

图5-11 压力加镁装置

表5-12 自建压力加镁法(灭容法)

处理时,人需远离现场,特别注意开盖不能过早,否则镁未全部熔化,有再次喷溅的危险。对如何控制开盖时间,有的工厂介绍,在几分钟后,走近浇包,触摸压镁杆不震动了,就可开盖。在压力加镁包壳上钻几个ϕ4~5mm的孔以减少包内压力,这样可以改善球化效果,压力加镁包的安全性也大大提高了。

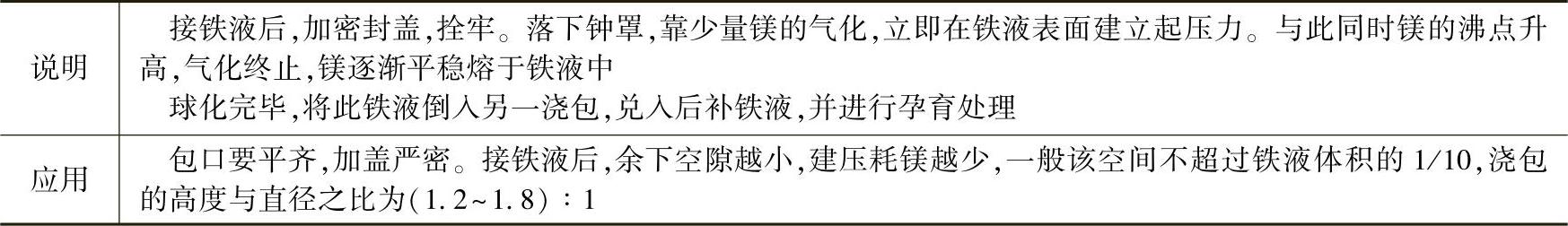

5.转动包球化处理法

转动包球化处理的原理如图5-12所示,转动包的一角放纯镁。在位置如图5-12a时放入铁液,然后盖好盖子,转至位置如图5-12b进行球化处理。

图5-12 转动包球化处理原理

a)出铁 b)球化处理 c)浇注

镁与铁液由孔隔板隔开反应;受到控制,回收率较高。盖上有小孔与大气相通,因此处理比压力加镁法安全。此法在欧、美、日本采用较多。

6.喂丝球化处理法

喂线球化处理技术是在浇包加盖的条件下,用喂线机以一定速度将合金包芯线连续不断地插入浇包的底部。由于铁液静压的作用和包盖对空气流动的隔断,既可使镁蒸气在铁液中有较长的停留时间,避免镁蒸气的大量逸出和烧损,提高镁在铁液中的吸收率;又可阻止铁液向外喷溅,从而减少处理作业的温降,保证高镁合金的安全加入,并可进行有效的烟气管理。喂线球化一般在处理站进行。

(1)喂丝球化处理法优点 喂丝球化处理与传统的Xt-Mg冲入球化处理法相比,Mg芯线喂入球化方法具有如下优点:

1)精确控制残镁量,且重现性极好;球化率高,石墨细小。如在冷模法生产的铸管中,球化率一般为2级,有时可达1~2级。石墨大小为7级。

2)铸件的内在质量高。目前用喂线法球化处理工艺生产的铸管,一次打压合格率在98%以上。

3)铁液纯净度高。喂线球化处理后的渣易与铁液分离。经取样分析,渣的三元碱度为2.5~4.0,故易使扒渣干净,不会因渣裹在铁液中而造成铸件渗漏。

4)处理温降小。由于喂丝加入量少,故球化处理温降也小,一般总温降为50~70℃,可降低熔炼铁液的能耗。

5)消除传统冲入法球化剂处理时所需覆盖,作业环境好。球化处理产生的镁烟雾、灰尘等,可在处理点集中由排风机抽走,经布袋除尘后向车间外排放。

6)可实现完全由计算机控制的全自动化的准确加镁作业,操作稳定,加入量可以随时调整。如采用光谱快速测定的w(Mg残)量较低时,可补加Mg芯线,以保证浇注前铁液的球化率100%合格。

7)节约劳动力成本。

8)球化处理和终孕育处理可在同一浇包内分二次喂线完成。

9)由于喂线所带入的硅量较冲入法少,可大幅度提高回炉料利用率。

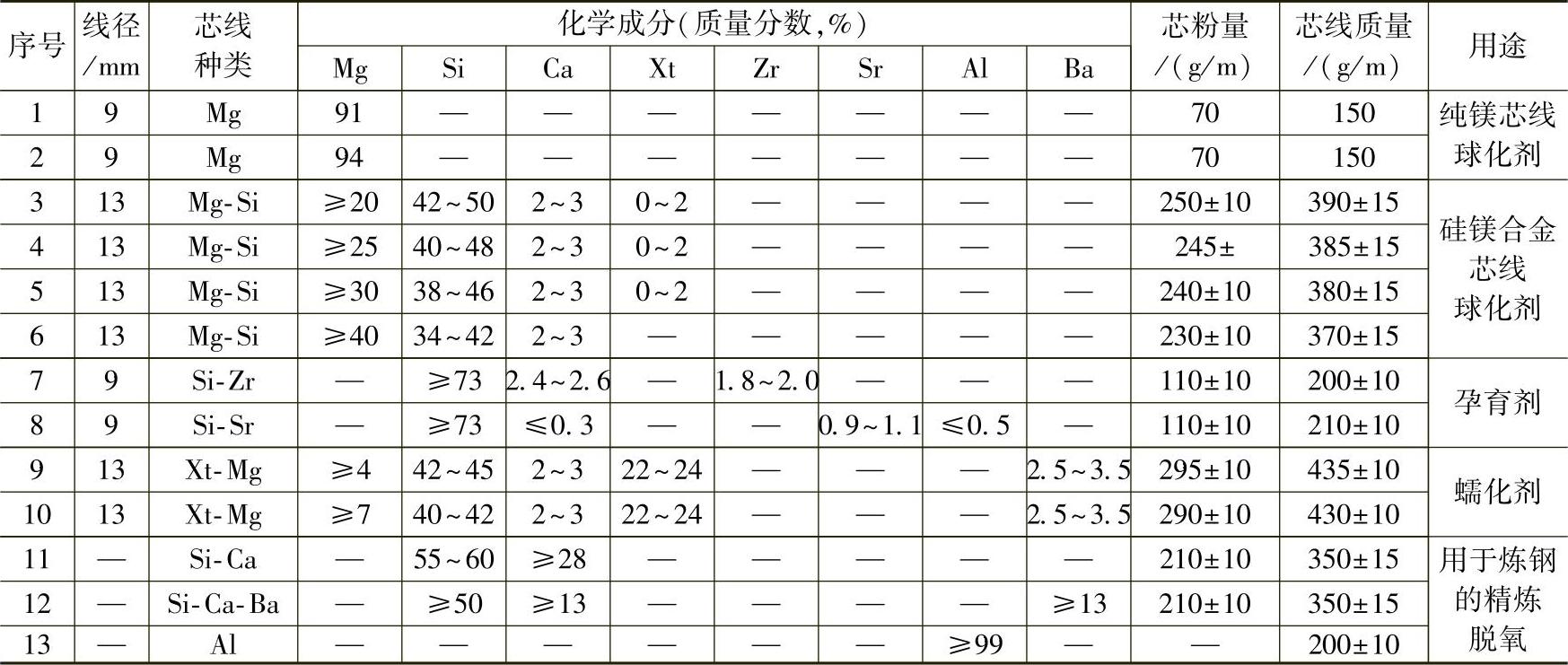

市场上现有商品化的系列球化包芯线产品和铸造专用喂线机可供选择。系列球化包芯线产品见表5-13。

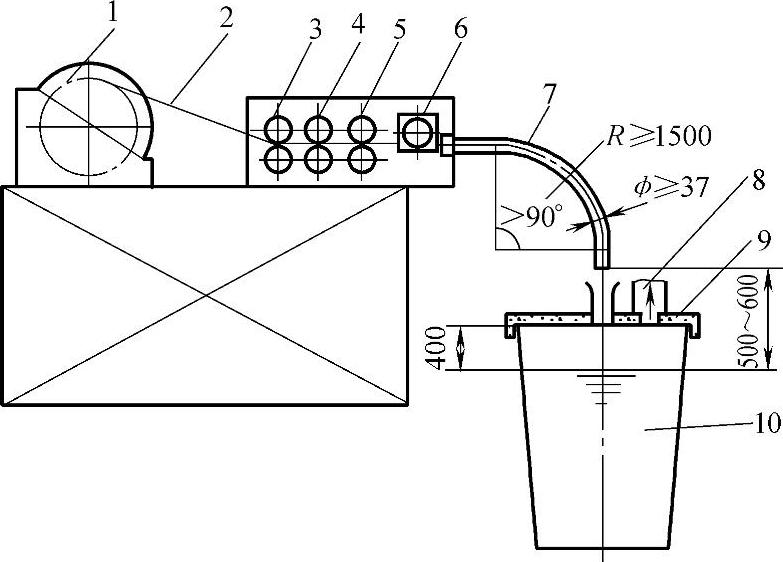

(2)喂丝球化处理工艺过程及铸件金相组织 喂丝球化处理工艺过程如图5-13所示。经喂丝球化处理后的球墨铸铁金相组织见图5-14。

图5-13 喂丝工艺简图

1—放线盒 2—芯线 3—咬线轮 4—校直轮 5—压下轮 6—计数轮 7—导管 8—抽烟装置 9—包盖 10—浇包(或钢包)

图5-14 喂丝球化后金相组织

表5-13 铸造用包芯喂丝线系列产品

7.孕育处理方法

球墨铸铁的孕育处理方法,孕育剂制备和孕育处理工艺等参见本章灰铸铁的孕育处理方法部分。

有关简明铸铁熔炼手册的文章

3颗铝基板固定螺钉、棕/白两根约6cm长的电源引线是否合适。表4-8 球泡灯组装的部件铝基板上涂散热硅脂取散热硅脂均匀涂在铝基板标示的LED灯封装的中心圆上,如图4-43所示。图4-43 涂散热硅脂的铝基板图4-44 焊接LED的铝基板焊接电源输入/输出引线将灯头的引出线与电源输入端焊接好,在电源输出端用棕/白两根电源引线按“+/-”极焊接,如图4-45所示。至此,本节就系统介绍了球泡灯的设计与组装。......

2023-06-15

对此,球化退火时可采用较低的温度和较短的时间。对于轴承钢,预备热处理采用球化退火,再经淬火和低温回火,可以提高轴承的接触疲劳寿命。图2-5碳钢一次球化退火加热温度范围合金元素:加入碳化物形成元素使球化变慢,形成碳化物的程度越强烈,则阻碍越大。增加循环球化退火次数可使晶粒细化,碳化物分布得以改善。......

2023-06-24

由图4-34可知,喷涂态WC-17Co涂层的磨损失重最为严重,磨损率约为6.755μg/m;随着热处理温度的升高,磨损率呈现先降低后上升的趋势,经900℃热处理的涂层,其磨损率最小,约为3.325μg/m,较喷涂态下降了约51%。由图4-35可知,随着热处理温度的升高,涂层的孔隙率随之升高,当热处理温度高于500℃后,涂层孔隙率急剧增加。......

2023-06-18

图7-27 金属零件热处理和涂敷用微波大气等离子加工系统示意图Atmoplsa技术可使热处理工艺实现快速加热、更精确控制加热和达到更高温度,从而缩短工艺周期和减少能耗,比电热辐射可降低30%的成本。齿轮经规定时间渗碳处理后,进行淬火和回火。表7-76 AISI 8620钢齿轮渗碳结果比较图7-28所示为AISI8620钢齿轮普通气体渗碳和Atmoplsa渗碳结果的比较。......

2023-06-29

处理疏浚泥土的方法有:水下抛泥法、边抛法和吹填法等。边抛方法对泥土的处理效率较低,即回淤率较高,但因它大大节省了挖泥船的抛泥作业时间,反而能获得较高的生产率和有效产量。吹填法处理疏浚泥土不仅能使泥土综合利用,为国民经济多方面服务,而且避免了疏浚泥土回淤航道的可能性,是一种较优的方案。以吹填法处理泥土,需要认真选择泥场。......

2023-06-29

化学热处理后质量指标包括表面渗入原子浓度、层深、沿层深浓度分布和渗层组织等。这几个过程对化学热处理整体速度的影响不是等同的,一般取决于其中最慢的一个过程,这个过程称为化学热处理过程的“控制因子”。......

2023-06-24

从车间排出的含铬废水汇集于调节池内,然后送入电解槽,经电解处理后流入沉淀池,沉淀后的废水再经滤池处理,符合排放标准后可重复使用或直接排放。沉淀池的作用是使在电解过程中生成的氢氧化铬和氢氧化铁从水中分离出来。......

2023-06-19

相关推荐