表5-20 三角试片炉前控制2)快速金相检查法。表5-22 蠕墨铸铁炉前调整补救措施3.浇注后检测蠕墨铸铁浇注后常见检测方法有:断口分析法、音频检测法、超声波速度检测法和金相检测法。......

2023-06-24

炉外脱硫是向出炉后的铁液中加脱硫剂,使它与铁液中的硫发生化学反应,形成稳定而不溶于铁液的硫化物,并通过扒渣将其除去。炉外脱硫的基本要点是尽可能扩大脱硫剂与铁液之间的接触面积,为脱硫反应的进行创造有利的动力学条件,以缩短反应的时间和加强脱硫的效果。

5.1.2.1 脱硫剂

1.苏打(碳酸钠)脱硫

苏打(碳酸钠)脱硫是早期广泛采用的脱硫方法,生产上多将烘干的工业用苏打放在浇包底,利用铁液流冲入而搅拌,苏打在高温下发生分解反应如式(5-1)。

生成的氧化钠又与铁液中硫化合生成硫化钠如式5-2,硫化钠进入渣中,达到脱硫的目的。

(Na2O)+[FeS]→(Na2S)+(FeO) (5-2)

一般加入量为铁液质量分数的0.3%~0.5%,可以脱硫20%~30%(质量分数)。扒渣时应用干石灰,不可用干砂,否则渣中SiO2含量大增,出现回硫现象。

2.电石脱硫

在摇包或吹气包盛装铁液,用主要由碳化钙(CaC2)和氧化钙(CaO)组成的低熔点的电石进行脱硫,其反应式可表达为式5-3、式5-4

CaC2+[FeS]→(CaS)+[Fe]+2C (5-3)

CaC2+2(CaO)+3[FeS]→3(CaS)+3[Fe]+2CO ↑ (5-4)

电石脱硫效果比较好,电石高温下可燃烧放热,使铁液降温少;电石脱硫往往需要有多孔塞气动脱硫等类设备,工艺较复杂。电石成本较高,易吸潮,不易运输和保存,有气味。电石应使用铁桶保存和防护。

利用电石进行炉外脱硫可以有多种方式,如摇动包脱硫法、喷射脱硫法、机械搅拌脱硫法及多孔塞吹气脱硫法等。

3.氧化锌脱硫剂

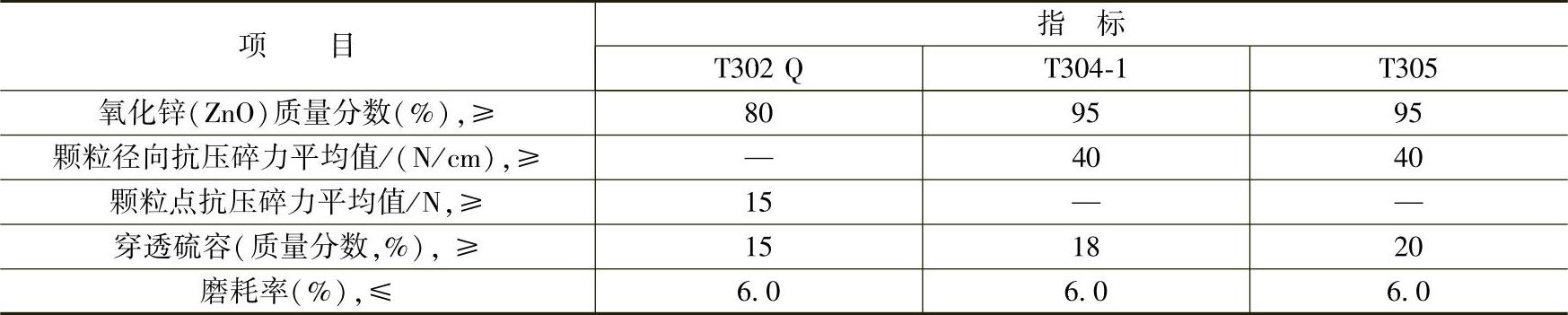

氧化锌脱硫剂见表5-1。

表5-1 氧化锌脱硫剂(HG2508—2004)

注:1.穿透硫容指当通过脱硫剂出口气中的硫含量超过工艺指标规定时,脱硫剂吸收硫的量与新鲜脱硫剂质量之比,测定吸硫时温度为220℃、汽气比为1.0。

2.指标中的“—”表示该型号脱硫剂的技术要求中没有此项目。

4.复合脱硫剂脱硫

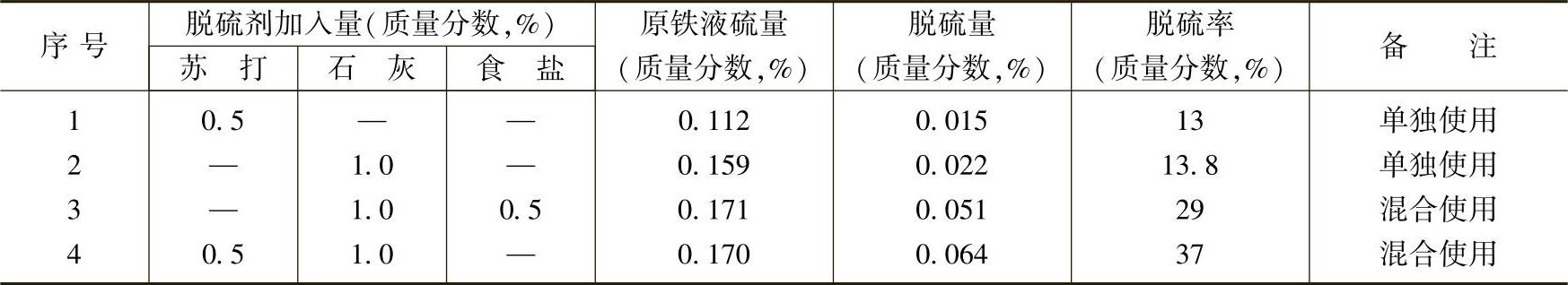

将几种脱硫剂混合起来使用,能降低脱硫剂的熔点,提高脱硫剂的脱硫效果,几种复合脱硫剂及脱硫效果见表5-2。

表5-2 复合脱硫剂及脱硫效果

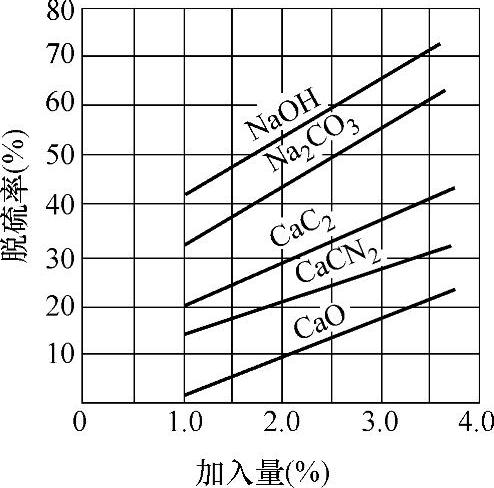

各种脱硫剂的脱硫效果比较见图5-1。

如图5-1所示,苛性钠脱硫效果最高,苏打次之,电石脱硫效果仅为苛性钠的一半。各种脱硫剂的脱硫率皆随加入量的增加而提高。

5.1.2.2 脱硫方法

1.冲入法

此法是将脱硫剂放在包底,然后冲入铁液。目前,这种方法采用得比较多,主要缺点是效果差,加入电石1%~2%,脱硫率仅为30%左右。

图5-1 各种脱硫剂的脱硫效果比较

注:铁液成分:3.5%w(C);2.0%w(Si);0.1%w(S);0.5%w(Mn),出铁温度:1500℃,铁液质量:200kg。

2.出铁槽旋流法

在出铁槽前端接上一个旋流器,先将脱硫剂撒在出铁槽里,铁液冲走脱硫剂,旋流器可使两者充分混合。加入电石1%~2%(粒度0.3~1.0mm),脱硫率可达60%,比冲入法高得多。

3.喷射法

喷射法是借助气流(氮、氩、二氧化碳等)将粒状或粉末脱硫剂(如CaC2)喷射到铁液中,使之充分混合,可将含硫质量分数由0.07%~0.12%降低到0.02%~0.09%。每分钟吹入1~3kgCaC2时,氮气用量3~4m3/h。

有关简明铸铁熔炼手册的文章

表5-20 三角试片炉前控制2)快速金相检查法。表5-22 蠕墨铸铁炉前调整补救措施3.浇注后检测蠕墨铸铁浇注后常见检测方法有:断口分析法、音频检测法、超声波速度检测法和金相检测法。......

2023-06-24

表5-4列出了L920P15型真空电弧炉熔炼不同直径的镍基高温合金铸锭所采用的工艺参数。表5-4 镍基高温合金的真空电弧炉熔炼工艺参数对于小尺寸GH4413合金锭,不能按表5-4提供的参数来重熔。采用L700P7型真空电弧炉熔炼,电子秤实时显示自耗电极的质量,在熔炼过程中可准确控制熔化速率。......

2023-06-22

保温炉的容量应根据感应炉的形式及其结构特点、操作方法、生产组织方式及冶金上的要求等各个方面进行选择。双联熔炼时,保温电炉的容量与其冷熔当量之间的关系见图4-6。一般认为,沟槽式保温炉的有效容量应当为熔化工部每小时生产能力的1.5~2倍。双联熔炼炉容量的匹配也可参考表4-2。国内外一些厂家的双联熔炼作业配置见表4-3。......

2023-06-24

该制件孔距要求较高,孔的要求垂直度较好,以保证链条装配后不产生扭曲。传统的加工工艺是采用小吨位敞开式压力机,单工序模,多工序冲压加工,生产率低,成本高。经分析和多次工艺试验,决定采用多工位级进模高速连续冲压。图7-167 外链板图7-168 排样图3.模具结构设计图7-169所示为外链板多工位级进模结构。......

2023-06-26

保护气氛炉中钎焊也称控制气氛炉中钎焊,其特点是:加有钎料的焊件是在活性或中性气氛保护下的电炉中加热钎焊的。根据所用气氛的不同,可分为还原性气氛炉中钎焊和惰性气氛炉中钎焊。保护气氛炉中钎焊设备由供气系统、钎焊炉和温度控制装置组成。图3-2-4 还原性气氛炉中钎焊示意图在高温下,氢气是许多金属氧化物的一种最好的活性还原剂。......

2023-06-26

消费电子产品的LED驱动器拥有比较成熟的技术、产品和相对成熟的市场,例如手机、MP3、MP4等电子产品。目前,能耐60V高压的LED驱动器新品已推出。业界对在汽车业直接采用LED的仪表板背光、前后雾灯、第三刹车灯、方向灯、尾灯的市场十分看好和乐观。按驱动方式分类1)恒流式LED驱动器。④ 恒流驱动器的最大承受电流及电压值限制了LED的使用数量。常用LED恒流驱动器的接线方法如图3-6所示。2)稳压式LED驱动器。......

2023-06-15

如果需要液压系统终止工作,则可以停泵。4)系统设有安全溢流阀和单向阻尼阀,可以防止液压缸过载和倾炉缸下降时超速,安全可靠。此缸倒置后可减轻因粉尘及飞溅钢花引起缸唇口密封过早磨损,从而可减轻活塞杆拉伤所造成的液压缸渗油。......

2023-06-15

相关推荐