表2-33 电磁吸盘式金属炉料定量配料设备称量由电子秤完成,吸料、调整放料(慢放料)、快放料由电吸磁盘和控制屏完成。图2-55 MW1型电磁吸盘外形采用电磁配铁秤应注意的事项:1)采用电磁配铁秤应设置铁料翻斗或过渡料车,使配料速度完全满足冲天炉熔炼过程的加料要求。......

2023-06-24

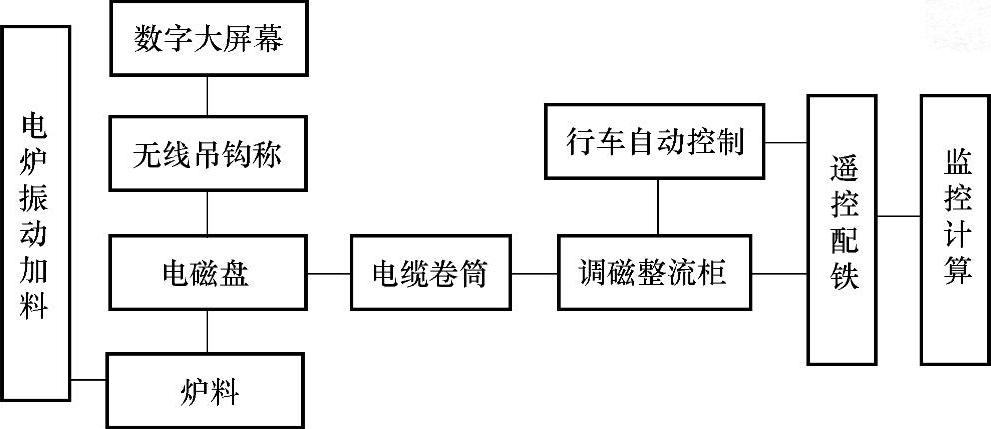

采用无线微型计算机电磁配铁系统,适用于电炉称量配送金属炉料,实现新生铁、回炉铁、废钢的称量,保证铁液温度,使用效果明显,铁液温度普遍提高,含碳量波动率降低,废品率下降,炉料及能量消耗明显减少,大幅度节约了劳动力,从而降低了生产成本,感应炉自动加配料系统流程图,如图3-13所示。

图3-13 感应炉自动加配料系统流程图

该配铁系统主要用于新生铁、回炉铁、废钢等铁料的称量,具有配料精度高,数据传输稳定可靠,抗干扰能力强等特点。

(1)配料流程 炉料配制所需金属炉料(生铁、废钢、回炉料等)分别贮存于几个料仓中,通过输入的配料料单,微型计算机配料仪与吊车自动控制系统设定料位自动定位、电磁盘从这些料仓中取出所需要的物料,并用无线电磁盘配料装置自动控制重量。称好后的料直接放到加料车上。

(2)功能

1)配料精度高,误差小。系统可根据预先输入或存储的配方(各种金属炉料定值)自动定值配料,自动累计配料,误差炉内自动补偿,超差自动报警,永不造成累积误差。并可根据现场情况由用户自主调整配料参数,可自动、手动转换。

2)配料时间短,平均配一次料的时间≤20s。

3)系统直观简洁、操作简单、即学即会。

4)系统具有多种功能,可与微型计算机配铁仪连接实现自动配铁功能。采用无线吊钩传感器自动传输配料过程、状态、参数、数据等,配合上位计算机实时数据管理。

5)自动打印记录各种配料参数及统计表。可同时给2~4个炉体交叉自动配料互不影响,数据分别记录,满足现场多个炉体配料工艺要求。

(3)构成 主要设备由调磁整流柜、遥控配铁仪、电磁吸盘、无线吊钩秤、数字大屏幕、电缆卷筒、电缆连接器、电炉振动加料车等组成。

1)调磁整流柜。其作用是为电磁吸盘提供可调的直流电力,通过调整磁场大小来调整炉料重量。

2)电磁吸盘。其作用是产生强磁场吸、放各种铁料。

3)无线吊钩秤。其作用是快速传递电磁吸盘吸料的实时重量,及时跟踪重量信号,并将信号相互传递给遥控配铁仪及数字大屏幕。

4)电缆连接器。其作用是当配铁专用行车执行其他任务须拆下或装上电磁吸盘时,快速地将吸盘专用电缆断开或恢复。

5)电缆卷筒。其作用是当电磁吸盘上下移动时,能够自动地卷取或放出电缆,防止电缆损坏(卷筒本身不消耗电能)。

6)数字大屏幕。其作用是提供实时吸料重量,使操作工以及监督人员在100m范围内可以清楚地看到所吸铁料的重量,方便操作工配料。

7)电炉振动加料车。将配好的铁料移动至电炉上方,利用振动方式将铁料平稳地加入电炉中。料车为直向行走给电炉加料,一台车给一个炉体加料;直行输送,振动给料。分层依次加料,保证底层料先加入,将应先加入的料顺序先配(如生铁)先加,避免混料,从而实现优化加料,密度大的料先加可增加感应面积,感应发热效率高,降低能耗,提高熔炼效率。料车驱动机构采用变频控制,电动机带刹车装置,运行平稳、停车稳定、定位准确;料车驱动为双电动机驱动。储料仓、振动料槽槽体为三层结构,中间层采用隔音降噪材料,与铁料接触面、槽底为10mm耐磨锰钢板,底板铆装可更换;双振动电动机激振,振动力度强劲,给料均匀,不卡料,噪声低,运行噪声1m处不高于85dB;下料口采用高锰钢板,耐热、耐磨、防磁化,有防铁液溅出措施,还可配合电炉除尘设备及炉盖形式设计下料口及侧挡板,防止铁液溅出还可围挡加料时的烟尘,提高消烟除尘效果,下料槽并可拆卸,带氧化皮和型砂、芯砂过滤分离装置,提高入炉炉料质量。

有关简明铸铁熔炼手册的文章

表2-33 电磁吸盘式金属炉料定量配料设备称量由电子秤完成,吸料、调整放料(慢放料)、快放料由电吸磁盘和控制屏完成。图2-55 MW1型电磁吸盘外形采用电磁配铁秤应注意的事项:1)采用电磁配铁秤应设置铁料翻斗或过渡料车,使配料速度完全满足冲天炉熔炼过程的加料要求。......

2023-06-24

从上述内容可见,焊接自动化专用设备是一个机械、电子、控制、焊接相结合的复杂系统。焊接自动化专用设备在设计上有特殊性,其设计流程如图5-4-29所示。焊接自动化专用设备的设计基本思路和原则如下:图5-4-29 焊接自动化专用设备的设计流程焊接工艺先行 首先要确定自动焊接工艺,包括工件结构、材料、板厚、接头形式、焊接方法、焊接参数等,这些是很重要的。下面以一个轨道式管道全位置焊接专机的设计为例来说明。......

2023-06-26

风机盘管加新风系统是实际工程中广泛使用的一种空调末端组织方式,该方式采用新风系统与风机盘管组合的形式,解决了仅使用风机盘管不能解决新风输运的不足。如上所述,正确认识风机盘管加新风系统的优缺点,进行合理的设计和设备选择、正确的施工安装来减轻风机盘管加新风系统固有缺陷产生的负面作用。......

2023-08-29

可看出一个焊接自动化专用设备由以下几部分组成。图5-4-3 典型环缝自动化焊接专机2.电气控制硬件部分电气控制硬件部分由主控计算机、伺服电动机、电动机驱动器、电气接口、人机操作界面等组成。电气控制部分的主要作用包括以下方面:1)伺服电动机的运动控制。2)自动焊接过程的完整时序控制。......

2023-06-26

硬件测试系统包含本项目所使用的硬件设备,主要包括传感器、信号调理器、数据采集设备和计算机等部分。物流包装材料无害化生产过程数据采集系统硬件设备主要包括塑料注塑成型机、计算机、数据采集卡、传感器、信号调理器等。通过数据采集卡获取数据是主要的渠道,系统采用了NI公司基于PCI总线的数据采集卡PCI6221以及USB接口的数据采集卡USB6221,采集卡集成了A-D转换和数字I/O等功能。图6-13 测试系统硬件设计方案表6-3 采集所用的各种传感器......

2023-07-02

图1.1中交流电力系统1和2通过直流输电系统相连。交流电力系统1、2分别是送、受端交流系统,送端系统送出交流电经换流变压器和整流器变换成直流电,然后由直流线路把直流电输送给逆变站,经逆变器和换流变压器再将直流电变换成交流电送入受端交流系统。两端直流输电系统只有一个整流站和一个逆变站,它与交流系统只有两个接口,结构最为简单,是世界上已运行的直流输电工程普遍采用的方式。......

2023-06-29

2.PLC系统设计基本方法不同编程人员面对同一个工程有着不同的编程方式,因而当我们需要开发程序的时候,如何得出最优解法是需要靠我们不断地累积与钻研的,下面介绍一些比较常用的编程手法与思路,以供大家参考。......

2023-06-15

相关推荐