电弧这种自动调节功能可以利用能量平衡原理加以解释。这一过程一直进行到Ph=Ps为止。综上所述,可以将导致电弧温度升高或降低的能量增量用电弧的动态能量平衡方程加以描述,即式中:WQ——电弧所含的热能。所以,式是判断电弧能量增减的依据,利用该能量平衡公式,可以定性分析任意时刻电弧发展的趋势,即是趋向更炽烈燃烧,还是趋于稳定燃烧,或是趋于熄灭。......

2023-06-30

中频感应炉是指使用电流频率在150~8000Hz范围电源供电的感应电炉。使用最多的频率为150~2500Hz。随着炉子容量的增大,使用的电流频率降低。中频感应炉现已广泛应用于钢铁及其他有色合金的生产部门,在铸铁熔炼中也有广泛使用。国产中频感应炉的容量从50kg至30t,保温炉可达40~50t,功率最大为12000kW,技术水平从一台电源拖动一座中频炉发展到可以一拖二(一台熔炼、一台保温、串联电路)、一拖三等,电源电路从三相6脉、六相12脉到十二相24脉,晶闸管电路的可靠性高,电源装置可与高次谐波的治理同步进行。

1.中频感应炉的冶炼特点

中频感应炉是一种适合冶炼铸铁、铸钢、特殊钢和特殊合金,通用性很强的炉型。它同工频感应炉相比具有下列特点。

(1)熔化速度快、生产效率高 中频感应炉配置的功率密度大,是工频感应炉的1.4~1.6倍。在相同条件下中频感应炉的熔化速度比工频感应炉快。电流的趋肤效应也随频率的增加而强化,这也有助于炉料的快速熔化,从而提高了炉子的生产效率。

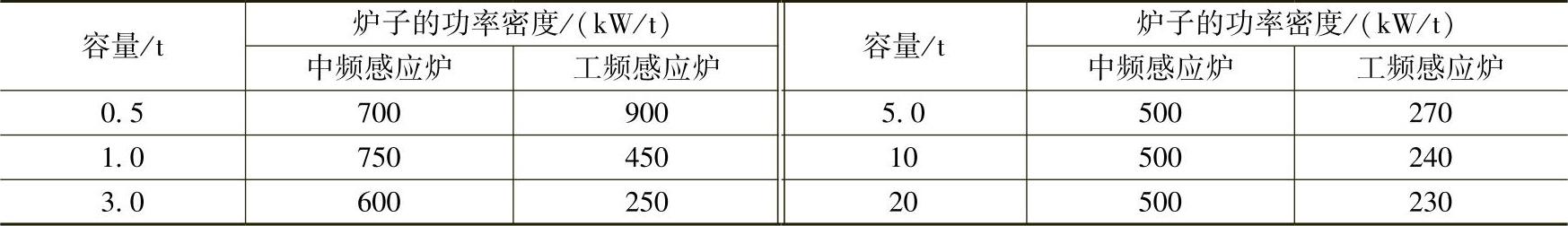

中频感应炉与工频感应炉的功率密度配置列于表3-9中。

表3-9 中频感应炉与工频感应炉的功率密度配置

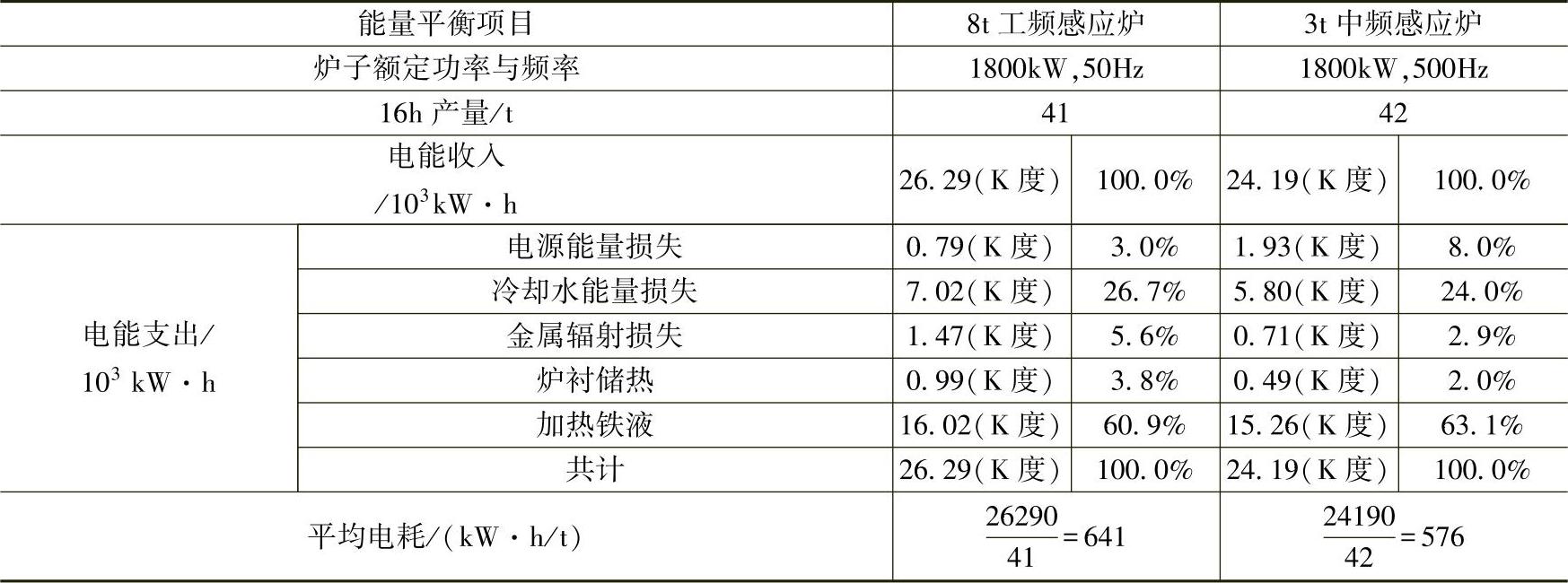

表3-10给出了一台8t工频感应炉与一台3t中频感应炉熔炼铸铁在相同时间内和产量相似条件下的能量平衡状况。

从表3-10中的数据可以看出,中频感应炉热量损失小、电热效率高,其热效率比工频感应炉高8%,吨铸铁电耗下降10%。

表3-10 感应炉熔炼铸铁的能量平衡

(2)使用灵活、适应性强 中频感应炉冶炼时,每炉铁液允许全部出净,更换冶炼牌号很方便。工频感应炉冶炼时,每炉铁液不能出净,需要保留30%~50%铁液在炉内,以便于下炉启动使用,这使变换冶炼牌号不方便。

(3)电磁搅拌效果较好 由于铁液承受的电磁力是与电源频率的平方根成反比,因此中频电源的搅拌力比工频电源小。工频电源过大的搅拌力使铁液对炉衬的冲刷力增大,不仅降低精炼效果而且会降低坩埚寿命。

(4)启动操作方便 由于中频电流的趋肤效应远大于工频电流,因此中频感应炉在启动时,对炉料没有特殊要求,装料后即可迅速加热升温;而工频感应炉则要求有专门制作的开炉料块(与坩埚尺寸近似,约占坩埚高度一半的铸钢或铸铁块)才能启动加热,而且升温速度很慢。

(5)铁液被炉渣覆盖、减少大气对铁液的污染 工频感应炉内铁液驼峰现象比中频感应炉严重,很难造渣覆盖液面。中频感应炉冶炼时炉渣具有良好的流动性和覆盖能力,同时通过炉渣还可以进行脱氧和脱硫等精炼过程。

由于以上优点,中频感应炉在近几年来,在铸铁生产中,特别是在周期作业的铸造车间得到很快的发展。

2.中频感应炉的电源

中频感应炉使用的电源有变频发电机组、倍频器和晶闸管静止变频器三种变频电源。其中前两种变频电源已逐步被晶闸管静止变频器所取代,它们只有在特殊条件下才使用。目前晶闸管静止变频器已成为中频感应炉的主要供电电源。

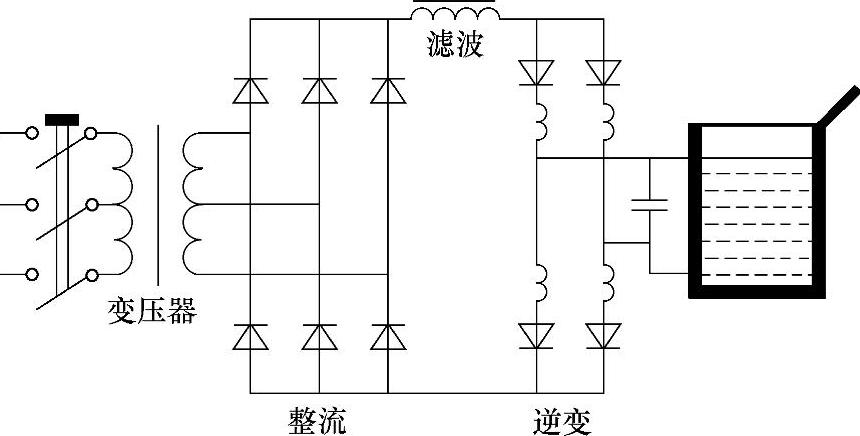

(1)晶闸管静止变频器的工作原理及其主电路 由晶闸管静止变频器与感应炉组成的主电路如图3-11所示。

主电路由三相工频电源经变压器降压后,供给晶闸管变频器,经整流、滤波、逆变后获得中频电流,作为感应炉加热电源,为提高中频电效率,并联有电容器组,以上部分共同组成中频感应炉的主电路。

图3-11 中频感应炉(晶闸管变频器)的主电路

(2)晶闸管静止变频器的工作原理 静止变频是对应于中频发电机组变频而言。用于感应炉的晶闸管静止变频器大多是并联式逆变器。这种逆变器由整流、滤波和逆变三部分组成,其作用原理分述如下。

1)整流。通过三相桥式全波整流线路,将三相交流电整流为直流电。

2)滤波。经电抗器滤波后获得一个波形平稳的直流电源,供给逆变器。

3)逆变。滤波后的直流电,由单相桥式逆变线路,利用晶闸管的轮番导通和关断,使直流电变成频率可调的中频电流。这种中频电源就成为感应炉的电源。

(3)晶闸管中频电源的性能与技术参数 微电脑化晶闸管中频电源的技术参数和相应配套的中频感应炉的型号列于表3-11中。微电脑化晶闸管中频电源具有下列特点。

1)控制电路调试简单、维护方便,不需要对控制线路进行经常的调整,从而降低了对维修的技术要求,便于操作使用。

2)电路处于智能化和数字化状态、运行稳定可靠,微电脑本身工作在智能化和数字化状态,不存在分立元件、集成电路零点漂移、波形失真等问题,一经调整好则长期稳定运行。

3)完善的保护系统支持,保证运行可靠。电路设计有过流、过压及抗干扰等保护系统,灵敏迅速地应对故障的出现。

4)电路采用零电压软启动方式,对晶闸管、电网无冲击,并具有限压限流的功能,运行中不会因加料、塌料、捣料等操作而产生停机故障,对负载的波动适应性强。

表3-11 晶闸管中频电源的技术参数

5)微电脑化晶闸管中频电源应符合的使用条件:使用的环境温度应在5~40℃范围内,海拔1000m以下,环境相对湿度不超过85%;电网的电压波动不大于±5%,波形畸变不大于±10%;安装场地无剧烈振动和冲击,四周无腐蚀性气体或介质以及易燃易爆的物质。

3.中频感应炉的炉体结构

中频感应炉的炉体结构与工频感应炉基本相同。炉体部分由炉架、炉体、炉盖、坩埚、倾炉机构、冷却水系统和水冷缆等组成。

中频感应炉与工频感应炉的主要区别在于使用的电流频率不同。由此形成了坩埚与感应器的配置形式和感应器截面尺寸的差异。差异主要表现在以下两个方面:

1)感应器与金属液面的相对位置不同。生产实践中主要控制坩埚底部与感应器下端的距离,中频感应炉和工频感应炉的坩埚底部必须高于感应器下端2匝线圈以上。中频感应炉的金属液面应比感应器顶端线圈低2匝,工频感应炉应高2匝。

2)感应器的铜管厚度不同。感应器是感应炉电磁能量转换的重要部件。所用铜管的厚度主要取决于电流频率和强度、安全因素。电流频率与感应器铜管厚度的关系列于表3-12中,从表中数据可知,工频感应炉感应器使用的铜管厚度大于中频感应炉感应器使用的铜管厚度。

表3-12 电流频率与感应器铜管厚度的关系

中频感应炉感应器的端电压比工频感应器高,回路的电流则小,使用薄壁铜管是可行的。

中频感应炉的倾炉机构有起吊式倾炉、丝杠传动机构倾炉、蜗轮蜗杆机构倾炉和液压装置倾炉四种方式。

中频感应炉设备的冷却部位主要有炉体感应线圈、电容器组、电源晶闸管变频器等。

感应线圈、电容器组冷却水系统:采用工业压力水冷却。冷却水压力应保持在0.15~0.20MPa,水温应保持在进水温度为20~35℃,出水温度低于55℃。冷却水温过低会出现结露现象,水温超过55℃则失去冷却能力。为了节约用水,可采用循环冷却系统。

晶闸管变频器的冷却系统:晶闸管晶体管冷却用水应符合以下条件:冷却水压力应稳定地保持在0.15MPa,水质应进行软化处理,硬度应小于P8,电阻在20kΩ以上,水中不溶解物小于0.03mg/L。

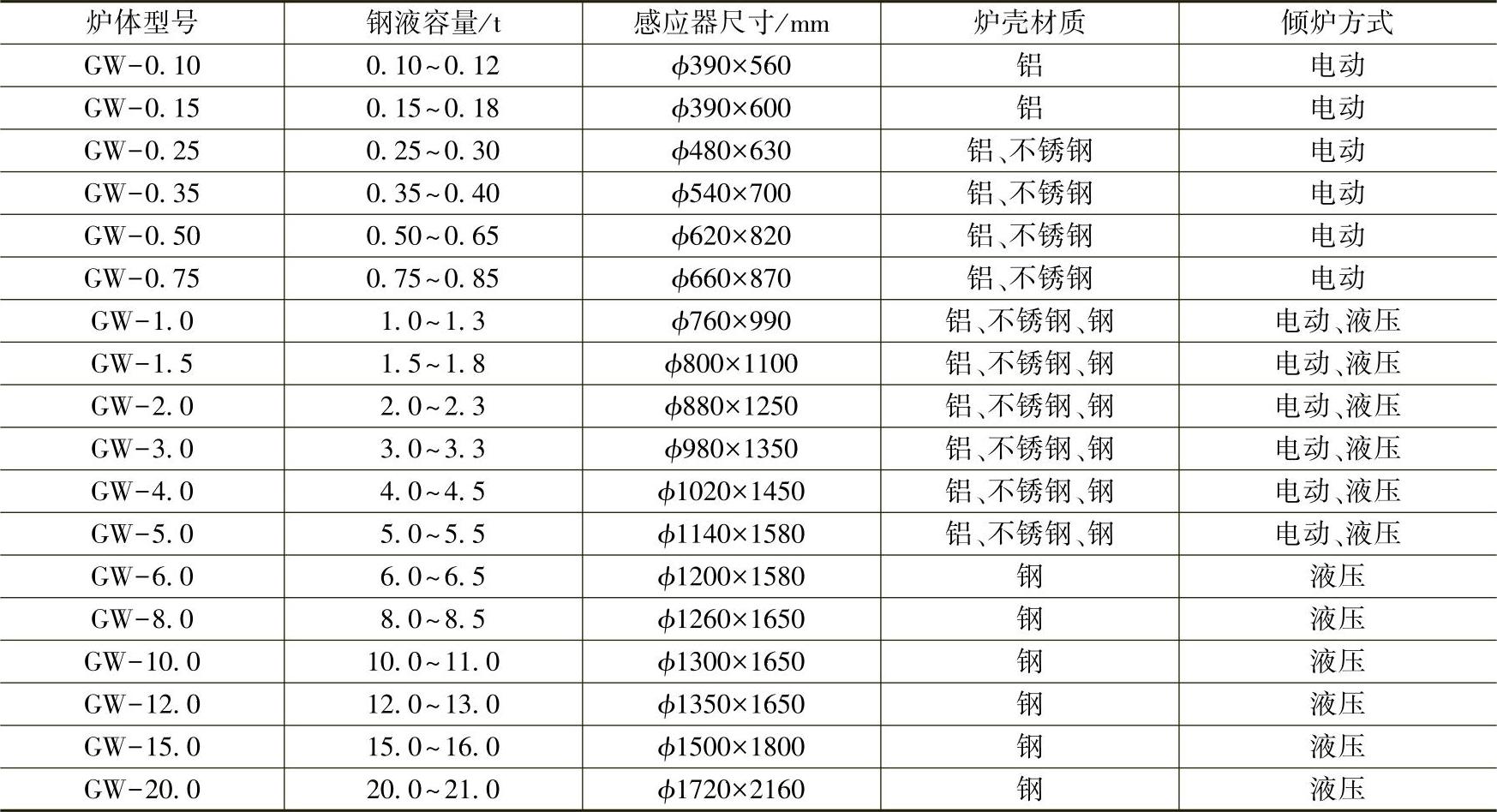

4.中频感应炉的型号

国产中频感应炉的额定中频输出功率为50~10000kW,频率范围为300~8000Hz,容量为100kg~20t。中频感应电炉的型号与结构特点见表3-13。

表3-13 中频感应电炉的型号与结构特点

使用钢壳炉体时,为了减少磁力线的散失和加热炉架,在感应线圈的外围,安装有8~16根用硅钢片叠加制成的条形磁轭。这样可以减少漏磁损失,提高中频电源的电效率,节约电能约8%~10%。

有关简明铸铁熔炼手册的文章

电弧这种自动调节功能可以利用能量平衡原理加以解释。这一过程一直进行到Ph=Ps为止。综上所述,可以将导致电弧温度升高或降低的能量增量用电弧的动态能量平衡方程加以描述,即式中:WQ——电弧所含的热能。所以,式是判断电弧能量增减的依据,利用该能量平衡公式,可以定性分析任意时刻电弧发展的趋势,即是趋向更炽烈燃烧,还是趋于稳定燃烧,或是趋于熄灭。......

2023-06-30

为了降低锅炉煤耗,需要进行锅炉热平衡工作。通过热平衡试验测定锅炉效率的方法有正平衡法和反平衡法两种。锅炉热效率取两次试验所取得的平均值。当同时用正、反平衡法测定热效率时,两种方法所得热效率偏差不得大于5%,而锅炉的热效率应以正平衡法测定值为准。......

2023-11-22

利用中频感应炉冶炼奥氏体气阀钢时,要重点控制以下问题。表11-5 冶炼低硅奥氏体气阀钢使用铁合金的技术条件表中除限制铁合金的含硅量以外,还应当选用低磷牌号,以控制钢中磷含量。这部分含硅量必须在感应炉冶炼时,采取措施给予降低。降低钢液含硅量的方法 中频感应炉冶炼气阀钢,降低钢液含硅量有以下三种方法,具体可以根据炉料含硅量超标情况酌情选用。表11-7 奥氏体气阀钢55Cr21Mn9Ni4N的100kg配料单① 此行数据为钢的化学成分。......

2023-06-20

维持能量平衡的谷物——糙米营养学家发现,糙米的米糠中和胚芽中的维生素B族和维生素E含量非常的丰富,这两种物质能够提高人体的免疫力,增强血液的循环,还能够帮助人们消除情绪的烦躁,使人们充满活力。其中维生素B1的损失是最大的。胚芽含锌丰富,能够治疗糖尿病的病症,这是因为糖尿病的患者含锌量只是正常人的一半,因此,经常吃一些糙米对糖尿病是有好处的。......

2023-12-04

太阳99%的能量就是由中心核反应区的热核反应产生的。图2-1太阳的构造太阳的内部主要可以分为三层:核心区、辐射区和对流区。到达陆地表面的太阳辐射能大约17×104亿kW,只占到达地球范围内太阳辐射能的1/10。即使如此,17×104亿kW的能量相当于全球一年内消耗总能量的3.5万倍,由此可见太阳能利用的巨大潜力。......

2023-07-02

电能量计量系统主要实现电能量信息、瞬时量信息的采集、存储、上传,母线平衡计算、报表统计、线损统计分析、网页发布、数据转发、计量业务维护等。若为计量计费系统,则还包括对各种费率模型的支持和结算软件。标准电能量计量系统的组成如图4-18 所示。数据不能脱离电能量计量系统提供的接口而直接在数据库中修改。系统的增容不引起数据的破坏。......

2023-06-28

以安培力公式计算复杂回路中导体所受电动力殊为不便,有时甚至不可能。这时,可以使用基于磁场能量变化的能量平衡法。磁能对磁链的导数dWM/dψ=i/2。......

2023-06-30

有人测量了地面上单位时间内来自太阳的能量。据测量,一个平方厘米的面积,在垂直于太阳光线的情况下,每一分钟接收到的太阳能量大约是1.96卡。这个每平方厘米每分钟1.96卡,就叫作“太阳常数”。有了这个准确的“太阳常数”,我们就可以计算太阳发出的总能量了。正是这二十二亿分之一的太阳能量在养活着整个地球。太阳为了维持目前发射的总能量,每秒钟要有六亿五千七百万吨的氢聚合为氦。氢占太阳质量的四分之三以上。......

2023-08-14

相关推荐