车削加工中使用的机床,称为车床。车床的种类、规格较多,主要有普通车床、转塔车床、六角车床、立式车床、半自动及自动车床、仪表车床、数控车床等。车工实训中广泛使用的是普通卧式车床,如图2.1所示。车床结构及各组成部分的作用1)床身床身是用来支承车床的基础部分,并联接各主要部件。图2.2普通车床工艺范围......

2023-06-27

工频感应炉冶炼在工艺操作上形成其独有的特征,具有熔化速度快、金属成分均匀以及温度容易控制、铸件中的气体与夹杂物的含量低、不污染环境、节约能源和改善劳动条件等许多优点。目前工频感应炉冶炼已逐步取代冲天炉工艺,用于生产一般铸铁、球墨铸铁、合金铸铁和其他特种铸铁,此外,还可作为保温炉使用。

我国电炉制造业已能生产容量从500kg至40t的工频炉系列产品,工频感应炉已相当广泛地应用在铸造行业中。

工频感应炉是以工业频率的电源(50~60Hz)作为电源的感应炉,包括无芯和有芯两种类型。工频感应炉的全套设备包括四大部分:炉体部分、电气部分、液压系统、水冷系统。

1.炉体部分

冶炼铸铁的工频感应炉炉体部分由感应炉炉体(一台用于冶炼、一台备用)、炉盖、炉架、倾炉油缸、炉盖移动启闭装置等组成。

炉体主要包括感应线圈、坩埚、磁轭和型钢构架等部件,其中最重要的部件是感应线圈和磁轭。

(1)感应器 工频感应炉的感应器用纯铜材料制成,与高频、中频感应炉的感应器相比,具有下述特点。

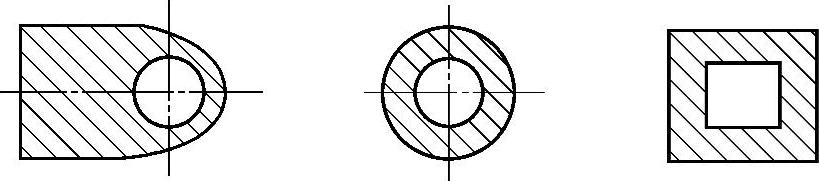

1)感应器是不对称的偏心管制成,形状如图3-9所示。

图3-9 工频感应炉的感应器横截面

2)由于工频电流的透入深度大,加上电流的趋肤效应,因此,炉料侧的管壁厚度应有足够的尺寸。最佳的厚度为16mm,通常取10~20mm。

3)感应线圈的匝间距离小,匝间用绝缘树脂或其他绝缘材料填实,形成一个整体以增加其强度。感应器由若干组线圈并联组成,以便节约功率和搅拌铁液运动方向。

当感应器分为三段并联时,正常冶炼使用中、下段获得额定功率;需要搅拌时使用上、中段可得到良好的效果;保温时可以使用一段进行加热。

感应器通过绝缘柱可靠地固定在构架上,以免因强大的电流形成的电动力作用而松动。

(2)磁轭 磁轭是用硅钢片叠制而成的轭铁,它均匀地分布在感应器的四周。磁轭的作用是约束感应线圈产生的漏磁通(磁力线向外散放),使磁力线束集中在感应线圈周围,以提高感应加热的效率。另外,散放于四周的磁力线通过炉体钢构架时,由于涡流损失而产生的热会使钢构架发热。采用磁轭后对散放的磁力线起屏蔽作用,消除了磁力线对构架的作用,缩小了构架与感应器的距离,简化了构架的结构。否则,构架必须采用无磁材料,或远离感应器,从而增大了尺寸,或者需要用割断炉架磁回路的方法来消除散放磁力线的影响。

磁轭除起磁屏蔽作用外,还起加固感应器的作用。磁轭在轴向和径向由炉底和炉壳上带有弹簧的螺栓加以固定,弹簧可以缓冲电动力产生的振动现象。

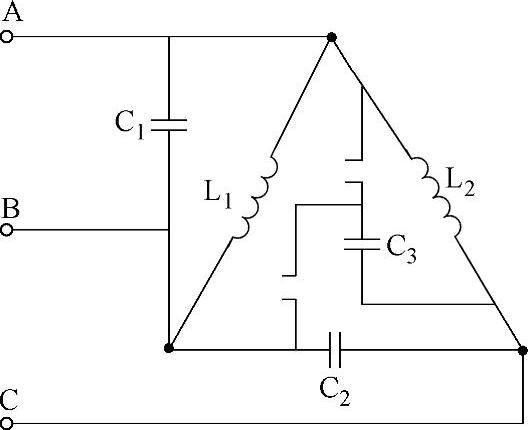

图3-10 工频感应炉主回路

C1——补偿电容器 C2—平衡电容器 C3—调节电容器 L1—电炉本体即感应线圈 L2—平衡电抗器

2.电气部分

工频炉电气部分由电源变压器、主接触器、平衡电抗器、平衡电容器、补偿电容器和电气控制台等组成。

(1)工频感应炉的主回路 工频感应炉的电气主回路如图3-10所示。工频感应炉的电气部分包括:电源变压器、主接触器、平衡电抗器L2、平衡电容器C2、补偿电容器C1以及控制装置等。这些部件组成了炉子的电气主回路。

(2)电源变压器 小容量工频感应炉(1t以下),可以不使用电源变压器,直接从低压电网连接;大容量的炉子必须由专用电源变压器供电。

电源变压器的容量应与炉子的容量相称,以便发挥电效率。

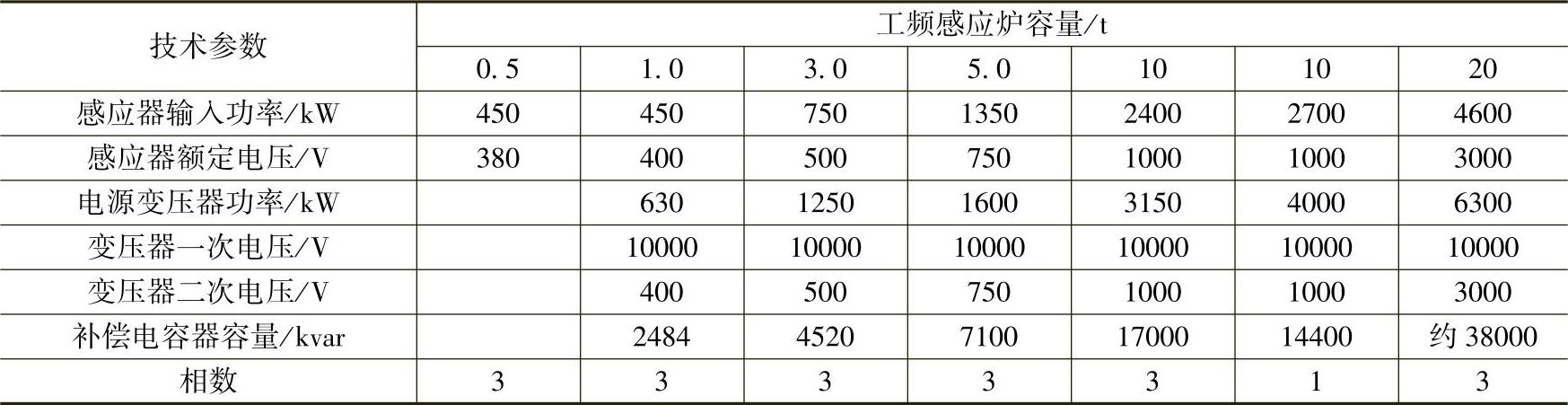

国产工频感应炉的技术参数列于表3-8。

表3-8 国产工频感应炉的技术参数

从表3-8中可知,国产工频感应炉配套的电源变压器的一次电压均为10000V,二次电压随炉子容量的增大而升高。

工频感应炉用电源变压器的结构与普通动力变压器相似,不同的是它要求二次电压可调节。调节二次电压的方法有两种。

1)低压交流接触器切换调节法。在电源变压器的低压侧设置一组不同电压等级的抽头,利用低压有载调压开关的切换,调节炉子的电源电压。

2)高压真空接触器调节法。在电源变压器的高压侧设置抽头,通过高压有载调压开关来调节一次电压,从而达到调节炉子电源电压的目的。

(3)三相功率平衡 工频感应炉属于单相负载,尽管炉子的感应线圈分相供电,但是由于冶炼过程中炉内铁液和炉料的阻抗变化,也会引起三相不平衡。为了保持电网的三相平衡,必须在炉子主电路中配置三相功率平衡装置,根据冶炼状况随时调节各相的功率,使其保持平衡。这样,使单相负载转化为三相负载。

三相功率平衡装置由平衡电抗器和平衡电容器组成。当电源变压器的输出电压在二次低压侧调节时,功率的平衡通过电抗器的抽头来进行调节;当电源变压器的输出电压在一次高压侧调节时如图3-10所示,功率平衡则通过调节与电抗器两端并联的电容器组C3来实现。

要使三相功率平衡,必须满足下列条件。

1)炉子所在相的功率因数等于1。

2)相序的连接正确:炉子接在A、B相间;平衡电容器接在B、C相间;平衡电抗器接在C、A相间。

3)平衡电抗器的容量QL、平衡电容器的容量Qc、炉子的功率P三者之间应满足下列关系

三相功率平衡的调节,是通过调节炉子三相电流来进行的。由于平衡电容器和平衡电抗器均与C相连接,所以每变动平衡器容量后,C相电流随即变化。而A相和B相电流因分别与炉子感应线圈两端连接,这两相电流随炉内炉料和铁液的情况而变化。A、B两相的电流可通过调节与感应线圈并联的补偿电容器来进行平衡。由此可见,为使三相功率平衡,一般在调节补偿电容器容量的同时,还应相应地变动平衡器的容量。

(4)补偿电容器 工频感应炉的功率因数很低,一般在0.15~0.25的范围内,为了提高电效率,必须使用大量电容器。补偿电容器与炉子感应线圈并联,通过接触器来调节。

补偿电容器并联容量的大小,由功率因数的变化来进行调节,而功率因数值又与三相功率平衡密切相关。通过A、B两相电流大小来调节并联电容量。调节方法如下:

1)当A相电流大于B相电流时,应当增加补偿电容量。

2)当A相电流小于B相电流时,需要减少补偿电容量。

A相电流等于B相电流时,补偿电容量合适。

由于上述原因,工频感应炉需配备大量的电容器。这些电容器必须放置在干燥、通风、少尘的室内。

3.液压系统

工频感应炉的炉体安装在活动的支架上,炉体的倾动由安置在支架两侧的液压柱塞的升降来完成,炉体可倾倒95°。此外,炉盖的移动也是由液压装置来完成的。因此,工频感应炉均配备有一套液压传动系统。

液压传动系统由油箱、油缸、高压油泵、油泵电动机、液压阀门及操作箱等组成。倾炉的油缸固定在固定炉架与活动支架之间。当炉体倾倒至95°极限位置时,有限位开关加以控制。

炉盖的启闭油缸大多采用活塞式的。它固定在炉体活动支架与炉盖之间,通过活塞的运动来实现炉盖的开启和关闭,或左右旋转。炉盖移动和启闭与炉体倾动共用一套液压系统,通过换向阀进行控制。

炉体倾动、复位和炉盖启闭、移动等操作通过设置在炉前的操作箱进行。

液压系统的油压为低中压强,要求管道与接头处密封性能良好,避免漏油和冲动。油箱应安装在安全可靠的地方。

4.水冷系统

冷却水系统包括电容器冷却、感应器冷却和水冷电缆冷却等。冷却水系统由水泵和循环水池或冷却塔以及管道阀门等组成。

电容器和水冷电缆的冷却方式与中频感应炉相同。感应器的冷却方式不同于中频感应炉。由于工频感应炉感应器匝数多,通水的截面积小,为了保证冷却效果,需要采用多管并联水路冷却。各条水路均应设置阀门,以便调节水量。在炉子运行过程中,水压应大于0.2MPa,以保证感应器的冷却效果,并保护绝缘不被破坏。当进水温度低于35℃时,出口水的温升应小于50℃。

为了节约冷却用水,全部冷却水应循环使用。

有关简明铸铁熔炼手册的文章

车削加工中使用的机床,称为车床。车床的种类、规格较多,主要有普通车床、转塔车床、六角车床、立式车床、半自动及自动车床、仪表车床、数控车床等。车工实训中广泛使用的是普通卧式车床,如图2.1所示。车床结构及各组成部分的作用1)床身床身是用来支承车床的基础部分,并联接各主要部件。图2.2普通车床工艺范围......

2023-06-27

下面介绍几种常用铣刀的特点及其适用范围。图7-5键槽铣刀图7-6T形槽铣刀图7-7燕尾槽铣刀5.三面刃铣刀如图7-8所示,三面刃铣刀在刀体的圆周上及两侧环形端面上均有刀齿,所以称为三面刃铣刀。尖齿铣刀是铣刀中的一大类,上述铣刀除成形铣刀外基本为尖齿铣刀。......

2023-07-01

图5-12四连杆式热锯机示意1—横移减速机2—夹轨器3—送进减速机4—铜架5—铜座6—摇杆7—锯片罩8—防护罩9—辊道10—曲柄11—轨道2.4管排锯机结构特点和用途管排锯属于圆盘冷锯机。管材经步进冷床冷却、收集成排后,由辊道送至4台圆盘冷锯机进行切头、切尾和切定尺。......

2023-06-23

AutoLISP同样还有很多其他的数据类型,如点对,文件描述符,选择集等,本书第1章已经对点对等数据类型做了初步介绍。文件描述符是指向AutoLISP所打开文件的一个标识符,相当于高级语言的文件号。当AutoLISP的函数需要向文件写入数据或从文件中读出数据时,都要用这个文件描述符来指向文件。由于选择集可以保存在AutoLISP的变量中,这就使我们可以在图元的选择集上工作。在系统内部,AutoCAD将对象作为图元看待。......

2023-11-02

仓鼠类的洞口与地面垂直,黄鼠类的与地面呈斜角;而鼢鼠的洞道在地面上很难找到洞口。鼷鼠、毛足鼠和仓鼠等的洞道分支少,且较短浅,长不过1~2 m。暗窗(朝天洞)是跳鼠类、仓鼠类和鼢鼠类的洞道中特有的构造,由洞道斜向或直通上方,末端几乎紧挨地表。仓鼠类常利用地下洞道,稍经扩大即作为排泄粪尿的场所。田鼠类的洞道内无厕所,为了排泄会特地出洞,赶到跑道尽头的盲洞里排泄。群居鼠类和独居鼠类的洞道结构有所差异。......

2023-11-22

② 乙醇含氧量高达34.7%,添加10%的乙醇,燃料氧含量可达3.5%。若在辛烷值相同的前提下,发动机的动力性能也会因乙醇的含量增加而有不同程度的下降。但是,由于辛烷值高,如果采用专门设计的高压缩比发动机,燃烧的热效率就会有所提高,可以适当补偿热值低的缺陷。一般最高使用E85 乙醇汽油,即含85%的乙醇和15%的汽油的混合燃料。世界上使用乙醇最多的是E22 乙醇汽油。图7-2-2乙醇燃料汽车......

2023-08-20

螺纹型芯按其用途可分为成型塑件上的螺孔用的螺纹型芯和固定螺母嵌件用的螺纹型芯。为了使螺纹型芯能从塑件螺孔或螺纹嵌件的螺孔中顺利拧出,一般将其尾部做成四方形或相对的两边磨成两个平面,以便于夹持。图615a所示的系列是用圆锥面起密封和定位作用,这种安装形式定位准确,使用方便,可防止塑料熔体挤入配合面而使螺纹型芯抬起。将螺纹型芯做成圆柱形的台阶也可以定位和防止螺纹型芯下沉,如图615b所示。......

2023-06-30

按照成形工艺的不同,铜及其合金可分为铸造铜合金和变形铜合金两大类。只含锌的铜锌二元合金称为普通黄铜,是航空领域应用最为广泛的结构铜合金。表4-1 铸造铜合金牌号及化学成分注:1.布氏硬度试验力的单位为牛顿。铍青铜是wBe≈2%的铜合金,具有高的强度、硬度、弹性、耐磨性、耐寒性和抗应力松弛性,用于制造航空仪器仪表,还可用于......

2023-06-22

相关推荐