(二)吸湿性、吸水性和透湿性人体皮肤和鞋类材料构成的微环境中热与水汽的传递直接影响着鞋类材料在吸湿排汗方面的舒适性。材料的导热系数小,保暖性好。静止空气的导热系数远小于各种纤维的导热系数,因此鞋类材料所含的静止空气越多,即体积重量尽可能小,由热传导引起的热损失就越少。......

2025-09-29

1.感应加热时金属物理性能的变化

感应加热时金属炉料依靠由电磁感应现象所产生的感应电流来进行自身的加热。在金属炉料吸收磁场能量并使其转化为热能进行自身加热的过程中,金属炉料本身的物理性能,如磁导率、电阻率等的变化对加热速度有着显著的影响。假设金属炉料为均匀介质时,加热过程中单位金属表面积吸收的功率P0可由下式计算

式中 H0——金属炉料表面的磁场强度(A/cm);

ρ——金属炉料的电阻率(Ω·mm2/m);

μ——金属炉料的磁导率(mH/m);

f——电流的频率(Hz)。

由式(3-9)可知,随着加热过程金属温度的升高,H0、ρ、μ值发生相应的变化,这些物理量的变化对金属炉料吸收的功率有较大的影响。吸收功率的变化又影响到金属炉料的升温速度。在生产实际中希望金属炉料能尽快地被加热熔化,这就要求金属炉料吸收的功率越大越好。因此,研究这些物理量在加热时的变化与金属炉料吸收功率之间的关系对感应炉的供电操作具有现实意义。

根据μ和ρ值的变化,感应加热从室温到熔化可分为两个阶段,现分述如下。

(1)居里点以下加热阶段 材料按其磁导率与温度的关系分为导磁性材料和非导磁性材料两种。非导磁性材料的磁导率不随温度变化,从室温到熔化温度μ=1,如奥氏体钢、铜、铝等。导磁性材料的磁导率随温度升高而变化,当温度由室温升至居里点时,μ值由大变小;温度高于居里点直至熔化温度,则μ=1,如碳素钢、低合金钢等。μ值等于1的温度称为居里点。一般导磁性钢材的居里点随金相组织、化学成分不同而异,通常在720~780℃之间。

在居里点以下加热时,金属炉料的μ值由大变小,而ρ值随温度的升高而增大。因此,电流透入深度也不断增加,加之金属炉料之间接触情况的改善,金属炉料吸收的功率逐渐增大。这时供电的功率可依次增大。但是,在此阶段由于金属炉料之间接触不良造成系统阻抗较大,加上ρ值的影响,限制了加热功率的增加。因此,只有通过调节感应线圈匝数和减少系统阻抗的方法增加加热功率。

(2)居里点以上加热阶段 当温度超过居里点以后,尽管μ=1,但ρ值会继续增大。当温度达到850~900℃时,各种材料的ρ值大体相等,ρ=1×10-4Ω·cm。继续升温时,ρ和μ值对吸收功率的影响不明显。由于电流透入深度的增加,金属炉料间开始焊合接触更加良好,系统的阻抗下降,加热功率可以逐步加大,此时金属炉料的升温速度加快。当金属炉料开始熔化时,供电参数进入最佳状态直到熔化完毕。

总之,弄清金属炉料在加热过程中物理性能的变化情况,了解炉料熔化特点对掌握供电制度是非常重要的。

2.感应炉内电磁力的作用

(1)电磁力的产生和对铁液的作用 从感应电炉基本电路中可以看出,水冷线圈和电容器组成一个并联电路。来自变频电源的电流在该回路中产生振荡并使其强度增大几十倍。强大的变频电流流经感应线圈时,在坩埚内外形成很强的磁场。处在强磁场中的铁液受到电磁力的作用产生强烈的运动,磁场对铁液的这种作用称为电磁搅拌作用。现取出感应线圈中的一匝来讨论铁液所受的电磁力的作用方向和大小。

电磁力除使铁液产生运动外还能使上部铁液出现凸起现象,这种现象称为“驼峰”现象,它是感应电炉铁液运动的一个特征。

使铁液产生电磁搅拌的电磁力F的大小可由下式计算

式中 P——炉料(铁液)吸收的功率(W);

f——电流频率(Hz);

K——常数,K=6×10-4×S-1ρ-0.5;

S——铁液液柱侧面积(cm2);

ρ——铁液的电阻率(Ω·cm)。

由式(3-10)可知,电磁力的大小与加热所用功率、电流频率、铁液液柱侧面积有关。频率高,则电磁力小,铁液面凸起高度小,即驼峰现象不明显;相反,频率低,则电磁搅拌作用强,铁液面驼峰现象明显。因此,当要求加强搅拌作用时,低频比高频电流作用大。加热所用功率大,电磁力即大。为了加强电磁搅拌应采用大功率供电制度。坩埚的高度与直径比值越大(即细而长的坩埚)则铁液所受的电磁力越大。根据以上三种因素可以调节铁液所受电磁力的大小。

(2)电磁力的作用 铁液在电磁力的作用下产生运动,而铁液的运动又带来了一些后果,包括有益的和有害的结果。

1)铁液运动的有益作用

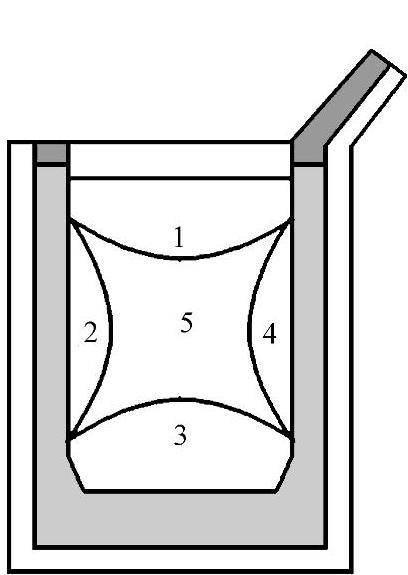

①均匀铁液温度。坩埚内铁液温度的分布是不均匀的。坩埚内部大体可分为如图3-8所示的5个温度区域。

1区为低温区。因为铁液向炉渣供热并使炉渣维持一定温度,而炉渣又向大气散热。通过炉渣散失的热量占总热损失的30%左右。因此,该区铁液温度低于其他区域。

2区和4区为中温区。由于感应电流的趋肤效应,处于坩埚内表面的铁液内电流密度大,所以产生的热量多。但是,该区域铁液通过坩埚壁向外散失的热量占总热损失的50%左右,因此它不是最高温度区。

3区也是低温区。该区铁液通过坩埚底部向外传热,并且本身无热量来源,因此温度较低。

5区为高温区。该区四周被高温铁液所包围,热量不易散失,成为最高温度区域,该区一般处于坩埚的中央偏下部位。(https://www.chuimin.cn)

图3-8 坩埚内的温度分布

电磁搅拌可以加速炉内铁液温度的均匀,有利于提高铁液质量

②使铁液均质。冶炼过程需向铁液中加入不同密度和熔点的合金元素。当其熔化后,在电磁搅拌的作用下使铁液中的合金元素很快分布均匀。这种均质的搅拌作用对大型感应炉尤为重要。

③改善物理反应、化学反应的动力学条件。通过搅拌作用,可增加相界面处发生的一切物理反应和化学反应的反应速度。适宜的电磁搅拌对诸如扩散脱氧和非金属夹杂物上浮过程都是有益的。

2)铁液运动的有害作用。过分强烈的电磁搅拌作用将会带来一系列的不良后果,其中包括以下几点。

①运动的铁液冲刷炉衬材料,导致熔蚀作用加剧,从而影响坩埚的使用寿命。

②驼峰现象使铁液面无法用炉渣覆盖,增加大气对铁液的污染,影响铁液的精炼效果。

③驼峰形成时将炉渣或其他熔蚀的熔渣推向坩埚内壁,甚至卷进铁液内部,使坩埚壁增厚,铁液纯度下降。由于壁厚增加,从而降低了电效率。

3)铁液运动的控制。必须控制电磁力驱使铁液运动的剧烈程度,避免驼峰现象出现。控制电磁力的作用,充分发挥铁液运动有利的一面,尽量减少有害作用。为此,可用下述方法加以控制。

①选择合适的电流频率和感应线圈高度h1与坩埚深度h2的比例,对于中频感应炉h1=(1.1~1.3)h2,对于工频感应炉h1=(0.9~0.95)h2。

②当炉料全部熔化完毕后适当降低加热功率。

③尽量使装料量与坩埚容量相适应,避免用大坩埚冶炼少量铁液的现象,使铁液面不低于炉口下方第1~2匝感应线圈处为宜。

3.炉料熔化工艺过程

铸铁一般采用酸性无芯感应电炉熔炼。虽然感应电炉熔渣温度低、渣量少,酸性渣没有脱硫、脱磷的能力,但是却具有炉龄长、维修方便等优点。此外,酸性渣黏度比碱性渣大,能较好地保护铁液以减少气体氧化及温度损失。

(1)装料 装料前要先检查感应电炉炉衬有无裂缝和炉衬厚度是否足够。若有3mm以上的裂缝一定要进行修补;如炉衬厚度小,必须修炉;若上一炉漏电值超过规定或冷却水温偏高,则应启用备用炉体。对于炉料,有如下要求:

1)炉料应尽可能低硫、低磷。

2)成分明确,精确配料。

3)炉料尽可能排列紧密,小块炉料放底部和中间,大块贴近坩埚壁,最佳炉料直径(d)与电流透入深度(δ)有关,一般宜取d=(3~6)δ。

4)炉料不得锈蚀,表面应无锈无油,锈蚀严重和附砂多的炉料应剔除,严防管状和罐类废钢混入,为了操作安全,镀锌件不宜使用。

熔炼铸铁的酸性无芯感应电炉主要有两种,即工频炉和中频炉,它们的装料有所不同。

工频炉频率低,趋肤效应小,加热炉料的热能密度低。为了满足冷炉熔炼快速熔化的需要,在冷炉启动时需用启熔块。启熔块由铁液浇成,其直径小于坩埚内径10~20mm,高度为坩埚深度的1/3左右。工频炉热启动可提高炉子电功率,加快熔化速度,此时炉内应保留上一炉30%左右的铁液,无需启熔块,可以多用切屑和薄料。工频炉冷炉装料次序为:炉底装少量碎玻璃渣料或集渣剂→启熔块(要放置紧实)→生铁和回炉料→废钢。

中频炉装料是在不带剩余铁液的情况下进行的,无需启熔块。显然,这明显有别于工频炉。装料次序为:炉底少量渣料→回炉料和生铁→(切屑)→废钢。回炉料熔点低可及早形成熔池,底装渣料则可及时对初期熔池起保护作用。

此外,装料重量应计入5%左右熔损和烧损。

(2)熔化 工频炉冷启动,开始以低压供电,然后逐步提高电压,在启熔块开始熔化时以最大功率供电。为了保证快速熔化,要及时调节功率因数,并做好相平衡。工频炉热炉启动时,一开始即可使用额定功率送电加热。中频炉功率连续可调,且密度大,有利于实现快速熔炼,但操作时也须遵循功率先小后大的原则。

熔化期要密切注意炉料是否有搭桥故障。一旦发现有搭桥现象,要及时加以排除。因为产生炉料搭桥时,下部铁液将过热,温度剧增,可能引起底部炉衬的严重侵蚀,甚至导致漏炉事故。铁液过热也会加剧元素烧损和含气量的增加。

后续炉料都要在前次投入的炉料未熔完前投入。切屑(铁屑或钢屑)均匀投于熔池液面,一次投入量不宜超过炉子熔炼质量的6%~8%。切屑冷装在炉内是不允许的,因为这将增加氧化烧损。废钢熔点高,应在熔化后期逐渐加入,以利控制熔化期的炉温。

熔化过程中会产生一定量的非金属夹杂物,它们中有一些是由炉料和炉衬带来,也有的是元素氧化生成的氧化物。由于感应电炉的电磁搅拌作用,绝大多数非金属夹杂物会浮升至液面,与渣料一起结合为熔渣,而另有少量的可能黏附于炉壁或残留在铁液之中。

(3)精炼 炉料化清后,适当补加渣料,务须覆盖整个液面。熔渣形成后即进入精炼期。

精炼期的主要任务是:调整铁液的化学成分至规定的范围;进一步清除非金属夹杂物和降低气体含量;提高铁液温度至符合出炉要求。

相关文章

(二)吸湿性、吸水性和透湿性人体皮肤和鞋类材料构成的微环境中热与水汽的传递直接影响着鞋类材料在吸湿排汗方面的舒适性。材料的导热系数小,保暖性好。静止空气的导热系数远小于各种纤维的导热系数,因此鞋类材料所含的静止空气越多,即体积重量尽可能小,由热传导引起的热损失就越少。......

2025-09-29

(一)熔化极气体保护焊的分类、特点熔化极电弧焊以焊丝与焊件之间的电弧作为热源,在惰性气体、活性气体、混合气体或药芯产生的气渣的保护下,电弧熔化焊丝和母材形成熔池和焊缝。而以CO2气体保护电弧焊、熔化极惰性气体保护焊和药芯焊丝气体保护电弧焊应用最为普遍,本节主要介绍CO2气体保护电弧焊。CO2气体保护电弧焊的特点是:电流密度大、电弧热量集中,焊丝的熔化效率高,焊缝熔深大,焊接速度快,生产效率高。......

2025-09-29

比色法指的是数据的收集和色别标志、颜色分化和色貌方法[CIE 04]。CIELAB的均匀色空间通常是确定材料颜色的首选方法。图7-4 XYZ空间中的颜色表示法。等能量白点位于色度图的中点(见彩页)图7-5 自然光在CIE色度图x,y上的定位(见彩页)7.2.1.1 色温白光与日光有关,因为自然光遵循严格定义的变化规律,它的颜色和光谱是密切相关的。......

2025-09-29

图8.1-3三峡水库进出库泥沙与水库淤积量过程8.1.2.2 江湖关系变化荆江允许泄量与城陵矶水位密切相关,当沙市水位一定、城陵矶水位较低时,荆江可以通过较大流量。表8.1-2列出了在城陵矶站水位每增加1m对应不同沙市水位荆江河段的过流能力变化。......

2025-09-29

同步是将两个交流电源连接起来的操作,可分为“差频并列”和“同频并列”。进行差频并列是要在同步点两侧电压和频率相近时,捕获两侧相角差为零的时刻完成并列。当采用手动准同步时,将出现不存在相角差为零的并列机会。水电厂和变电所同步并列点有两类,即差频并列点和同频并列点。如果线路L1的对端与L2已构成电气连接关系,则QF3就是同频并列点。......

2025-09-29

相关推荐